調節閥閥體及閥座對流量特性的影響

高志新 ,岳 陽 ,李軍業 ,吳 輝 ,金志江

(1.中核蘇閥科技實業股份有限公司,江蘇蘇州 215129;2.浙江大學 能源工程學院化工機械研究所,杭州 310027)

0 引言

通常來說,限制調節閥流通能力的結構主要包括閥體、閥座以及閥芯和套筒。截止目前,對調節閥流量特性的研究主要集中在閥芯和套筒兩個方面,通過設計不同的套筒和閥芯的結構形式,可以得到不同的流量特性。TAIMOOR等[1]設計了一種新型的圓柱排列的閥籠,發現在臨界流動路徑尺寸下調節閥的固有流量特性會發生變化。蔡標華等[2]研究了閥口形狀為橢圓形、V形和扇形時調節閥的流量系數。CHERN等[3]研究了多層套筒中流通面積與流量系數之間的關系。QIAN等[4-5]討論了閥芯形狀和套筒窗口形狀對調節閥流量特性的影響。

正交試驗方法近年來被廣泛應用在閥門設計分析中。王傳禮等[6]用正交試驗方法研究了安全閥閥芯表面的壓力分布和承載力,找出了影響閥芯承載力的關鍵因素,并將閥芯的承載力提高了22%。QIU等[7]采用正交試驗法優化了液壓馬達中分配閥的結構,使其適應高壓、低速和高扭矩條件。周玲君等[8]優化了V型液壓閥口,降低了閥口的空化指數。

在已有的文獻中,對調節閥閥體形狀的研究一般集中在結構強度上,而很少聚焦在閥的流量特性上。張建華等[9]和彭震中等[10]分別對三通閥和汽輪機調節閥閥體的強度進行了分析。唐騰飛等采用了基于參數自適應的漸進結構優化方法對直通式調節閥的閥體進行優化,但是其關注的為調節閥的剛強度[11-15]。

以柱塞式調節閥為例,流體依次經閥體、閥座、閥口和閥體流出,故柱塞式調節閥的流通能力受閥體內流道形狀、閥座尺寸和閥口處的流通面積的影響。柱塞式調節閥在使用過程中通過調節閥芯和閥座之間的距離也就是閥口處的流通面積來改變調節閥的流量系數,為了保證調節閥的調節能力,閥體和閥座的流通能力應大于閥口處的流通能力。當需要的調節閥的流量系數較小時,閥口處的流通面積較小,故此時閥體內流道形狀對調節閥的流量特性影響不大,甚至可以忽略。但是當需要的調節閥的流量系數接近于閥體的流量系數時,意味著閥口處的流通能力接近于閥體的流通能力,考慮到調節閥的流量系數不是閥體、閥座和閥芯之間單純的疊加作用,在設計時不能忽略閥體的影響。本文主要以柱塞式調節閥為研究對象,結合數值模擬方法與統計學方法分析不同閥體內流道結構參數對閥體流量特性的影響,以期找到較優的閥體結構。同時針對指定的閥體結構,研究閥座尺寸對調節閥流量系數的影響,以期為柱塞式調節閥的設計提供一定的依據。

1 數值方法

1.1 幾何模型

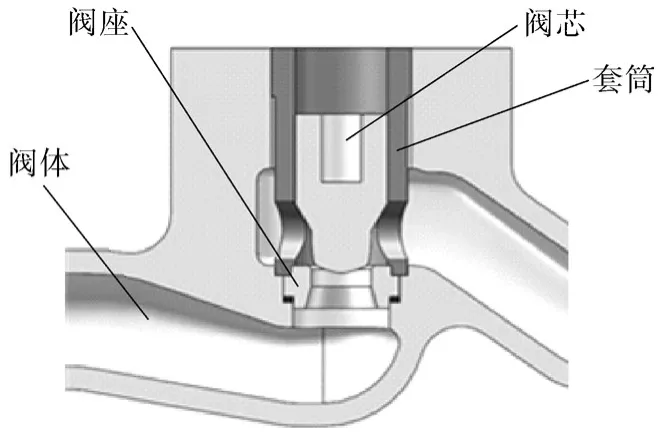

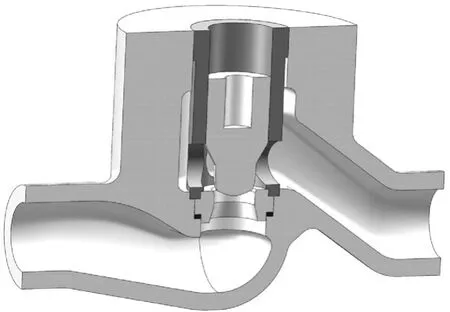

如圖1所示為本文研究的單座柱塞式調節閥,主要由閥體、閥座、閥芯和穩流套筒組成。

圖1 單座柱塞式調節閥Fig.1 Single-seat plunger regulating valve

其中,調節閥進出口的公稱通徑為50 mm,閥座內徑為30 mm,閥芯的最大行程為20 mm。

在本研究中,調節閥閥芯外增加了穩流套筒,但在套筒上的開孔面積遠大于調節閥在最大開度時的閥口流通面積,故套筒的增加不影響調節閥的流量系數,其主要作用是在調節閥調節過程中,降低閥芯所受的橫向力。

1.2 數值模型

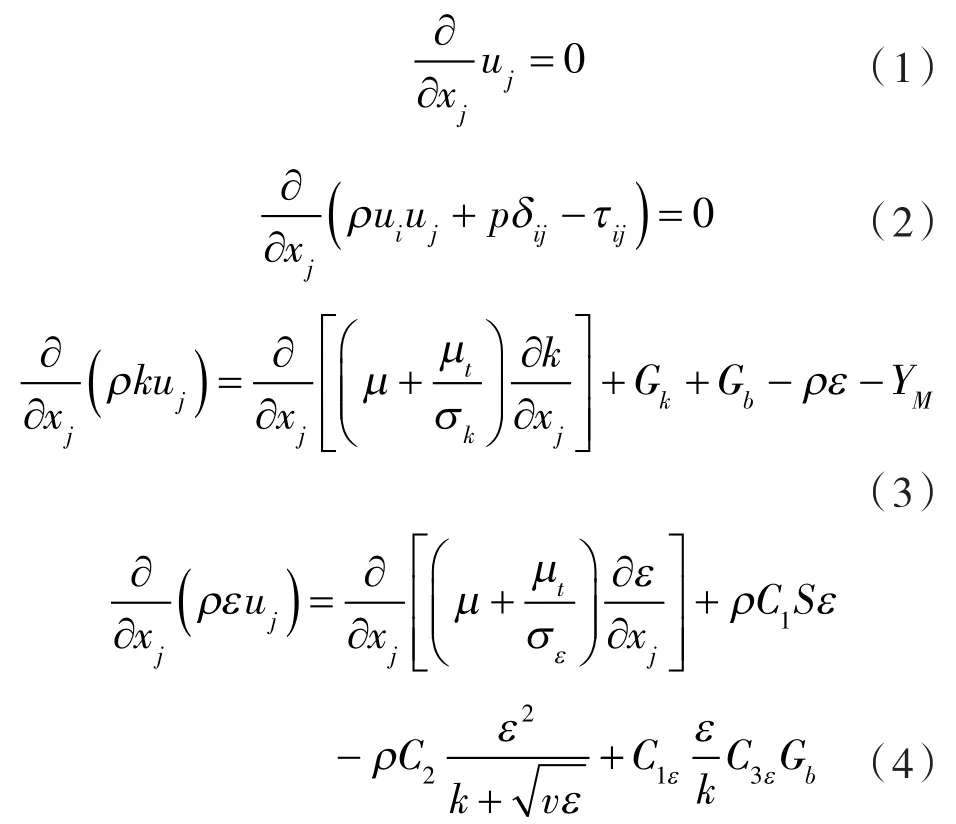

為了消除雷諾數對調節閥流量系數的影響,分析中保證柱塞式調節閥內的流動為湍流流動,故采用Navier-Stokes方程和Realizable k-ε湍流模型求解調節閥內的流場。分析中采用的工作介質為常溫、不可壓縮的水并忽略溫度的變化,求解的控制方程包括連續性方程、動量方程和湍流模型方程,具體公式如下所示:

式中 u——水的流速,m/s;

ρ——水的密度,kg/m3;

p——壓力,Pa;

τij——黏性應力,Pa;

μ——水的動力黏度,Pa·s;

Gk,Gb——由平均速度梯度和浮力引起的湍流動能,m2/s2。

分析采用基于有限體積法的商業計算軟件Fluent,采用二階迎風空間離散方法求解水的流動、湍動能和湍流耗散率的方程。分析中采用速度入口、壓力出口和無滑移的壁面邊界條件,且入口速度為2 m/s,出口壓力為一個大氣壓。

由于幾何模型的對稱性,分析中取一半的模型來減少計算時間,同時為了更精確的捕捉壓力的變化,分析中設置了邊界層網格并選用Scalable wall functions。本研究中所劃分的網格如圖2所示。為了消除網格對計算結果的影響,劃分了3種不同數量的網格,3種網格下調節閥的流量系數如表1所示,可以發現當網格數量為376 449時,調節閥的流量系數的變化基本可以忽略,故最終將第2套網格劃分方法用于本文中的所有研究。

圖2 調節閥網格劃分Fig.2 Mesh generation of regulating valve

表1 不同網格數量下調節閥的流量系數Tab.1 The flow coefficient of the regulating valve under different grid numbers

1.3 分析方法

由于調節閥閥體內流道的結構參數多,如果分別分析每個參數的變化對調節閥流量系數的影響,需要完成大量的幾何模型建模和分析計算。為了在得到閥體內流道結構參數的影響的同時減小分析次數,本研究采用統計學中的Plackett-Burman方法和正交試驗方法來設定分析方案。

Plackett-Burman方法是一種篩選對試驗目標是否有顯著影響的因素的方法,其是一種兩水平試驗設計方法,每個影響因素有高水平和低水平兩種。對Plackett-Burman方法設計的試驗結果進行方差分析,若因素可信度大于95%,則認為該因素對試驗目標具有顯著影響[12]。

正交試驗法是一種研究多因素多水平的試驗設計方法。與全面試驗法相比,正交試驗方法可以降低分析次數,提高分析效率。

2 結果與討論

2.1 閥體內流道結構參數確定

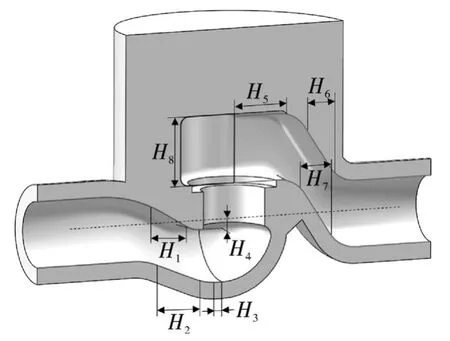

為了研究調節閥在不同閥體內流道結構參數下的流通能力并找到較優閥體結構,將調節閥的閥體內流道分為3個部分,即入口腔、中腔和出口腔。提取調節閥閥體3個流動腔的結構參數H1~H8。,如圖3所示。由于流體在流動過程中,流道截面放大或縮小,都會引起局部阻力損失。在本研究中,閥體入口腔底部為類球形結構,由1/4圓形截面旋轉得到。為了降低局部阻力損失,該截面面積為入口流道截面積的一半。

圖3 閥體內流道結構參數Fig.3 The structure parameters of the flow passage in the valve body

2.2 試驗方案設計

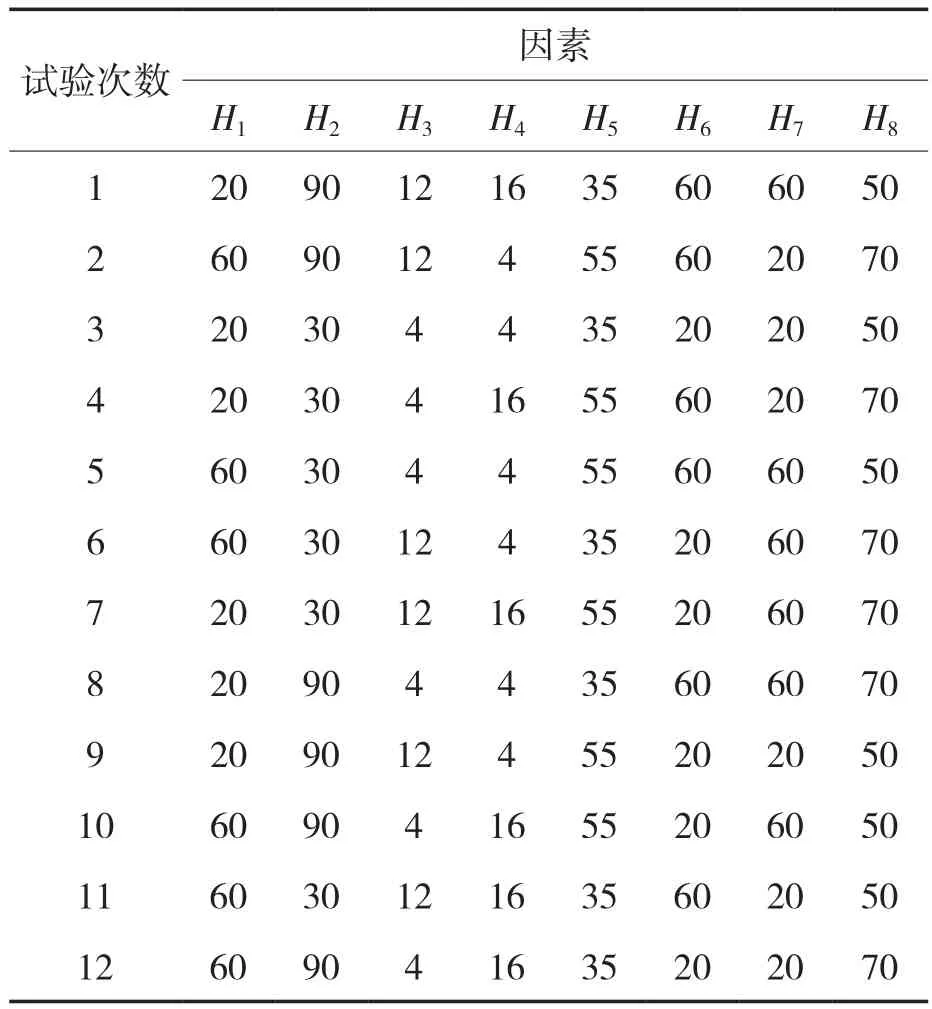

根據Plackett-Burman方法和正交試驗方法的要求以及閥體結構參數的取值,分別設定Plackett-Burman試驗表2和正交試驗表3。

表2 Plackett-Burman試驗Tab.2 Plackett-Burman test

表3 正交試驗Tab.3 Orthogonal test

2.3 結果分析

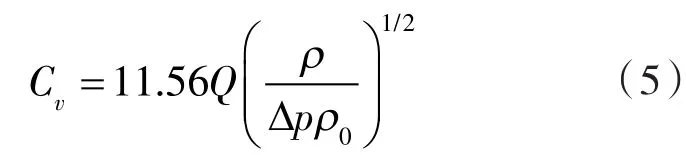

閥門的流量系數Cv可表示為:

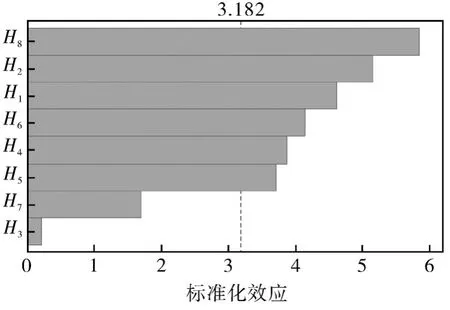

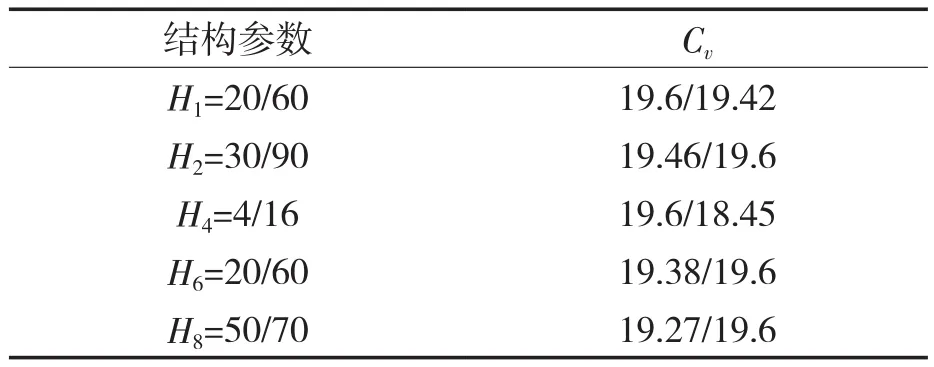

圖4示出Plackett-Burman試驗的分析結果,從不同結構參數的帕累托圖中可以發現,除結構參數H3和H7外,所選取的位于閥體入口腔、中腔和出口腔的結構參數均對調節閥的流量系數有顯著影響,且中腔高度H8對調節閥流量系數的影響最顯著。

圖4 Plackett-Burman試驗分析結果Fig.4 Analysis results of Plackett-Burman test

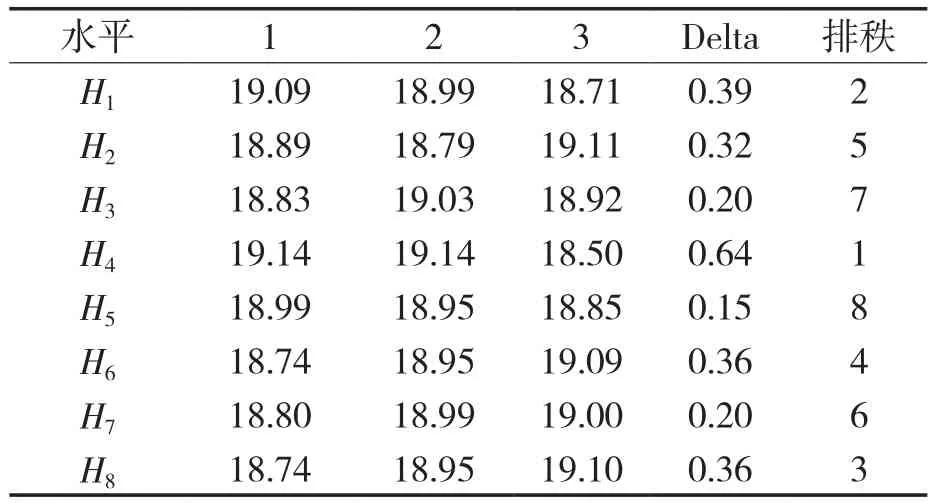

表4示出對正交試驗結果分析得到的不同閥體內流道結構參數的響應。從表4中可以發現,與Plackett-Burman試驗結果相比,正交試驗法得到的閥體內流道結構參數對調節閥流量系數的影響排序稍有不同,但是對調節閥流量系數影響最弱的結構參數基本相同。

表4 正交試驗參數響應Tab.4 Orthogonal test parameter response

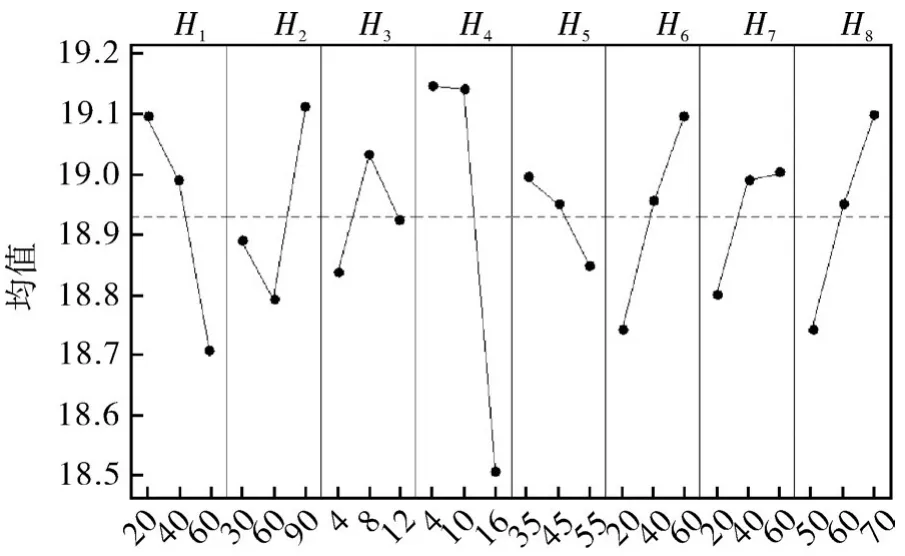

圖5示出以得到最大調節閥流量系數為目標的不同閥體內流道結構參數的主效應圖。從圖5中可以發現,對中腔,其高度H8應取大值;對入口腔,H1和H4取小值,H2取大值,H3取中間值;對出口腔,H5應取小值,H6和H7應取大值。

圖5 閥體內流道結構參數的主效應圖Fig.5 The main effect of the structural parameters of the flow passage in the valve body

由于利用統計學分析方法得到的對調節閥流量系數影響最大的結構參數為 H4,H1,H8,H6和H2,為了驗證不同閥體內流道結構參數對調節閥流量系數的影響,以根據正交試驗法得到的最優的閥體內流道結構為參照進行對比,具體結果見表5。可以發現,優化后的閥體流道結構能夠使得調節閥有更高的流量系數。

圖1是系統總體硬件設計結構圖。該硬件系統主要由以下幾部分組成:太陽能供電模塊、單片機控制模塊、GPRS無線數傳模塊、傳感器數據采集模塊[5-6]。系統的工作原理是:單片機控制系統經信號采集與處理獲得有效信號后,經過GPRS無線數傳模塊與Internet網絡的接入傳回監控中心。

表5 不同閥體內流道結構參數下調節閥流量系數Tab.5 The flow coefficient of the regulating valve under different structural parameters of the flow passage in the valve body

根據正交試驗的分析結果,優化后的閥體的結構如圖6所示,利用數值分析得到的優化的調節閥的流量系數為19.6,是所有分析中的最大值。

圖6 優化的閥體流道結構Fig.6 Optimized valve body flow passage structure

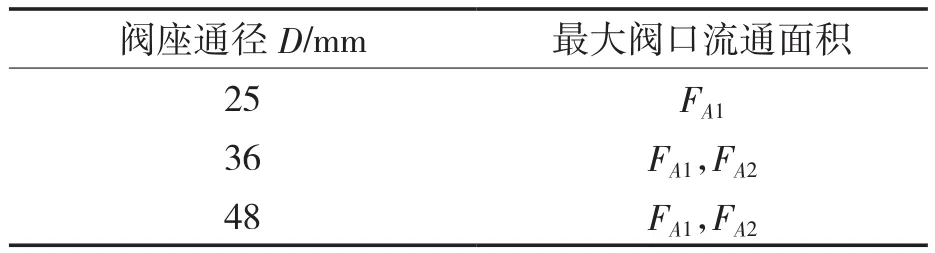

為了研究調節閥的閥座對流量系數的影響,針對如表6所示的閥座尺寸和閥口流通面積進行數值分析。其中FA1小于FA2,且相同的最大流通面積下,不同開度和不同閥座尺寸下閥口的流通面積也相同。

表6 閥座對流量系數影響的研究方案Tab.6 Research plan for the influence of valve seat on flow coefficient

圖7和8分別示出當最大閥口流通面積均為FA1時,不同閥座尺寸下調節閥的流量系數和以閥座尺寸D=25 mm為比較基準時調節閥流量系數的差值。

圖7 最大閥口流通面積均為FA1時不同閥座尺寸下調節閥的流量系數Fig.7 The flow coefficient of the regulating valve under different seat sizes when the maximum valve port flow area is FA1

圖8 最大閥口流通面積均為FA1時不同閥座尺寸下調節閥流量系數的差值(與閥座直徑為25 mm的調節閥相比)Fig.8 The difference in flow coefficient of the regulating valve under different seat sizes when the maximum valve port flow area is FA1 (compared with the regulating valve with a seat diameter of 25 mm)

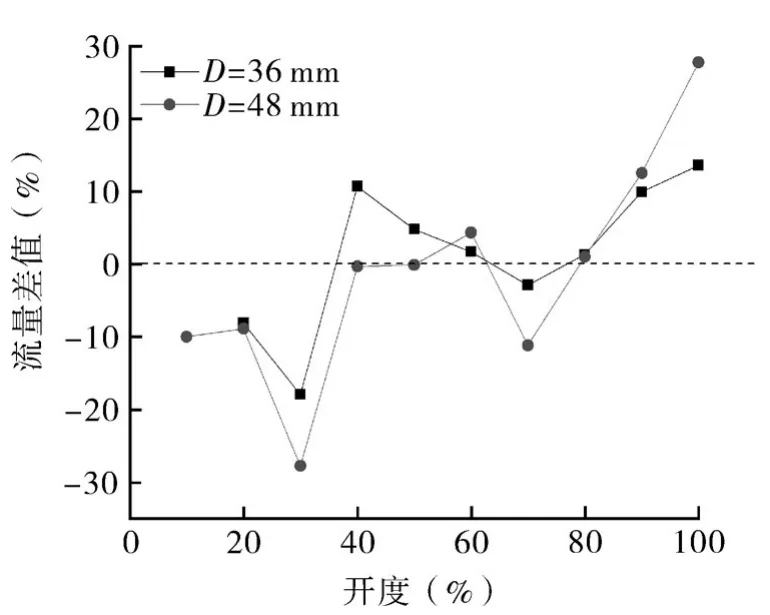

可以發現,3種閥座尺寸下調節閥均存在等百分比流量特性。同時在大開度下,調節閥的流量系數隨著閥座尺寸的增加而增加,但在小開度下調節閥的流量系數隨著閥座尺寸的增加而減小。

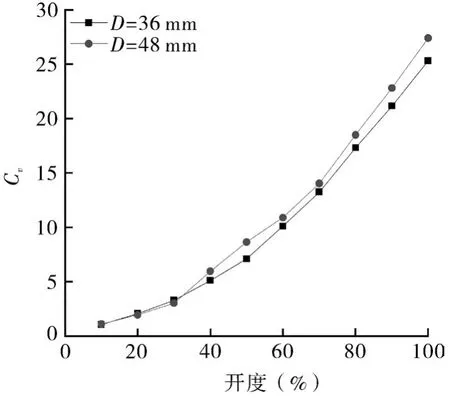

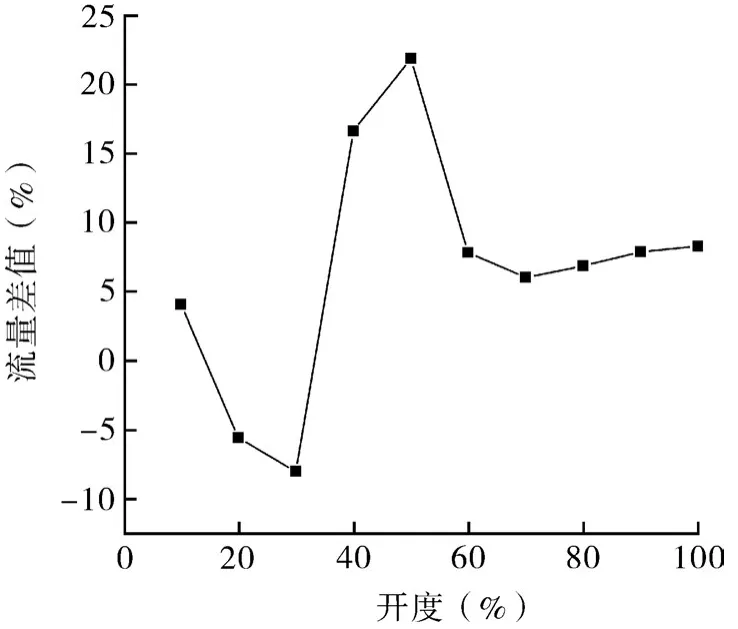

圖9和10分別示出當最大閥口流通面積均為FA2時,不同閥座尺寸下調節閥的流量系數和以閥座尺寸D=36 mm為比較基準時調節閥流量系數的差值。對比圖7和9可以發現,當調節閥開度一定時,閥口的流通面積越大,調節閥的流量系數越高。此外,隨著閥口面積的增加,閥座尺寸對調節閥流量系數的影響越來越趨于一致,即隨著閥座尺寸的增加而增加。

圖9 最大閥口流通面積均為FA2時不同閥座尺寸下調節閥的流量系數Fig.9 The flow coefficient of the regulating valve under different seat sizes when the maximum valve port flow area is FA2

圖10 最大閥口流通面積均為FA2時不同閥座尺寸下調節閥流量系數的差值(與閥座直徑為36 mm時的調節閥相比)Fig.10 The difference in flow coefficient of the regulating valve under different seat sizes when the maximum valve port flow area is FA2 (compared with the regulating valve with a seat diameter of 36 mm)

3 結論

(1)統計學方法如正交試驗方法可以用來對調節閥閥體的結構進行優化并減少分析時間,且方法具有較高的準確性。

(2)閥體的入口腔和中腔的流道結構參數對調節閥流量系數影響最大。

(3)調節閥的流量系數主要受閥口流通面積控制。但當調節閥閥口流量面積一定時,閥座的直徑越大,調節閥的流通能力越高。