典型石油化工園區(qū)污水高負荷設計、低負荷運維的優(yōu)化管理

黃曉陽

摘 要:石油化工園區(qū)污水處理廠的前期設計一般會考慮后期的最大處理能力。隨著負荷的不斷增大,實際處理能力也在不斷提高,但是,由于較大的設計容量和處理能力與現(xiàn)階段不飽和的處理量存在一定的矛盾,無論是經(jīng)濟上還是技術上都存在一定的不匹配度,所以針對較大的設計容量和較低的實際運行負荷問題,合理化的運維管理是污水處理廠規(guī)范運轉(zhuǎn)的關鍵所在。泉惠石化工業(yè)區(qū)園區(qū)項目采用了改良型的A/O工藝,對高負荷設計的園區(qū)污水處理廠進行了低負荷的運維管理,在減小運行成本的同時得到了較為穩(wěn)定的出水水質(zhì)。

關鍵詞:污水處理;總氮;化學需氧量;總磷

中圖分類號:X703.1文獻標識碼:A文章編號:1003-5168(2021)16-0053-04

Abstract: The maximum treatment capacity in the later stage is generally considered in the preliminary design of the sewage treatment plant in the petrochemical park. With the continuous increase of load, the actual processing capacity is also improving. However, due to the contradiction between the large design capacity and processing capacity and the unsaturated processing capacity at this stage, there is a certain mismatch in economy and technology, so for the problem of large design capacity and low actual operation load, Reasonable operation and maintenance management is the key to the standardized operation of sewage treatment plant. The improved A/O process is adopted in the park project of Quanhui petrochemical industrial zone to carry out low-load operation and maintenance management for the sewage treatment plant in the park with high load design, so as to reduce the operation cost and obtain relatively stable effluent quality at the same time.

Keywords: sewage treatment;total nitrogen;chemical oxygen demand;total phosphorus

調(diào)查研究表明,石油化工園區(qū)污水處理廠在設計規(guī)模、總體工藝路線、相關參數(shù)設定、實際處理能力等方面都存在諸多問題,其中較為突出的問題是運行負荷只有設計能力的50%左右[1]。石油化工園區(qū)污水處理廠來水的水質(zhì)水量變化大,成分復雜,并且脫氮除磷的處理工藝選擇難度更大,在進行工藝設計時,應充分考慮外部能源的介入問題,以降低處理成本。某工業(yè)園區(qū)污水處理廠進行了前置預缺氧、多點進水的改良型兩級A/O(Anoxic Oxic)脫氮除磷工藝的優(yōu)化設計,避免了傳統(tǒng)A/O工藝中脫氮和除磷相互競爭碳源的問題,并合理降低了硝酸鹽對厭氧釋磷的影響,碳、氮、磷去除率得到了同步提升[2]。污水廠通過優(yōu)化工藝,出水水質(zhì)達到《城鎮(zhèn)污水處理廠污染物排放標準》(GB 18918—2002)的一級B標準[3]。

污水處理工藝中核心部分為生化處理。針對石油化工園區(qū)污水處理廠水質(zhì)水量變化波動大、進水負荷與設計規(guī)模不匹配等相關問題,目前,泉惠石化園區(qū)污水處理廠投入的工藝為A/O+MBR(Membrane Bio-Reactor)的組合工藝,通過A/O+MBR工藝間斷進水、曝氣、反應、排水的方式,時間上有了更靈活的控制,屬于一種改良型的A/O復合型處理技術,通過生物增效技術,促進微生物的繁殖,進一步提高反應效率[4]。

1 工程概況

1.1 進出水參照標準

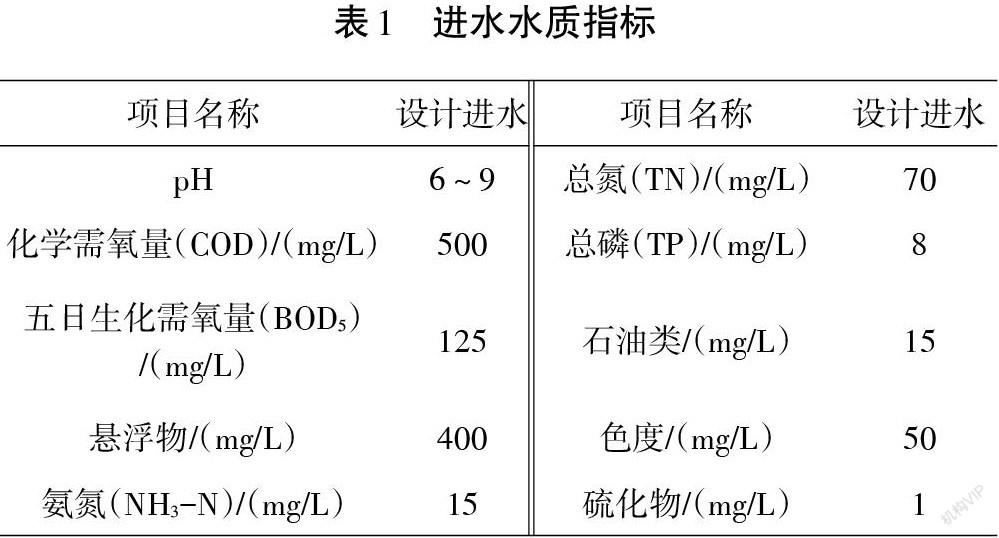

泉惠石化園區(qū)污水處理廠的進水水質(zhì)執(zhí)行《污水綜合排放標準》(GB 8978—1996)中表4的三級標準(主要進水指標如表1所示)。《污水綜合排放標準》(GB 8978—1996)中未提及的氨氮等排放指標限值對污水處理廠的設計有重要影響,為確保工業(yè)區(qū)污水處理廠能正常運轉(zhuǎn),必須對進廠污水中的氨氮等指標設置限值。對未規(guī)定的氨氮、總氮等指標,參照《污水排入城鎮(zhèn)下水道水質(zhì)標準》(CJ 343—2010)中A等級的要求。

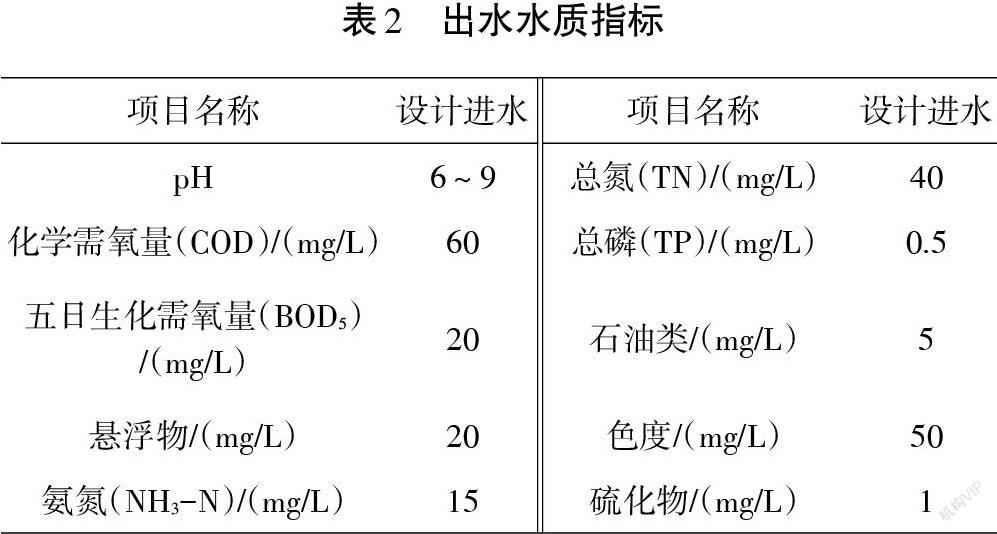

根據(jù)環(huán)評要求,污水處理廠排放污水執(zhí)行《污水綜合排放標準》(GB 8978—1996)中一級標準要求;總氮標準參照《石油化學工業(yè)污染物排放標準(GB 31571—2015)》中表1直接排放標準限值執(zhí)行。據(jù)此,確定本工程的設計出水水質(zhì)指標如表2所示。

1.2 設計方案

污水處理廠接收廢水定性為以石化廢水為主的園區(qū)綜合廢水。針對該類廢水的治理,目前均采用“預處理+生化處理+深度處理”的組合工藝[5]。泉惠石化工業(yè)區(qū)污水處理廠設計處理規(guī)模為5 000 t/d(210 m3/h),采用“調(diào)節(jié)罐+溶氣氣浮裝置+水解酸化+多級A/O+MBR+臭氧接觸池+活性炭濾池+監(jiān)測池”組合工藝。兩座設計規(guī)模為3 000 m3的調(diào)節(jié)罐對水質(zhì)水量進行調(diào)節(jié);兩座設計規(guī)模為110 m3/h的溶氣氣浮裝置對懸浮油和乳化油進行去除;設計規(guī)模為210 m3/h的水解酸化池用于提高污水的可生化性,大分子有機物轉(zhuǎn)化為小分子,同時去除部分COD;設計規(guī)模都為210 m3/h的A/O+MBR聯(lián)合工藝,是污水脫氮、降COD的核心工藝;設計規(guī)模為212.5 m3/h的臭氧接觸氧化提高出水的可生化性;再通過4座活性炭濾池吸附后進一步脫除有機物;出水匯入監(jiān)測池,監(jiān)測池內(nèi)設置2臺外排泵,處理過的污水排至工業(yè)區(qū)配套尾水排放管,在指定海區(qū)擴散排放。監(jiān)測池中的不合格污水,通過外排泵回流至事故罐。

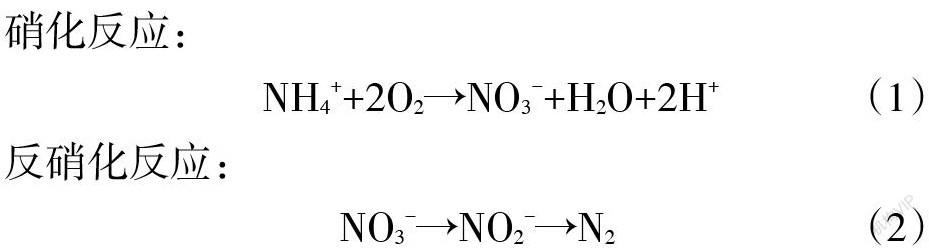

污水處理的核心部分是生物反應A/O。污水中的氨氮在O池的好氧條件下,通過亞硝酸菌和硝酸鹽菌等硝化細菌的作用,氧化成亞硝酸鹽氮和硝酸鹽氮等硝態(tài)氮。而后,污水中的硝態(tài)氮在A池的缺氧條件下,通過反硝化細菌的作用,還原成了N2,完成反硝化反應。相應的化學反應式如下。

1.3 泉惠石化污水處理廠采用調(diào)整運維模式

泉惠石化工業(yè)區(qū)園區(qū)項目,企業(yè)入住量不足,設計負荷和實際運行規(guī)模相差較大。為了使污水處理體系、生化池正常運行,避免頻繁開啟設備,降低能耗,保證各項出水指標合格,污水廠采用間歇式運行方式,首先,A/O生化池一周只運行2~3次,一次2~4 h,且一次曝氣至氧含量為10 mg/L,然后停止曝氣,水中溶解氧含量會逐漸降低,當溶解氧含量為0.5 mg/L時,繼續(xù)曝氣。其次,A/O池采用白天運行、晚間停歇的模式,相當于晚間整體都在完成反硝化和酸化水解過程,生產(chǎn)成本為正常運行成本的1/5,且得到了合格、穩(wěn)定的出水水質(zhì)。

2 出水水質(zhì)情況及討論

2.1 出水COD情況

進水流量與出水COD的關系如圖1所示。從圖1可知,隨著進水量的增多,出水COD濃度有所波動,但基本在15~25 mg/L范圍內(nèi)變化。進出水COD濃度及去除率如圖2所示。從圖2可知,出水COD含量較低,COD的去除率在55%~80%范圍內(nèi)變化。隨著運營周期的延續(xù),COD去除率穩(wěn)定在75%,并上下小范圍波動,COD的平均排放濃度為20 mg/L,遠低于排放標準的60 mg/L濃度。可見,污水處理系統(tǒng)運營效果良好。

2.2 出水總磷的情況

進水流量與出水總磷濃度關系如圖3所示。從圖3可知,隨著進水量的增加,出水總磷含量不斷降低,由最初的0.35 mg/L降到0.15 mg/L。進出水總磷濃度及去除率如圖4所示。從圖4可知,除磷率從最初的80%左右升高到90%左右,總磷的平均排放濃度為0.2 mg/L,低于排放指標的0.5 mg/L。可見,污水處理系統(tǒng)運營效果良好。

2.3 出水氮的波動情況

進出水氨氮濃度及去除率如圖5所示。從圖5可知,進水氨氮濃度在7~15 mg/L范圍內(nèi)變化,出水氨氮濃度在0~1 mg/L范圍內(nèi)變化,平均濃度在0.5 mg/L以下,遠低于氨氮的出水排放標準15 mg/L。進出水總氮濃度及去除率如圖6所示。進水總氮的濃度變化范圍為18~33 mg/L,出水總氮的濃度變化范圍為8~18 mg/L,遠低于總氮的排放標準40 mg/L。可見,污水處理系統(tǒng)運營效果良好。

3 結論

泉惠石化工業(yè)區(qū)園區(qū)項目通過優(yōu)化運維模式、科學調(diào)整和精細化管理,園區(qū)污水處理廠的出水水質(zhì)較好,達到了《污水綜合排放標準》(GB 8978—1996)中一級標準要求,且出水水質(zhì)穩(wěn)定平穩(wěn)。

參考文獻:

[1]李延,蘇中.蘇北化工園區(qū)污水處理廠存在的問題與解決建議[J].污染防治技術,2016(6):45-47.

[2]陳斌.工業(yè)園區(qū)污水處理廠改良型A2/O的設計與運行[J].水處理技術,2019(45):129-130.

[3]城鎮(zhèn)污水處理廠污染物排放標準:GB18918-2002[S].北京:中國環(huán)境出版社,2002.

[4]聶建林.污水處理廠A2/O生化法+物化法工藝設計.生態(tài)與環(huán)境工程,2020(49):114-116.

[5]CAO G,YANG G,SHENG M. Chemical industrial waste water treated by combined biological and chemical oxidation process[J].Water Science and Technology,2009(5):1019-1024.