新型伸縮臂的設計及應用

吳敬民

摘 要:本文介紹了一種新型電動伸縮臂,其應用在噴砂機器人中,作為該機器人的上下運動軸。考慮到實際工作環境、產品性能以及成本的需要,該伸縮臂采用2級伸縮結構(共3節臂管),用伺服電機驅動,第一級伸縮采用電動缸驅動,第二級伸縮則利用鋼絲繩和滑輪系統與第一級伸縮聯動,以2倍于第一級的速度伸縮。從整體上看:第2節臂和第3節臂同時動作,臂管露出長度相同,運行速度快且平穩,穩定性好,徑向承載力強。

關鍵詞:伺服電動缸;伸縮臂;噴砂機器人

中圖分類號:TH122文獻標識碼:A文章編號:1003-5168(2021)16-0057-04

Abstract: This paper introduced the application and design of a new type of electric telescopic arm. It was applied to sandblasting robots.As the up and down axis of the robot. Considering the actual working environment, performance and cost, the telescopic cylinder finally adopts a 2-stage telescopic structure (a total of 3 arm tubes), which is driven by a servo motor. The first-stage telescopic drive is driven by an electric cylinder, and the second-stage telescopic is made of a wire rope and pulley system. The stage telescopic linkage expands and contracts at a speed twice that of the first stage. As a whole, the second section arm and the third section arm simultaneously operate, the arm tube has the same exposed length, the running speed is fast and stable, the stability is good, and the radial bearing capacity is strong.

Keywords: servo electric cylinder;telescopic arm;sandblasting robot

1 新型伸縮臂的設計要求

筆者在設計一種大型7軸機器人噴砂設備時,其第3軸為垂直上下運動,需要用到伸縮臂(其核心部件為伸縮缸)。由于該機器人噴砂設備在工作參數、安裝、防塵等方面具有一些特殊的要求,具體到伸縮臂也有相應的要求:①該伸縮臂要求安裝距小、伸縮行程大,伸縮行程達2 500 mm,最小安裝尺寸2 100 mm,最大安裝尺寸4 600 mm;②要求伸縮臂只能做直線伸縮運動,不能回轉;③雙向作用,最大運行速度不小于20 m/min,運行平穩可靠,即走即停;④伸縮臂末端位置可實時測控,或通過計算得到;⑤伸縮臂末端行程精度滿足噴砂工藝所需最低要求:末端行程精度在±5 mm以內;⑥該伸縮臂垂直安裝,上下伸展和收縮,末端最大負載200 kg;⑦末端偏力矩負載,最大偏力矩為200 N·m;⑧有停車自鎖功能,防止斷電時下滑;⑨機構工作類型為M4;⑩要求抗粉塵污染能力強,因使用環境惡劣,高密度的粉塵,高速飛濺的沙粒,對精密件損害大,防塵要求高;?要求伸縮臂結構緊湊,橫截面尺寸小于300 mm ×300 mm;?性價比高。

2 伸縮臂采用常規伸縮缸方案可能存在的問題

伸縮缸是伸縮臂的核心動力部件,為伸縮臂提供動力,常規的伸縮缸難以滿足上述伸縮臂的技術要求。

第一,伸縮臂的最大安裝距離大于2倍最小安裝距離,單級缸已經不能滿足要求,必須用二級或多級伸縮缸結構。

第二,氣動缸不能滿足運行平穩、即走即停的要求,不能采用。

第三,二級液壓雙作用缸能滿足大行程要求,可雙向動作,運行亦平穩,但雙作用多級液壓缸成本高,而且液壓缸伸縮量控制較難,必須裝位移傳感器,安裝極不方便。另外,若使用液壓缸,還需要額外增加一套液壓泵站、液壓閥等。液壓系統要在高粉塵彌漫和沙粒飛濺的環境下可靠工作,防塵密封的難度很大,成本較高,所以不宜采用。

第四,常規伺服電動缸能較好地滿足測控功能,但電動缸不易做多級。

第五,無論是氣動缸還是液壓缸,都不能承受過大的偏力矩,需要設置導向支撐裝置以防止轉動,結構復雜,防塵設計難度較大。

3 解決方案

3.1 伸縮臂的結構類型選擇及方案設計

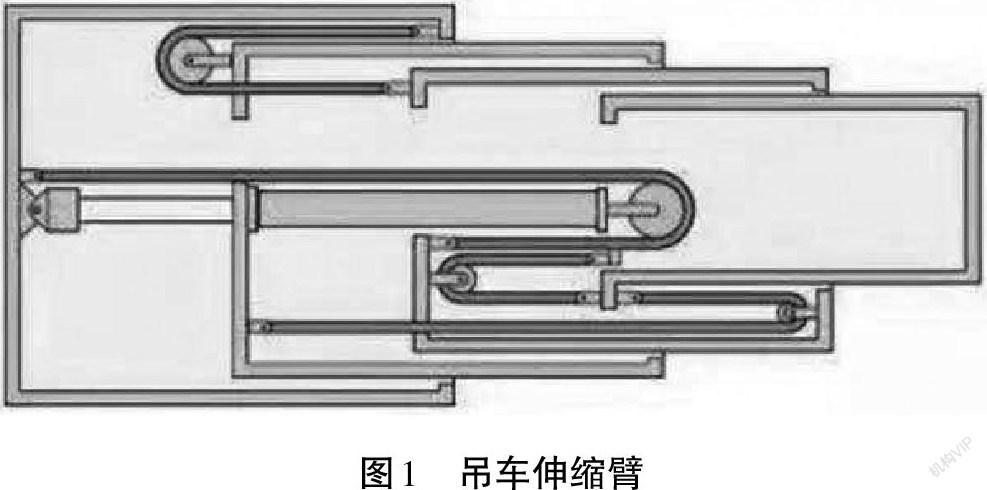

綜合考慮,決定借鑒吊車伸縮臂(見圖1),其伸縮量和承載力足夠大,可以滿足大行程和承受偏力矩的要求,并且臂管為矩形結構,也有周向定位,多方面滿足負荷要求,值得借鑒。

仔細研究吊車的伸縮臂,雖然性能好,但若用在噴砂機器人上,仍存在諸多問題:內部繩排系統復雜煩瑣,設計加工難度較大;節數多,截面尺寸過大,大大超過300 mm×300 mm;若用液壓油缸伸縮驅動,伸縮量難以測控,需要增設位移傳感器,安裝比較困難;若采用絕對值伺服電機驅動的電動缸,可解決測控問題,但常規電動缸的驅動電機減速機設在缸底,電機的線纜也要伸縮,布置難度大,使用中很容易發生纏線絞斷事故;無防塵措施,繩輪繩索的潤滑油脂很容易沾滿粉塵,影響使用壽命。

3.2 解決方案

為了解決上述問題,進行結構簡化,將圖1的4節臂簡化為3節臂,減少一節臂管,同時減少2套繩輪繩索結構,這樣截面尺寸大為減少;將液壓缸置換為電動缸,用絕對值伺服電機驅動,伸縮長度末端位置實時可控;電動缸布置方向與圖1相反,缸筒固定在第一節臂管上,增設一個套管,套管一端與活塞桿相連,另一端與第二節臂管相連,電機減速機布置在整個伸縮臂的臂管外部。

4 新型伸縮臂的設計

4.1 伸縮臂的結構及組成

設計的電動伸縮臂結構如圖2所示。

4.2 結構安裝說明以及工作原理

4.2.1 整體結構及安裝說明。電動缸缸體通過柱銷與第1節臂連接,電動缸活塞桿的末端連接套管,套管的另一端通過柱銷Ⅱ與第2節臂相連,套管的上端設置有繩輪Ⅰ,下端設置有繩輪Ⅱ。鋼絲繩Ⅰ的一端通過繩張緊裝置Ⅰ連接第1節臂上固定點,另一端跨過繩輪Ⅰ連接第3節伸縮臂上固定點。而鋼絲繩Ⅱ的一端通過繩張緊裝置Ⅱ連接第1節臂上固定點,另一端跨過繩輪Ⅱ連接第3節伸縮臂上固定點。

4.2.2 工作原理。做提升運動時,伺服電機逆時針旋轉,驅動同步帶輪Ⅰ,通過同步帶帶動同步帶輪Ⅱ,同步帶輪Ⅱ驅動電動缸內絲杠旋轉,從而使電動缸的活塞桿收縮,連接在活塞桿下部的套管同步收縮,以給定速度[V1]做上升運動,設置在套管上端的繩輪Ⅰ也以定速度[V1]做上升運動,在鋼絲繩Ⅰ的牽引下,第3節伸縮臂將以2倍[V1]速度上升,其上升的行程為電動缸收縮行程的2倍;而下降運動時,伺服電機順時針旋轉,電動缸的活塞桿伸長,設置在套管下端的繩輪Ⅱ以給定速度[V2]做下降運動,鋼絲繩Ⅱ通過固定點往下拽第3節伸縮臂,第3節伸縮臂將以2倍[V2]速度下降,其下降的行程為電動缸伸出長度的2倍。

5 設計選型及計算

5.1 電機絲杠選型及計算

本系統采用臺達伺服電機,型號為:ECMA/C11020、2 kW、帶剎車,采用絕對值編碼器,自帶電源,系統斷電后,編碼器不會因掉電清零而丟失位置,測控非常方便[4]。伺服電機自帶16位的編碼器,分辨精度達1/65 536,折合行程精度為0.12 μm。理論上精度非常高,但實際上,受絲杠、減速機、軸承等的影響,精度較低。經測量,實際精度在10 μm以內,這個精度已經遠遠超過噴砂作業所需。該伺服電機還帶斷電剎車功能,有效防止斷電時機械臂因自重下墜。

具體的元件選型[5]如下。伺服電機型號為ECMA/C11020,功率為2 kW,轉速為3 000/5 000 r/min,額定扭矩為6.37 N·m,最大扭矩為19.11 N·m,帶剎車制動,絕對值式編碼器。絲杠型號[1]為FF2520,公稱直徑為25 mm,公稱導程為20 mm。同步輪及減速機的總傳動比為5∶1。

絲杠額定提升力為:

5.2 末端負載能力計算

電動缸、套管、第二節臂總重120 kg,第三節臂總重50 kg,末端負載為:

滿足末端負載要求。

5.3 提升和下降速度計算

提升和下降速度計算結果為:

滿足最大運行速度要求。

5.4 鋼絲繩選型計算及強度復核

鋼絲繩直徑計算公式為[3]:

式中:[n]為安全系數,查表M4~M5為4.5~5,取5;[K]為鋼絲繩捻制折減系數,取0.82;[ω]為鋼絲繩充滿系數,[ω]=鋼絲繩斷面面積總和/鋼絲繩毛斷面積,取0.46;[σb]為鋼絲繩的公稱抗拉強度,取1 670 N/mm。

在伺服電機堵轉情況下,鋼絲繩理論承受的最大拉力為:

將相關數據代入式(6),得出鋼絲繩最小直徑[d]為7.65 mm。

實際使用中,在伺服電機不堵轉的情況下,鋼絲繩靜拉力為第三節臂及末端負載:250×9.8=2 450 N,摩擦阻力按經驗取約1 000 N,實際上鋼絲繩承受的拉力值約為3 450 N,遠遠小于最大靜拉力6 206.6 N。

鋼絲繩設計及選型。為了安全起見,選鋼絲繩第二組6×19(纖維芯)類規格,鋼絲繩公稱直徑8 mm,許用應力1 670 MPa,最小破壞拉力32.8 kN。

為了防止伸縮缸在行程兩端堵轉輸出最大拉力,損壞鋼絲繩,設置了軟件限位和傳感器感應。在本設計中,電動缸實際行程為1 300 mm,為安全起見,通過行程開關將極限行程限位為1 270 mm,兩端各留15 mm余量,再通過軟件限位把有效行程限制為1 250 mm,使伸縮臂總伸縮行程為2 500 mm。全部縮回時,總長度為2 045 mm,全部伸出時,總長度4 545 mm。正常工作時,鋼絲繩負載就是第三節臂重量+末端負載+摩擦阻力,不會出現電機堵轉電動缸最大拉力拽鋼絲繩現象。樣機實驗時,實際測量電機負載為額定的60%~80%。

繩徑比計算:機構工作級別M4要求滑輪繩徑比[h]≥18,滑輪直徑150 mm,鋼絲繩公稱直徑8 mm,150/8=18.75>18,滿足最小繩徑比要求。

5.5 絲杠強度校核

本設計絲杠型號為FSWE4020,公稱直徑為40 mm,公稱導程為20 mm,額定負荷為76 244 N,額定載荷安全系數計算如下。

安全系數:

機構工作級別M4,安全系數為6,滿足要求。

5.6 伸縮缸行程精度計算:

鋼絲繩在拉力作用下的伸長量計算[2]:

式中:[S]為鋼絲繩伸長量,mm;[L]為施加的載荷,kg;[H]為鋼絲繩長度,mm;[E]為鋼絲繩彈性模量,其由鋼絲繩制造商提供,不能得到時可取7 000 kg/mm2;[a]為鋼絲繩截面積,mm2。

在自重作用下,電機負荷較低,鋼絲繩受力小且穩定,實際長度伸長量小于2.5 mm,重復定位精度更高。在噴砂作業中,伸縮缸上行和下行時,工作精度均在±2 mm以內,小于技術要求的±5 mm,滿足技術要求。

6 使用效果

噴砂機器人樣機實況照片如圖3所示。

圖中工件為挖掘機的配重殼。該設備為該型噴砂機器人的第一臺試制樣機,其第3軸采用本文所述的電動伸縮臂,樣機使用多年,性能穩定可靠,使用方便,生產效率也很高,為公司創造了豐厚的利潤。

7 結語

縱觀該套伸縮臂系統,采用伺服電動缸及繩排系統,實現了小安裝距大行程的設計要求,采用絕對值伺服電機驅動、測控,斷電后仍可保存記憶機械臂各軸位置,安裝方便,結構緊湊,抗污染強,顯示了超高的性價比,達到了設計和實際使用要求。

參考文獻:

[1]機械設計手冊編委會.機械設計手冊[M].北京:機械工業出版社,2004:12-17.

[2]顏慧珍.鋼絲繩的伸長率與預張拉技術[J].金屬制品,2006(5):11-13.

[3]黃大巍,李鳳.現代起重運輸機械[M].北京:化學工業出版社,2006:38-41.

[4]袁中凡,李彬彬,陳爽,等.機電一體化技術[M].北京:電子工業出版社,2010:64-67.

[5]李金泉,楊向東,付鐵.碼垛機器人機械結構與控制系統設計[M].北京:北京理工大學出版社,2011:8-22.