混合動力機電耦合系統效率優化分析

張安偉,祁宏鐘,趙江靈,2,張鵬,朱永明,周文太

(1.廣州汽車集團股份有限公司汽車工程研究院,廣東廣州 511434;2.北京航空航天大學交通科學與工程學院,北京 100191;3.中汽檢測技術有限公司,廣東廣州 510535)

0 引言

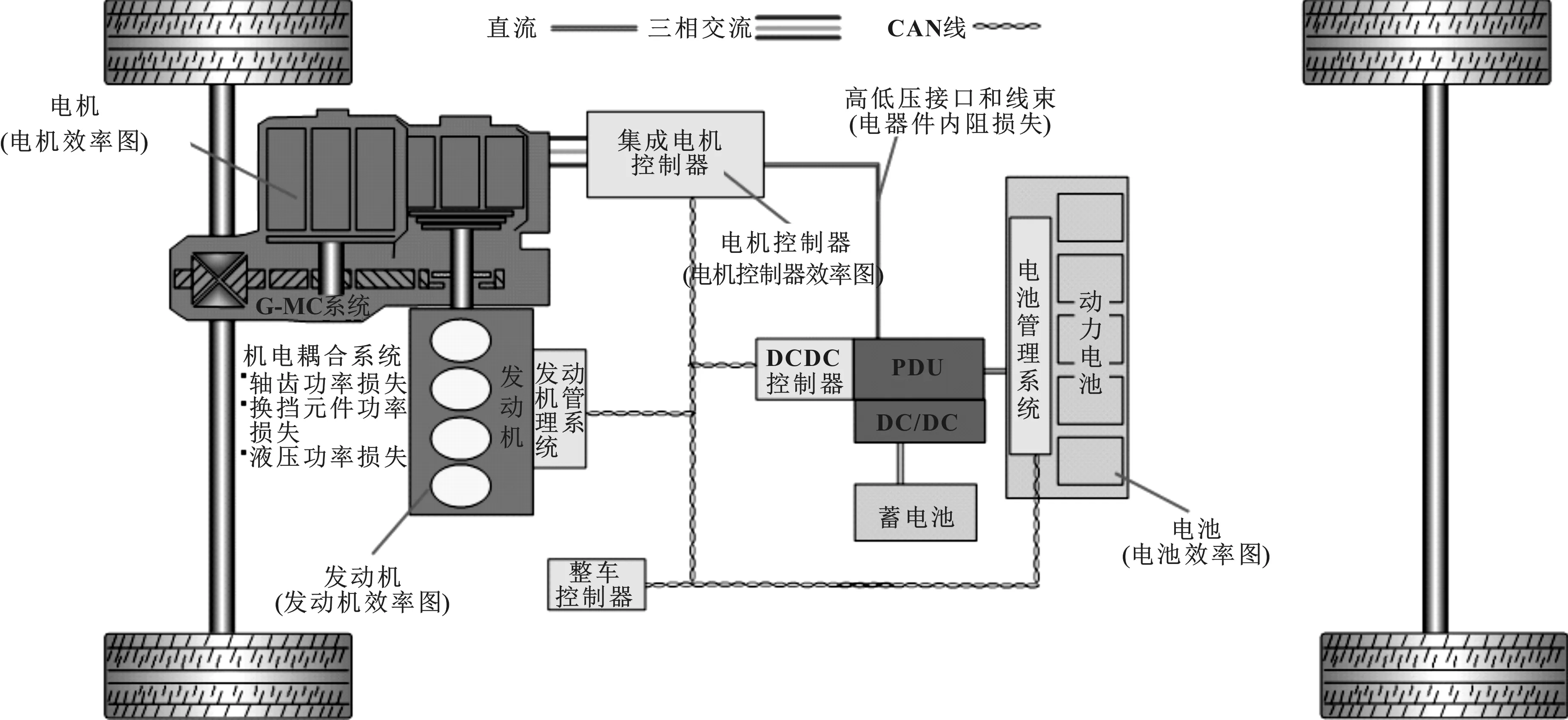

伴隨著新能源汽車市場的快速發展,混合動力機電耦合系統產業也得到了快速的發展。各汽車企業都推出了各具特色的混合動力機電耦合產品,如豐田的THS系統、本田的i-MMD系統、通用的Voltec系統、上汽的EDU系統、廣汽的G-MC系統、科力遠的CHS混動系統等。

隨著油耗法規、排放法規的日趨加嚴,各類混合動力系統也在不斷地升級優化。豐田的THS系統已發展四代,主要是通過優化構型及零部件的效率去優化系統的效率,提升整車的經濟性能[1-6]。本田從第一代發展到第三代,系統構型原理一直未變化,都是通過優化零部件的效率和控制來提高系統的效率,進而改善整車的經濟性能。通用在效率優化方面同樣也做了很多工作,主要是優化構型和零部件的效率,如發動機、電池、電機控制器、傳動系統、附件消耗和整車阻力等來提升整車的經濟性能。

開發一套先進的混合動力機電耦合系統,滿足國家油耗法規的同時,優異的動力性能與經濟性能、低廉的成本、高效的傳動效率、平臺化的搭載應用,從而提高產品的競爭力、實現更高的市場占有率,這已成為了各車企的共同目標。

本文作者針對開發中的某機電耦合系統,通過拖曳損耗測試,找到影響機電耦合系統的關鍵因素,提出了液壓系統效率優化、傳動系統效率優化、加油量優化、制動器拖曳扭矩優化、潤滑油黏度的效率優化的措施,通過這些改善,可以有效提高機電耦合系統的效率。

1 豐田THS系統優化方法分析

根據THS系統分析得知,想要大幅度提升整車的效率和經濟性,必須從整車角度對相關零部件進行整體優化。

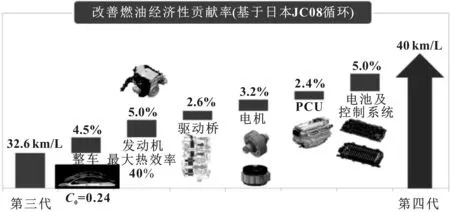

圖1是豐田的THS系統從第三代到第四代,各零部件對改善經濟性的貢獻率[7~11]。主要優化的因素有:整車的阻力曲線、發動機的熱效率、驅動橋、電機、電機控制器及電池系統。

圖1 豐田THS系統效率優化改善效果

豐田THS系統主要采用以下途徑:

(1)通過優化減速機構(增大驅動電機到輪端的速比),來改善電機的需求(降低電機扭矩需求,提高轉速需求),進而實現小型、輕量化;

(2)通過提高電機冷卻技術水平,優化冷卻性能;

(3)通過提高電機驅動單元的效率,實現低損耗化;

(4)通過電機室油室化,取消密封件結構,減少拖曳損耗;

(5)通過結構設計,整車行駛時,將油積在儲油槽中來降低油位,改善攪油損失;

(6)通過將驅動電機的減速機構,由行星齒輪改為定軸斜齒輪副,來提高傳動效率和改善NVH性能;

(7)通過升壓,降低電機和電機控制器的電流,降低損耗,改善油耗;

(8)通過升壓,降低功率半導體的需求,實現小型化、輕量化和低成本;

(9)改善IGBT的冷卻方式,提高功率半導體的功率密度,來改善控制器的效率。

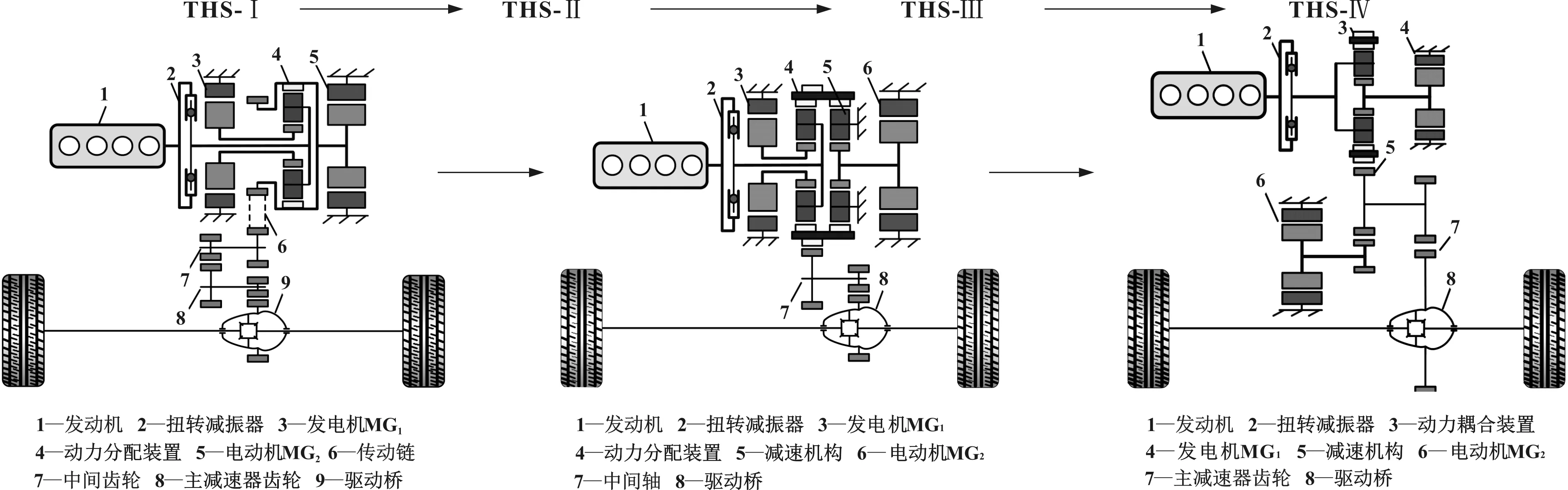

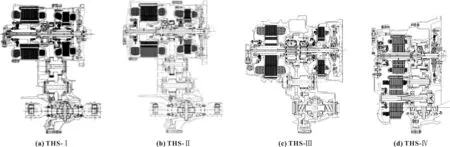

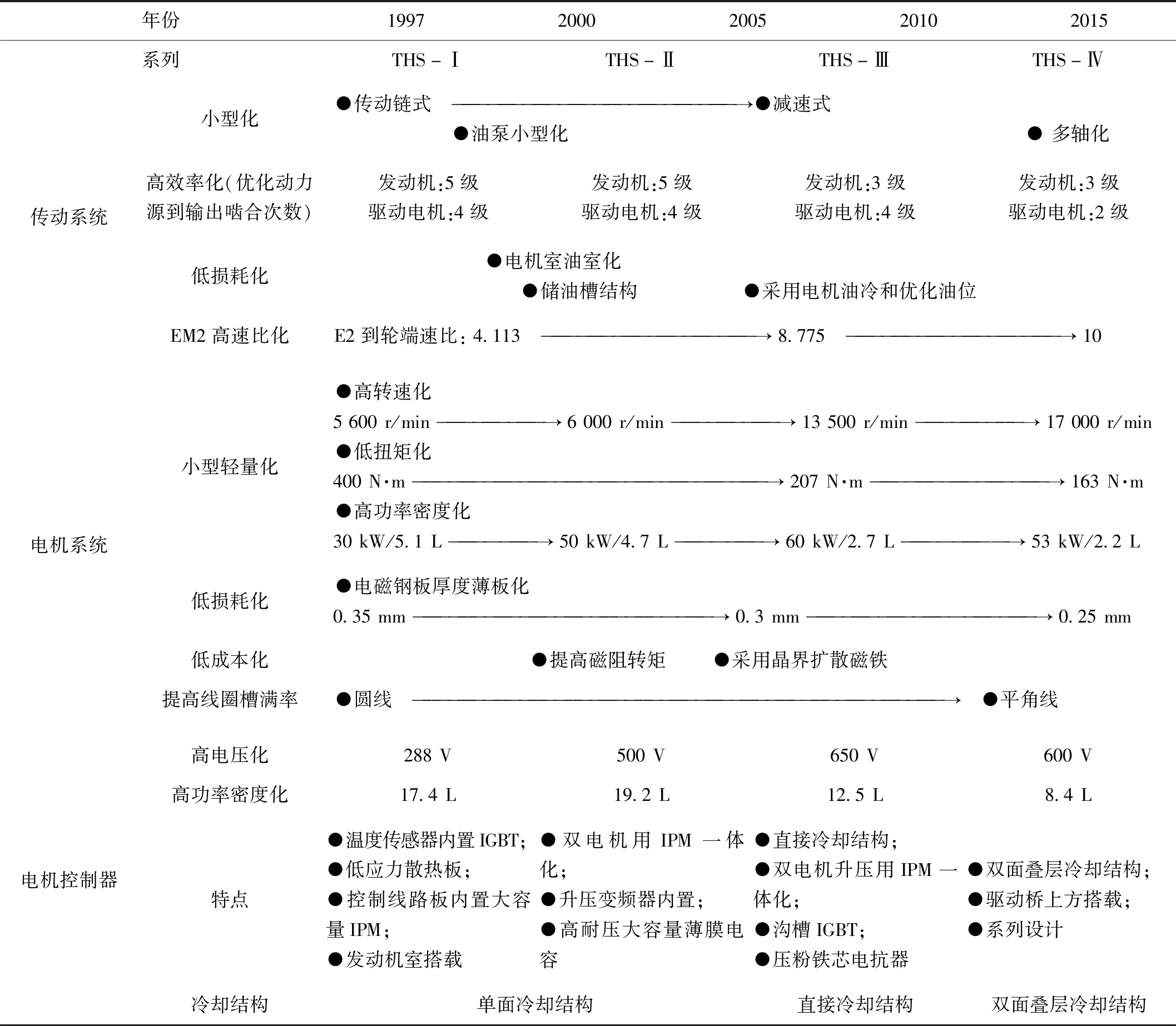

豐田THS系統原理及結構的改進歷程如圖2和圖3所示,其他改進歷程如表1所示。

圖2 THS系統原理改進歷程

圖3 THS系統結構改進歷程

表1 THS部分系統改進歷程

2 混合動力系統效率影響因素分析

想要達到較優的經濟性,必須從整車層面去優化系統效率,在這方面,豐田、本田和通用已經做了很多的工作,且取得了很好的效果。混合動力整車功率損失圖如圖4所示,對經濟性改善主要包含以下幾個方面[12-14]:

圖4 混合動力整車功率損失圖

(1)整車方面:風阻系數、質量、軸荷比、輪胎選型、阻力曲線等;

(2)動力源方面:發動機效率、電機效率、電池效率等;

(3)傳動系統方面:軸齒傳動效率、軸承效率、油封效率、離合器效率、攪油損失等;

(4)液壓系統方面:機械泵效率、電動泵效率、吸濾器效率、油管和油道的壓降等。

根據某車型、某構型對一些因素進行了初步分析,結果如下所示(不同車型、不同構型、不同的策略的結果可能會略有差別):

(1)風阻系數減小0.01,可降低0.1 L/100 km油耗;

(2)質量每降低50 kg,可降低0.05 L/100 km油耗;

(3)附件消耗功率降低100 W,可降低0.09 L/100 km油耗;

(4)發電機效率每提升0.5%,可降低0.01 L/100 km油耗;

(5)驅動電機效率每提升0.5%,可降低0.03 L/100 km油耗;

(6)發動機平均提升0.5%熱效,可降低0.05 L/100 km油耗;

(7)機械傳動效率提升0.5%,可降低0.03 L/100 km油耗。

通過以上分析得知,改善整車風阻系數、整車質量、附件功率、電機效率、發動機效率、機械傳動系統效率等因素,都可以降低油耗,改善整車的經濟性。

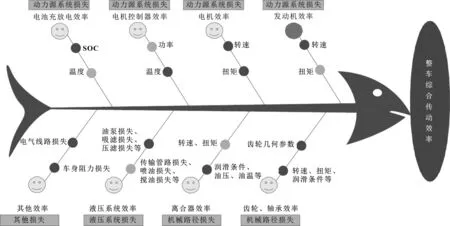

為了有效地提高機電耦合系統的效率,用魚骨圖對影響效率的因素進行了分析,如圖5所示。

圖5 效率影響因素

3 機電耦合系統拖曳損耗檢測

機電耦合系統樣機開發一般會經歷幾個階段,在開發初期,通過測試機電耦合系統在無負荷狀態,各溫度下的總成內阻以及部分零件拖曳或損耗,可以發現是否存在零部件設計超差,導致機電耦合系統的阻力矩偏大,影響整機的系統效率,在后期開發中優化,以提升系統的效率。

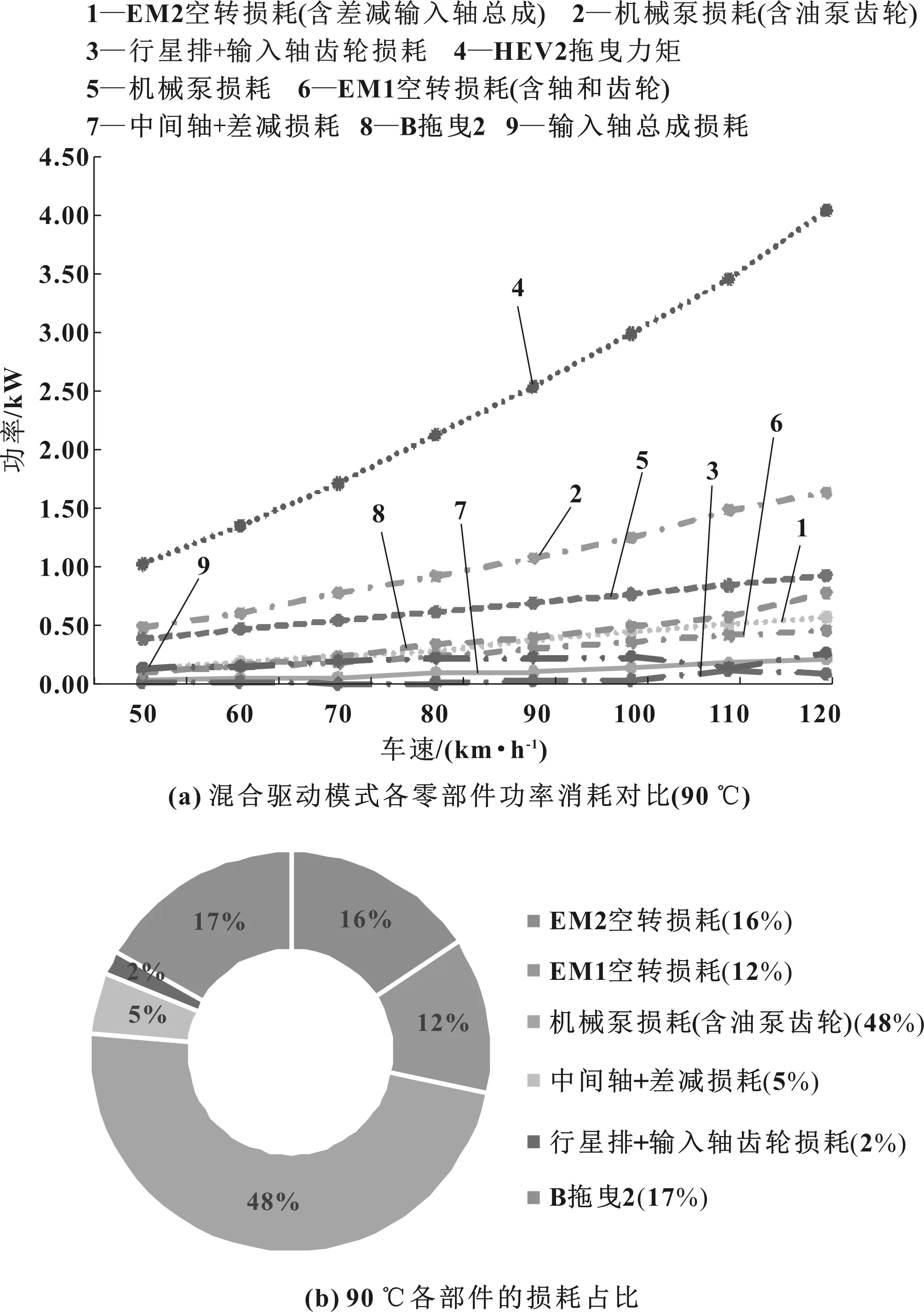

圖6和圖7為混合驅動模式在30 ℃和90 ℃時零部件功率消耗對比。

圖6 零部件功率損耗對比(30 ℃)

圖7 零部件功率損耗對比(90 ℃)

通過該試驗可以得出:

(1)在120 km/h時,30 ℃系統總損耗為4.7 kW,90 ℃系統總損耗為4 kW;

(2)系統損耗中占比最大的為機械泵與油泵齒輪的損耗,約占總損耗的50%,其中機械油泵是做有用功,而機械油泵齒輪為無用功;

(3)在120 km/h時,制動器的拖曳損耗,30 ℃時為0.46 kW和90 ℃時為0.78 kW,拖曳損耗偏大。

4 機電耦合系統效率優化方法

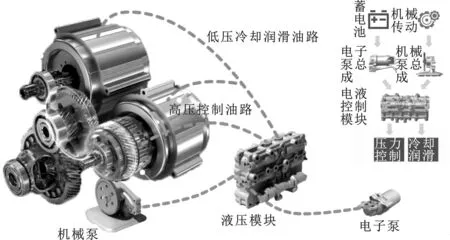

4.1 液壓系統效率優化

液壓系統的工作示意圖如圖8所示。

圖8 液壓系統損耗分析

針對液壓系統,分析了幾種不同的損耗,并制定了對應的措施:

(1)對于油泵的損失,優化了機械泵的油壓及流量需求,以降低機械泵的能耗,同時優化了機械泵齒輪的布置位置和速比,減少油泵齒輪的攪油損失;

(2)對于冷卻損失,通過整車的環模試驗,降低電機和離合器、軸齒的冷卻潤滑需求,從而降低液壓系統的流量需求,以達到降低冷卻潤滑的損失的目的;

(3)對于溢流損失,優化了主油壓和離合器回路的溢流損失;

(4)對于阻力損失,優化了殼體油道的流阻、控制元件的流阻;

(5)對于泄漏損失,優化了殼體的油道、閥板,以減少泄漏。

4.2 傳動系統效率優化

建立CFD仿真模型,通過攪油仿真分析所有軸承、齒輪、電機等零部件的冷卻潤滑是否足夠,降低冷卻潤滑風險,優化傳動系統的效率,如圖9所示。主要有以下措施:

圖9 攪油仿真分析

(1)通過優化殼體結構和增設導油槽、優化軸系布置結構,在滿足軸齒的冷卻潤滑的需求上,盡量減少噴濺到齒輪的潤滑油,以減小攪油損失;

(2)通過分析不同傾角下,機電耦合系統對潤滑油的需求,以確定最小的加油量,以減小攪油損失;

(3)通過噴油管定向、定點噴油,減少不必要的攪油損失;

(4)通過設置單獨的液壓模塊腔體,使液壓模塊腔體的潤滑油不能參與攪油,可減少攪油損失。

4.3 加油量優化

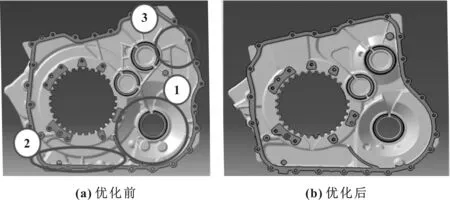

通過殼體結構的優化,減少系統的加油量,以減少傳動系統的攪油損失,優化前后對比如圖10所示。

圖10 殼體優化前后對比

(1)差速器位置向內部壓縮,減少空腔體積;

(2)吸濾器安裝空腔向內部壓縮,減少空腔體積;

(3)P擋位置移動到中間,原位置腔體收縮,減小殼體內部空腔。

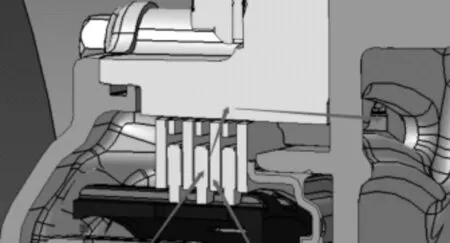

4.4 制動器的優化

通過分析,制動器的油路原理如圖11所示,拖曳扭矩大的原因是排油不暢。通過優化制動器的結構,同時增加徑向甩油槽,來解決制動器的排油不暢,以減小拖曳扭矩,提高系統的效率。

圖11 優化前制動器結構

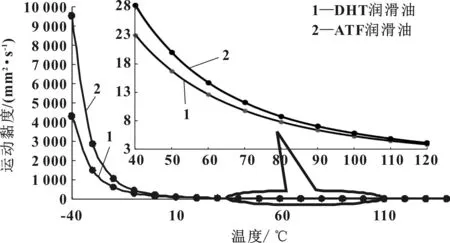

4.5 潤滑油黏度的優化

潤滑油品的黏度對齒輪傳動系統的效率影響也很明顯。黏度越大,齒輪傳動系統的效率越低。而潤滑油品的黏度隨溫度的變化而變化,對兩款潤滑油品的黏度進行了檢查,結果如圖12所示。機電耦合系統,采用小黏度的油品,進一步改善系統的效率。

圖12 潤滑油油品黏溫曲線

5 系統效率優化測試結果

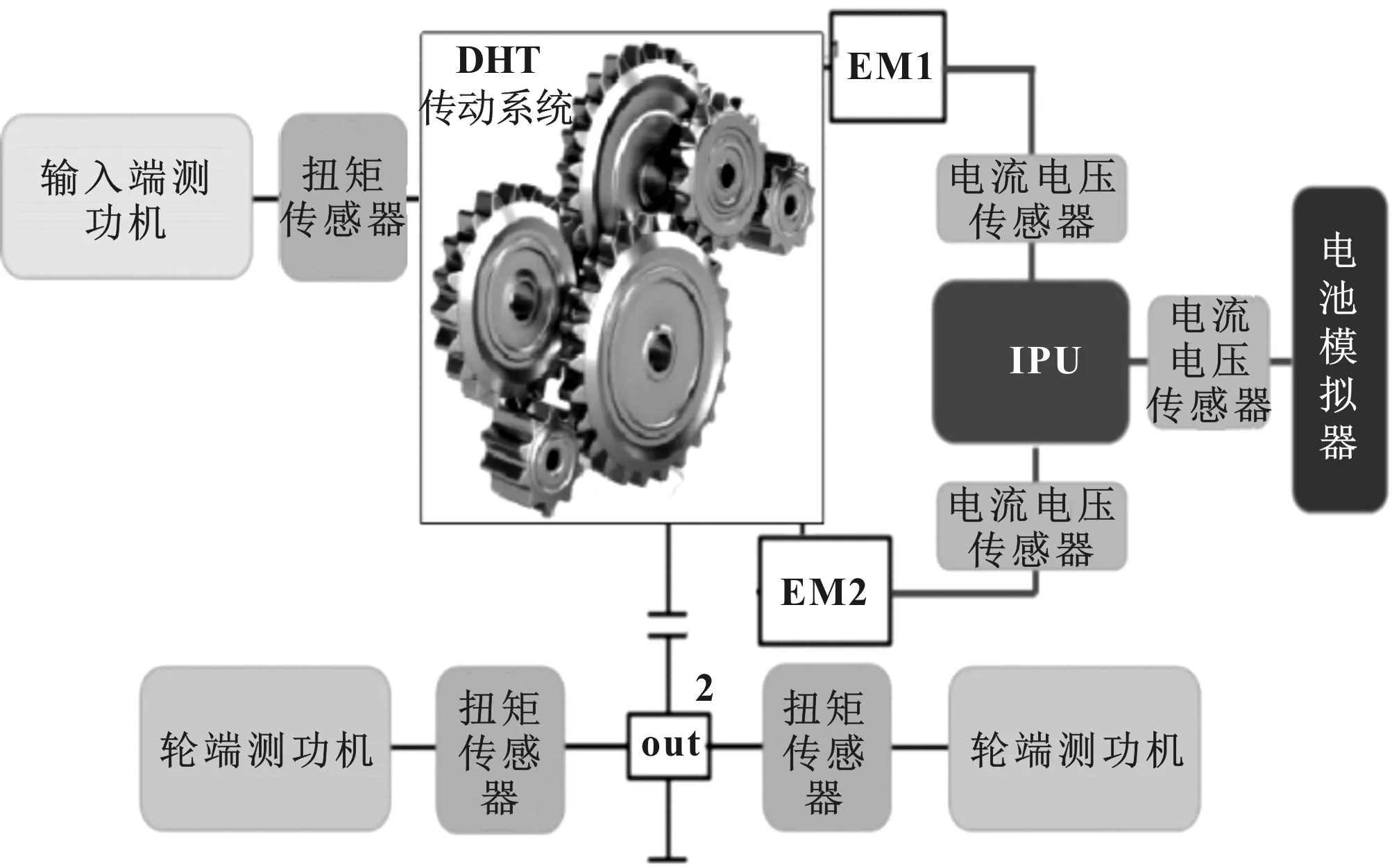

為此設計了混合動力總成的效率測試臺架,其原理圖和實物圖如圖13和圖14所示。

圖13 效率測試臺架原理

圖14 效率測試臺架實物圖

輸入功率為電機控制器直流端輸入電功率,輸出功率為臺架輪端測功機總機械功率,效率計算公式為

式中:η系統為DHT的系統效率(%);n輪為輪端測功機轉速(r/min);T輪為輪端測功機轉矩(N·m);P直流為電機控制器直流端輸入電功率(kW)。

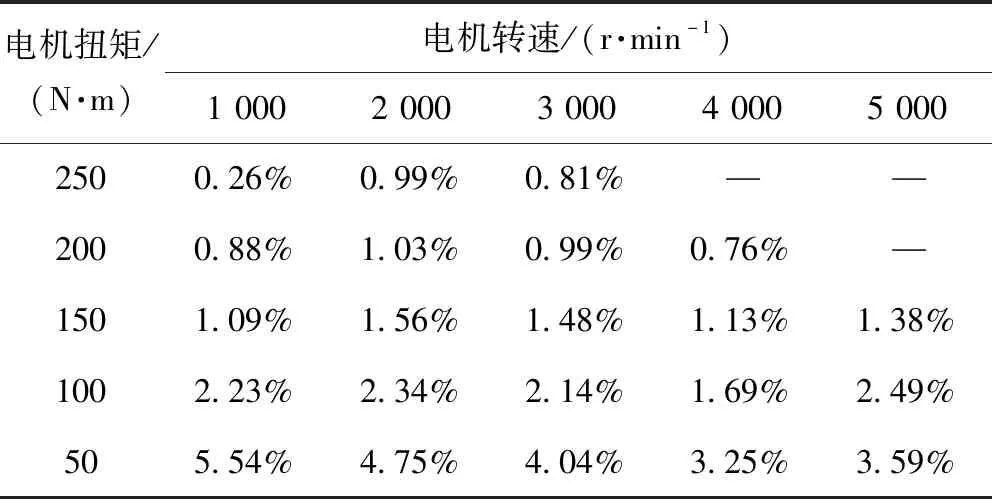

通過效率優化后的測試,發現所提出的效率優化措施能有效提高系統的效率,測試結果如表2所示。低速低扭段的效率改善最明顯,提高了5.54%。這是由于低速低扭段的輸入總功率較小,降低損耗,對效率提升會更明顯。在高速高扭段,效率也提升了0.76%。通過效率優化,機電耦合系統效率達到了92.69%。

表2 機電耦合系統效率改善效果

6 結論

想要達到較優的經濟性,必須從整車層面去優化系統效率,在這方面,豐田、本田和通用已經做了很多的工作,且取得了很好的效果。

文中針對開發中的某機電耦合系統,通過拖曳損耗測試,找到影響機電耦合系統的關鍵因素,提出了液壓系統效率優化、傳動系統效率優化、加油量優化、制動器拖曳扭矩優化、潤滑油黏度的優化的措施。通過機電耦合系統總成的效率測試,機電耦合系統的各工作點的效率均有所改善。低速低扭段的效率改善最明顯,提高了5.54%。在高速高扭段,效率也提升了0.76%。通過效率優化,機電耦合系統效率達到了92.69%。試驗結果表明,文中所提出的效率優化方法是有效的。