商用車擋泥板支架底座的輕量化研究

李海豐,楊紅旗,楊明,熊建國

(1.湖北汽車工業學院材料科學與工程學院,湖北十堰 442002;2.東風(十堰)林泓汽車配套件有限公司,湖北十堰 442002)

0 引言

隨著我國汽車工業的高速發展,車輛的節能、環保、安全等問題日益突出,低油耗、低排放、高燃油經濟性已成為汽車工業發展的主要目標,與之相對應的是汽車的輕量化、智能化、新能源等成為近幾年熱門的研究方向。其中,輕量化目前是制約我國汽車產業技術進步的瓶頸之一[1],與國外同類車相比,國產商用車平均重10%~15%[2]。本文作者以某型號商用車擋泥板支架底座為研究對象,利用SW軟件三維建模、有限元分析軟件INVENTOR和MADAS進行CAE分析以及3D打印技術快速成型,對底座從材質選用、結構優化設計、工藝制造三方面進行研究,最終完成底座的輕量化結構設計、制造及靜態力學驗證,為實際應用奠定基礎。

1 研究對象

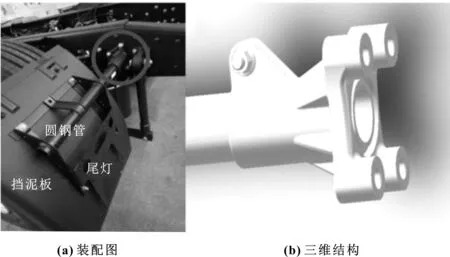

以某型號商用車擋泥板支架底座為輕量化研究對象,如圖1(a)圈中所示,圖1(b)為底座三維結構圖。底座中部焊裝有圓鋼管,底座通過下端的4個螺栓將整個零件總成固定在車架上。底座材質為鑄鋼,總體尺寸長×寬×高為125 mm×95 mm×130 mm。

圖1 擋泥板支架底座

2 研究過程及結果

2.1 材料選用分析

2.1.1 材料選用

以輕代重、以塑代鋼是從材料角度實現汽車零部件輕量化的有效途徑,工程塑料和纖維增強復合材料在降低整車質量、噪聲、制造成本以及提高生產效率方面具有顯著優勢,也符合汽車產業綠色發展的理念,最重要的特點是“輕質高強”,因此可用這兩類材料對底座進行輕量化改進。目前很多文獻報道了聚酰胺(PA,尼龍)、聚合物基玻纖增強復合材料(玻璃鋼)在汽車輕量化上具有良好效果[3-4];結合研究對象底座需要較高的機械強度和剛度以及材質特性,同時考慮到工藝性和經濟性,因此選取常用工程塑料尼龍PA66和復合材料玻纖增強尼龍PA66+GF30兩種材料進行對比分析,其性能特點與鑄鋼的比較見表1。

表1 3種材料性能特點對比

2.1.2 基本結構設計

考慮底座的裝配要求,即大小尺寸與裝配空間的匹配、與周邊零件安裝是否干涉以及與圓鋼管的裝配等,確定輕量化底座的基本結構由三部分構成,即長方形底板、圓筒體(中空以安裝圓鋼管)、圓筒體根部四周的加強筋。底板邊角以及圓筒體根部部位采用圓弧過渡,底板仍然通過4個螺栓與車架固定,如圖2所示,總體尺寸長×寬×高為125 mm×95 mm×115 mm。

圖2 設計的底座基本結構

2.1.3 材料選用結果分析

在基本結構基礎上,考慮底座的功能要求(防止圓管的軸向移動和徑向轉動),初步設計出3種結構方案,通過CAE的強度(結構安全系數)分析,優選出合適的材料。

方案1:整體式結構,圓管底部鐓成喇叭口形狀,與底座整體成型。

方案2:整體式結構,圓管末端外周加工出鍵槽,底部焊上薄鋼塊,然后與底座整體成型。鍵槽可防止圓管轉動,薄鋼塊防止軸向移動。

方案3:分體式結構,底座一分為二對稱結構,通過兩側筋板上的4個螺栓固定在一起;圓管結構同方案2,與底座裝配成整體。

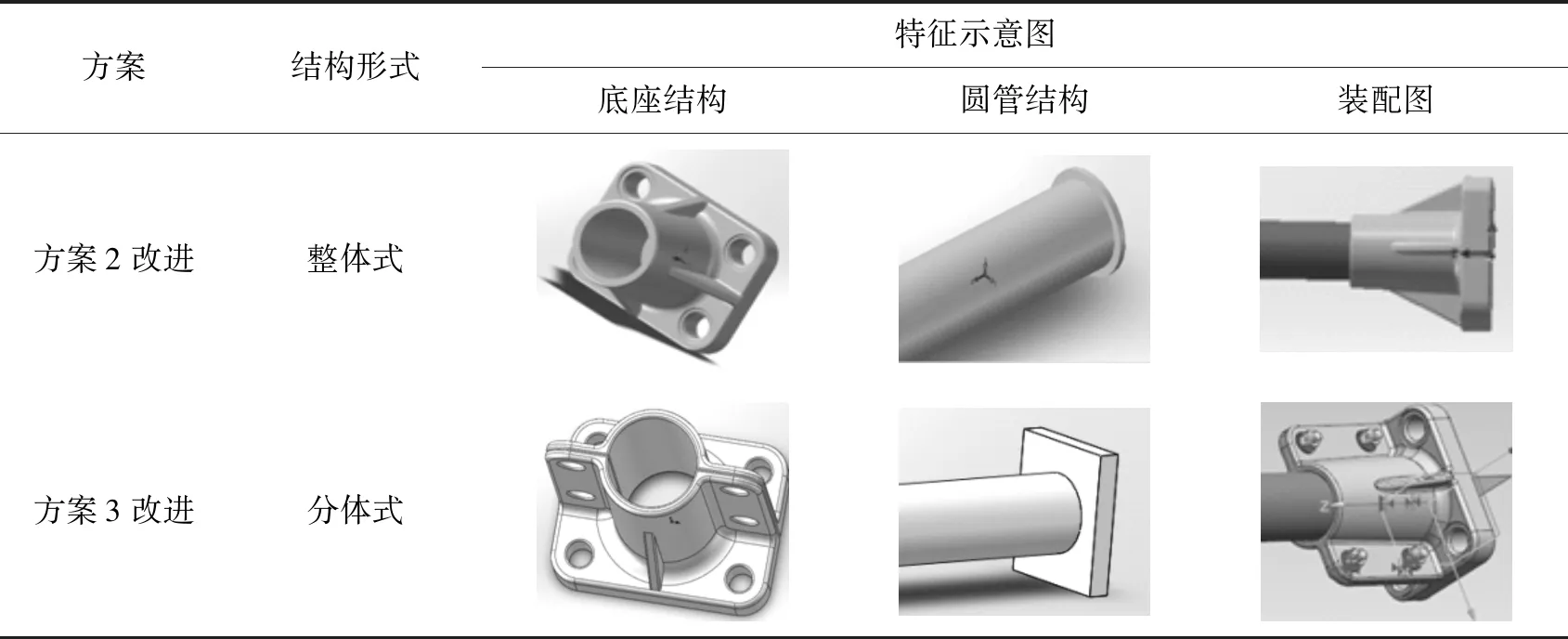

3種結構方案的特征示意圖及結構安全度分析結果見表2。由表2可知,若采用玻纖增強尼龍PA66+GF30,3種方案的結構安全度都能滿足要求,而采用PA66無一滿足要求,因此選定PA66+GF30作為底座輕量化的設計用材。

表2 3種結構方案

2.2 結構優化設計

2.2.1 疲勞壽命分析

材料選定后,對初步設計的3種方案再進行疲勞壽命(技術要求最低200萬次)分析,結果如圖3所示。可知方案1結構在圓管的弧形面上會出現損傷,最低壽命95萬次。這是因為圓管壁厚6 mm,擴成喇叭口后,弧形面部位厚度變薄,而管較長,其上安裝較多附件,造成喇叭口的弧形面上應力集中,在車輛行駛過程中受沖擊載荷后容易出現損傷。方案2分析結果顯示,底座內壁上的鍵壽命為0,這表明該結構存在先天缺陷,使用過程中必定會出現損傷。方案3具有和方案2相同的鍵結構,分析結果相同。由此可知,初步設計的3種結構都不能滿足疲勞壽命技術要求,均需進一步改進優化。

圖3 疲勞壽命分析

2.2.2 結構優化分析

方案1結構如需進一步改進,可適當增加圓管的壁厚,相應增大喇叭口弧形面的弧度,但這樣一來就增大了整個零件的質量。而且弧形面一旦損傷后,由于圓管和底座整體成型,就難以更換配件維修,造成整個零件報廢,導致維護、使用成本較高。因此綜合考慮后該結構不采用。

方案2取消內壁上的鍵結構,在圓管底部焊上一塊圓形鋼塊,然后與底座整體成型。由于鋼塊直徑稍大于圓管,成型后金屬件會被塑料緊緊壓在內部,防止圓管轉動和軸向移動。

方案3也取消鍵槽結構,在圓管底部焊上一塊正方形鋼塊,然后與底座裝配。由于邊長略大于圓管直徑,即可防止軸向移動,方形鋼板的4個角又可防止圓管徑向轉動。

方案2和方案3的改進結構見表3。

表3 方案2和方案3結構改進

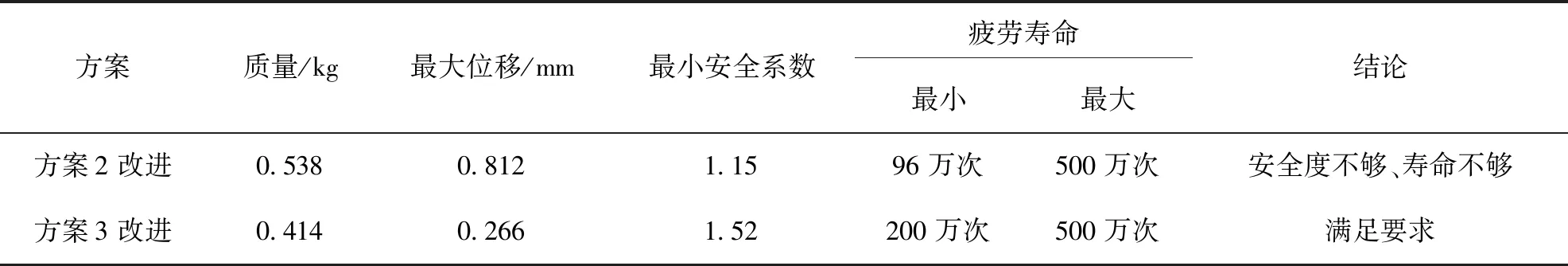

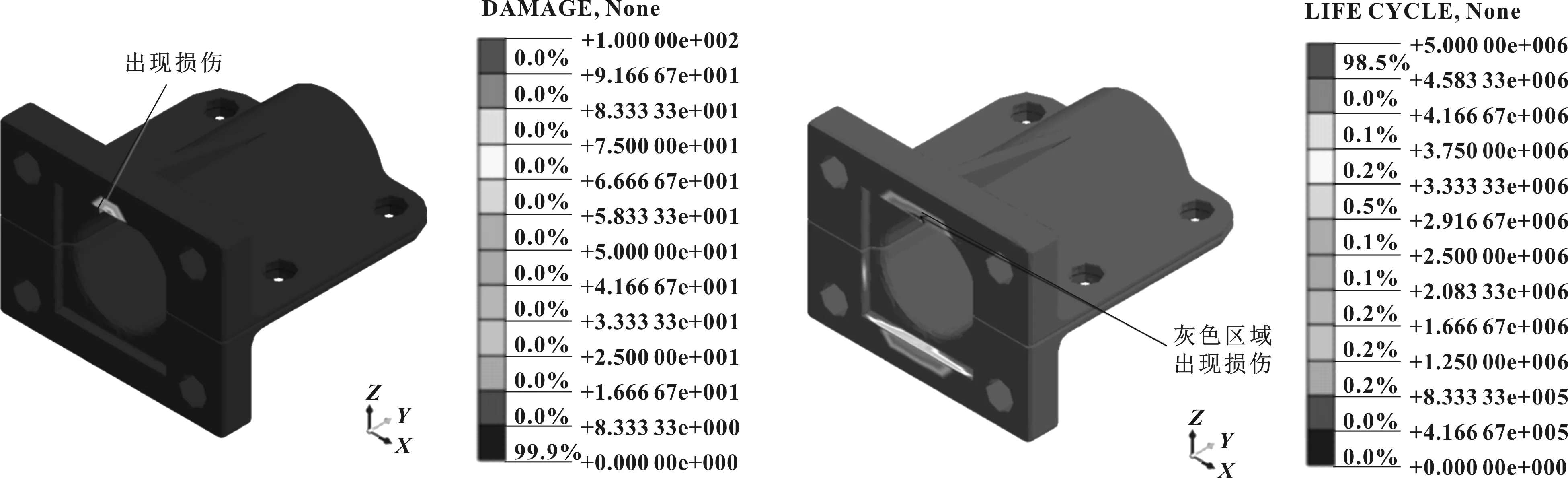

方案2和方案3結構改進后的CAE分析結果見表4。由表4可知,采用方案3的改進結構,最大位移(即變形)較小,即結構剛度好;最小安全系數1.5,即結構強度好;安全度達到了復合材料最低1.5的要求[5],疲勞壽命也滿足技術要求。采用方案2的改進結構無法滿足要求,因此底座的輕量化設計選用分體式對稱結構。但需要注意的是該改進結構仍然存在薄弱部位:圓筒體根部部位以及底端焊接鋼塊的安裝孔邊緣會出現損傷情況,在后續的工藝分析以及3D打印樣品后仍需進行局部細節優化。方案3結構改進后的薄弱部位如圖4所示。

表4 方案2和方案3結構改進后的CAE分析結果

圖4 方案3結構改進后的薄弱部位

2.3 快速成型

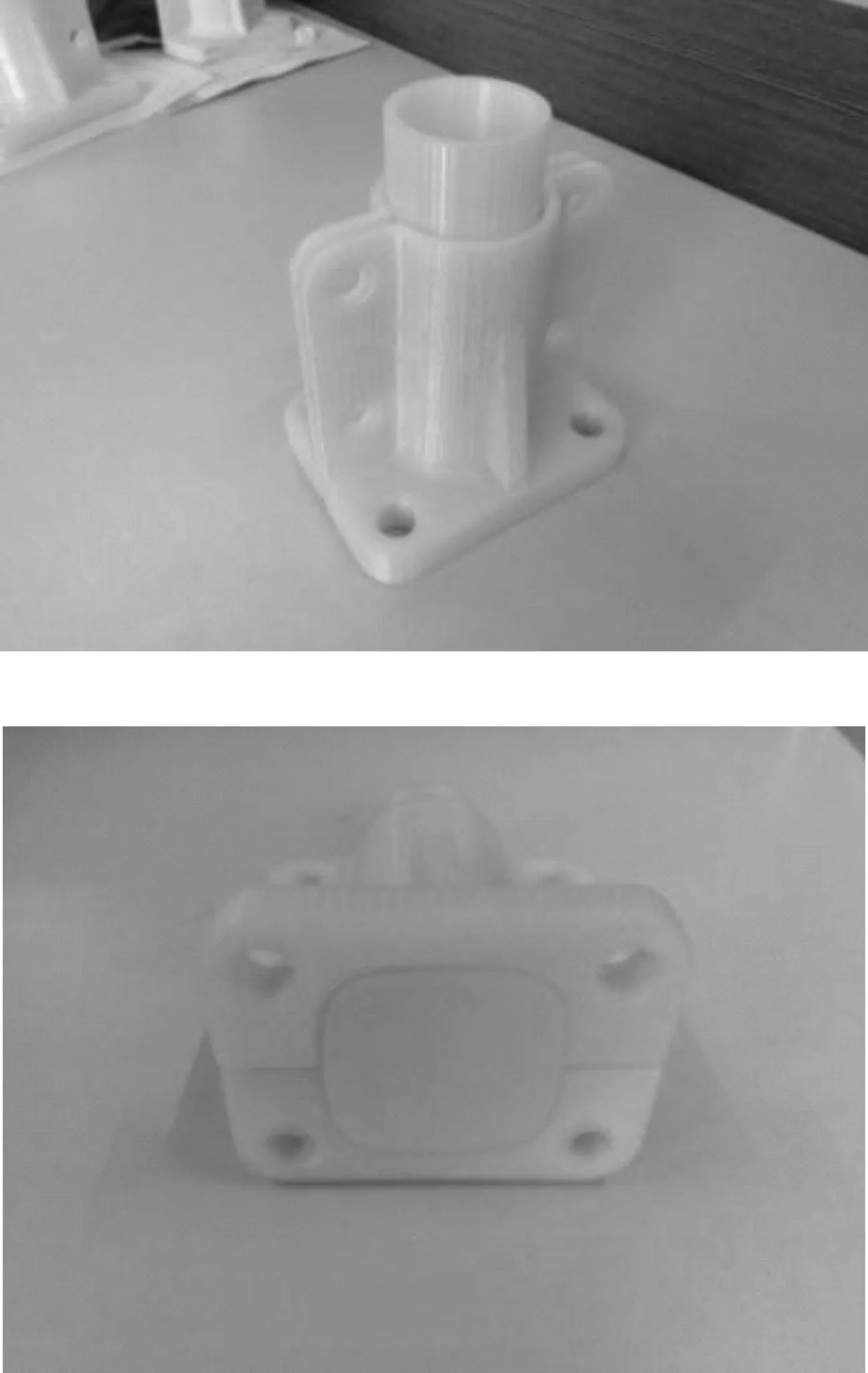

通過3D打印快速成型技術可迅速獲得所設計的產品,無需模具和機械加工,極大地縮短了研發周期以及生產成本。文中利用該技術獲得結構優化后的底座,可以更直觀地論證結構細節,打印出的實物如圖5所示。為避免成型時產生應力集中以及裝配操作時的便捷,對結構的局部細節進行以下優化:圓筒體根部采用較大圓弧過渡、底板厚度減薄使整體壁厚均勻、底部方形孔4個角改為圓弧角,并調整孔邊距和設計墊片孔等。優化后對結構再次進行CAE力學分析驗證并與原鑄鋼材質的結構進行對比,結果見表5,可知優化后的結構雖然在位移(變形或剛度)、安全度(強度)及疲勞壽命低于鑄鋼結構,但性能仍然滿足技術要求,最重要的是實現了輕量化的目的,減重80%。至此,可確定該結構即為底座最終可采用的結構并再次打印出實物如圖6所示。

圖5 3D打印的底座

表5 結構細節優化后與鑄鋼材質結構的CAE分析結果對比

圖6 結構細節優化后打印的底座

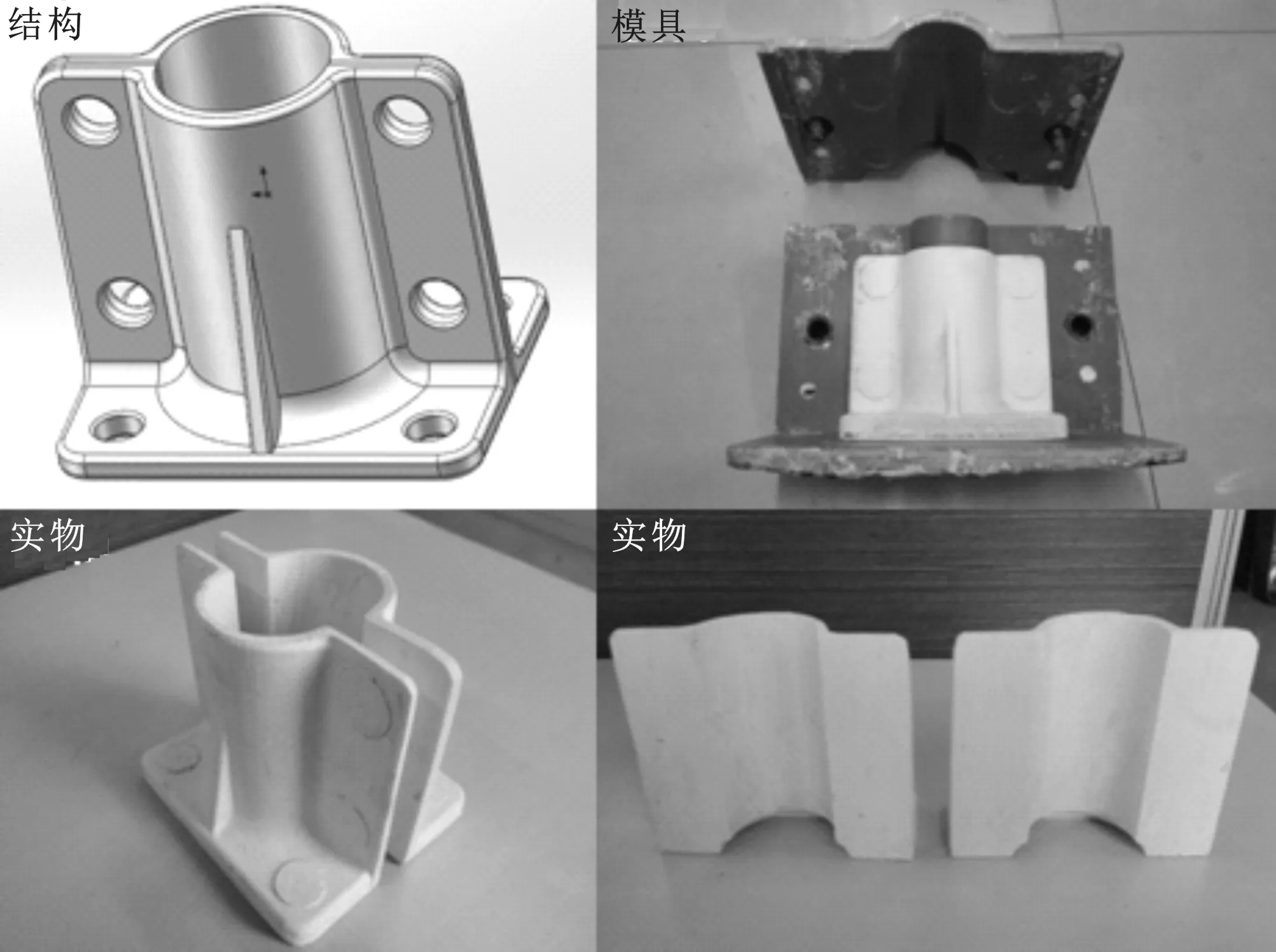

2.4 工藝分析及制造

聚合物基復合材料常用的成型工藝有手糊成型、拉擠成型、纏繞成型、模壓成型和噴射成型[6]。其中手糊成型工藝以其設備簡單,不受制品種類和形狀限制,適用于小批量生產的特點應用較廣[7]。文中的底座屬于單品種、小批量的產品,材質確定了選用玻纖增強尼龍PA66+GF30,因此采用手糊成型工藝制造。制造采用的結構、模具以及實物效果如圖7所示。

圖7 底座采用PA66+GF30手糊成型的結構、模具及實物

2.5 靜態測試

對制造出的實物樣品進行靜載荷測試,采取簡支梁方法測試[8],底座按照工作狀態裝夾后,在圓管前端施加載荷,載荷大小模擬底座的極限工況。測試示意圖如圖8所示,測試結果如圖9所示。結果表明,當圓管底部所焊金屬底板厚度為3 mm時,鋼管前端在1 323 N靜態力情況下,底座筋板開始產生裂隙;當金屬底板厚度為5 mm時,鋼管前端在1 891 N靜態力情況下,底座筋板開始產生裂隙;當金屬底板厚度為6 mm時,鋼管前端在2 421 N靜態力情況下,底座筋板開始產生裂隙。結合技術要求,最終選擇在圓管底部焊接金屬底板厚度為5 mm,同時為確保安全裕度,將底座筋板由原來的5 mm厚度增加到10 mm。

圖8 底座測試示意

圖9 底座靜態測試結果

3 結論

通過上述工作,針對某型號商用車擋泥板支架底座的輕量化研究,得到以下成果:

(1)材質上選用玻纖增強尼龍PA66+GF30效果較好;結構采用分體式對稱結構;使用手糊成型工藝制造獲得的輕量化底座相比原鑄鋼材質的底座實現減重80%的效果。

(2)通過靜態力學驗證,在圓管底部焊接金屬底板厚度為5 mm,并將底座筋板由原來的5 mm厚度增加到10 mm。后續還需對優化出的結構進行動態測試,并對制造出的實物進行經濟性分析,最終綜合考量確定底座輕量化方案的可行性。