單體同步器試驗臺p/v試驗方法的研究

馮殿軍

(陜西法士特汽車傳動集團有限責任公司實驗中心,陜西西安 710077)

0 引言

單體同步器試驗臺是測量同步器性能的主要設備之一,可以進行同步器性能試驗、摩擦性能試驗及加速磨損試驗等。盡管目前在該試驗臺上進行過大量的試驗工作,試件的安裝方式均是以摩擦副的形式進行安裝,試驗過程中只考查同步過程的性能并未對換擋整個過程進行考查,在整個試驗過程中不會發生打齒現象和二次沖擊現象,在p/v試驗過程中為了能夠體現二次沖擊過程,對以前現有的工裝進行重新更改設計。

1 工裝結構及工作過程

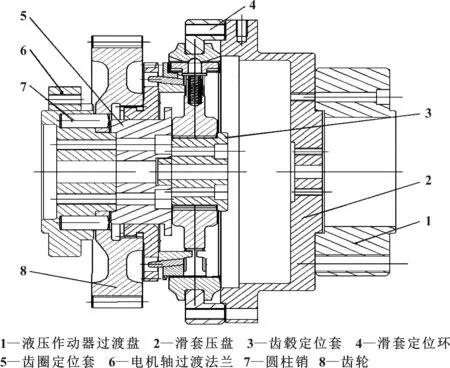

如圖1所示,此工裝主要由液壓作動器過渡盤、滑套壓盤、齒轂定位套、滑套定位環、齒圈定位套、過渡法蘭、圓柱銷、齒輪等組成。

圖1 工裝結構圖

其工作過程為:過渡法蘭6左端通過螺栓與電機軸連接,右端通過圓柱銷7與齒輪8連接,齒輪8與接合齒圈的軸向間隙由齒圈定位套5保證;齒圈定位套5通過螺栓固定在過渡法蘭6上,齒轂定位套3通過螺栓把齒轂連接到齒圈定位套上,齒轂的軸向間隙由定位套3保證,齒轂與定位套3為間隙配合;滑套被滑套定位環4和滑套壓盤2通過螺栓固定在一起,使滑套和齒轂一起不能隨電機軸轉動;壓盤1與機械手過渡盤通過螺栓固定一起,過渡盤1右端與液壓作動器固定。作動器軸上安裝有壓力傳感器、扭矩傳感器及位移傳感器。當試驗臺電機開始轉動,電機會帶動過渡盤、齒輪、接合齒圈、中間環、齒圈定位套、齒轂定位套一起旋轉,轉速達到設定的轉速時,電機停止工作,電機軸在慣性的作用力繼續轉動,此時作動器做軸向運動,帶動滑套、滑塊推向鎖環向左移動,使同步器首先進入預同步過程,然后完全同步、二次沖擊直到整個換擋過程,作動器后退,同步器在規定時間內進行冷卻,等待電機的下一次升速,作動器運動同步器進入下一次換擋。

2 p/v試驗方法的確定

2.1 同步器摩擦材料性能特點

同步器性能的好壞直接影響著駕駛者對變速器換擋舒適性的評價。目前在國內同步器的試驗項目主要有換擋性能試驗、換擋壽命試驗、摩擦性能試驗及加速磨損試驗,公司標準中只規定了定轉速差慣性試驗及持續磨損試驗(固定pv試驗)并沒有在變工況下對同步器摩擦材料的摩擦性能進行深入的研究。目前針對單套同步器摩擦材料的變工況下摩擦性能試驗,國家及行業內并沒有明確的臺架試驗方法和試驗標準,文中主要從同步器實際使用工況要求出發,同步器的摩擦材料應具備以下性能特點:

(1)摩擦材料應具有高的耐磨損性能,即低的磨耗率;

(2)相當匹配的摩擦因數,摩擦材料的最大靜摩擦因數與動摩擦因數差值越小,同步器摩擦副接合得越平穩,即要有高的接合平穩性;

(3)對對偶件無磨蝕,對偶件的磨耗率一定要小于摩擦材料的磨耗率;

(4)具有高強度、耐高溫和抗沖擊載荷能力;

(5)不受載荷與換擋次數(>200 000次)影響的穩定的摩擦因數,摩擦材料在正常的穩定磨損期內應具有較平穩的摩擦因數;

(6)具有可應付過載現象工況(使用不當)的能力。比如操作時錯誤掛擋(抗高轉速差的能力);

(7)好的油品兼容性。

2.2 摩擦材料性能試驗相關計算公式

根據上面同步器摩擦材料的要求和參考GB/T 15141—2009《濕式離合器摩擦元件試驗方法》以及濕式燒結金屬摩擦材料摩擦性能試驗方法等相關資料制定了p/v試驗方法[1],為了便于對試驗條件中數據進行說明,首先引入幾個相關的計算公式:

(1)同步器同步過程滑摩功[2]:

(1)

式中:MT為同步扭矩(N·m);Δω為同步轉速差(rad/s);Jr為需要同步的慣量(kg·m2);ts為同步時間(s)。

為了便于定量分析和對比分析,一般采用單位摩擦面積的滑摩功。

(2)同步器的磨損量或磨耗率:

同步器的磨損量表示方法有多種,目前在同步器行業內用得最多的是同步器軸向磨損量也叫線磨損量,也有用單位能量下的磨損體積或磨損質量來表示,稱為磨耗率。在文中為了使磨損量與同步過程的滑磨功之間建立聯系統,采用單位能量下的軸向磨損量作為磨耗率[3-4]:

(2)

式中:S為軸向磨損量(mm);W為同步過程的滑磨功(J);Ws為磨耗率(mm/J)。

(3)同步時間設計計算公式:

(3)

式中:α為錐面角(°);F為同步器滑套處換擋力(N);Rs為錐環有效平均半徑(mm)。

(4)單位面積的平均摩擦功率:

(4)

也可以用下面公式表示

(5)

式中:μ為摩擦材料的動摩擦因數;As為摩擦表面積(mm2);v為摩擦線速度(m/s);n為錐面數。

(5)單位面積的壓力(比壓或面壓):

(6)

式中:p為比壓(N/mm2)。

2.3 線速度v和能量級試驗條件的確定

在確定線速度v之前,首先要知道同步器試件的設計尺寸,如錐面角、錐面寬度、錐面數、錐環有效平均半徑及摩擦材料的理論計算動摩擦因數等;其次是要確定同步器試件的使用工況,如設計目標中理論上的同步力、同步轉速差、同步慣量以及同步時間;最后要確定轉速和同步慣量。因每套同步器在工作中總有升擋和降擋兩個過程,在確定慣量時最好以降擋所需同步慣量作為試驗時的加載慣量,以升擋過程所需要同步的轉速差為試驗轉速差,并根據試件的基本尺寸計算出線速度v,以此作為基礎線速度,通過分級遞增線速度v的方法進行多種工況試驗條件確定,在此速度的基礎上進行同步時間、摩擦功、摩擦功率、每次換擋結束后需要冷卻時間等試驗參數的理論計算。現以某型號變速器中一二擋同步器為例說明線速度v與能量級試驗條件的確定方法。同步器的參數見表1。

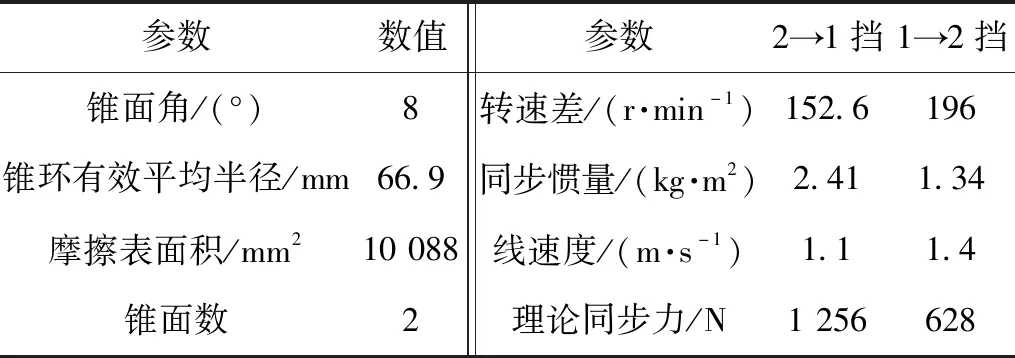

表1 同步器設計參數

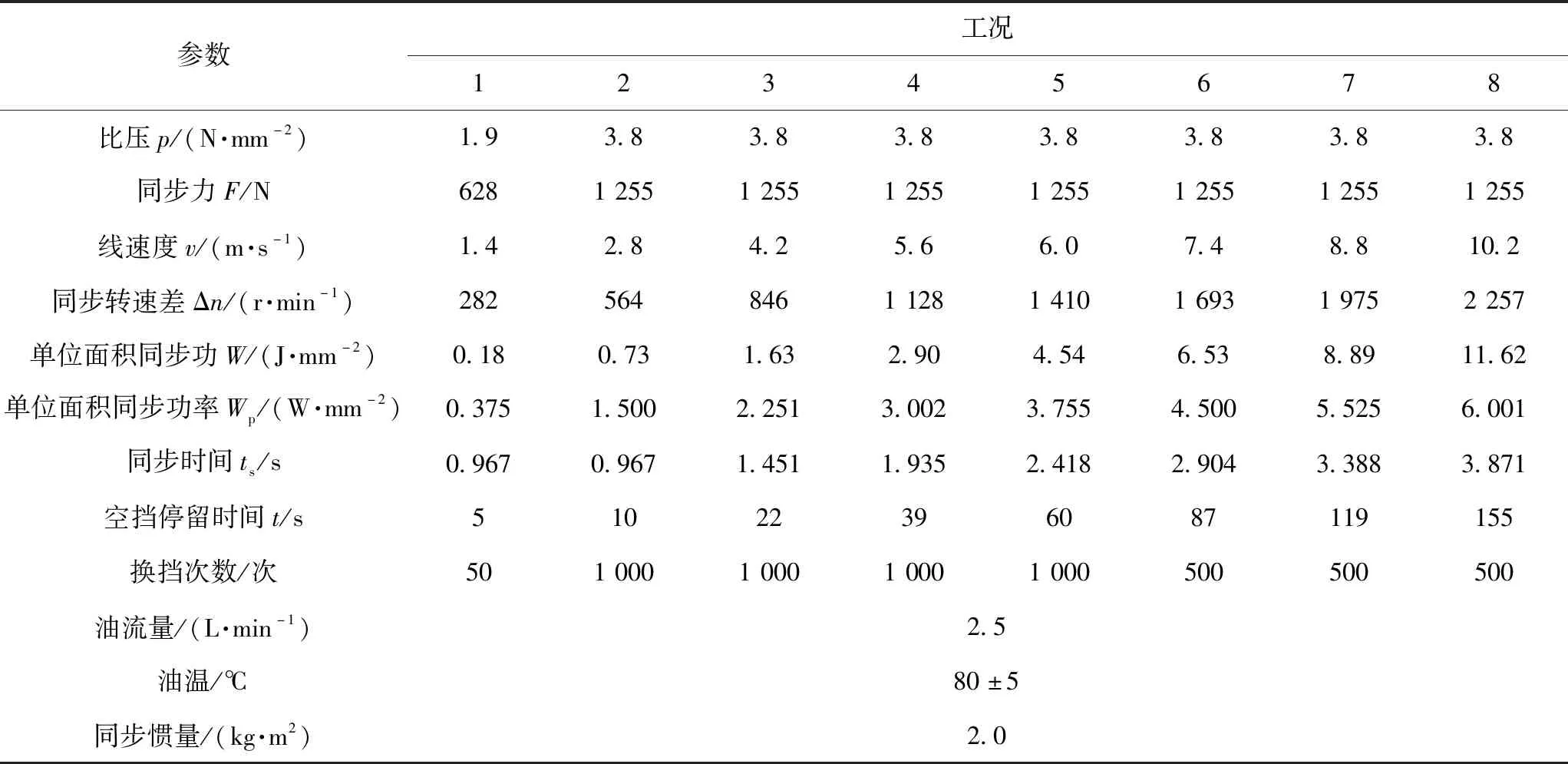

根據表1中數據進行線速度分級遞增利用上述相關計算公式進行不同線速v下的能量級試驗條件確定,具體見表2。

表2 同步器線速度v和能量分級試驗條件

在表2中只列出了8個不同速度和能量變化的試驗條件以作為用來說明速度和能量試驗方法是如何構建的,在實際試驗過程中可以設定更多步的試驗工況或者上述工況中的幾個步驟進行試驗,并不是在設計的所有能量步驟均通過了,試驗就通過了,其實可以用此試驗方法進行不同種摩擦材料之間的篩選試驗,或者同一摩擦材料不同生產工藝間的篩選等試驗。速度和能量級試驗的主要作用是用于評估摩擦材料在不同的線速度條件下的摩擦磨損性能,并測定材料在某一比壓條件下的失效速度和能量極限。例如在比壓為0.894 MPa(N/mm2)下,線速度級按上述工況(以能量遞增為計算依據),在各級線速條件下換擋20次,直至摩擦副失效。失效點時的線速度為摩擦材料(一定工藝條件下)在該比壓下所能承受的線速度極限,此時的能量為摩擦材料的許用能量極限。例如在上述第7種工況下摩擦材料失效,速度極限就為8.8 m/s,此時的能量極限為1.95 J/mm2(有時把W和Wp的乘積作為能量極限值)。其前一工況即第6工況可以進行加速磨損的試驗條件,考查摩擦材料的磨損穩定性等。

2.4 比壓p和功率試驗條件的確定

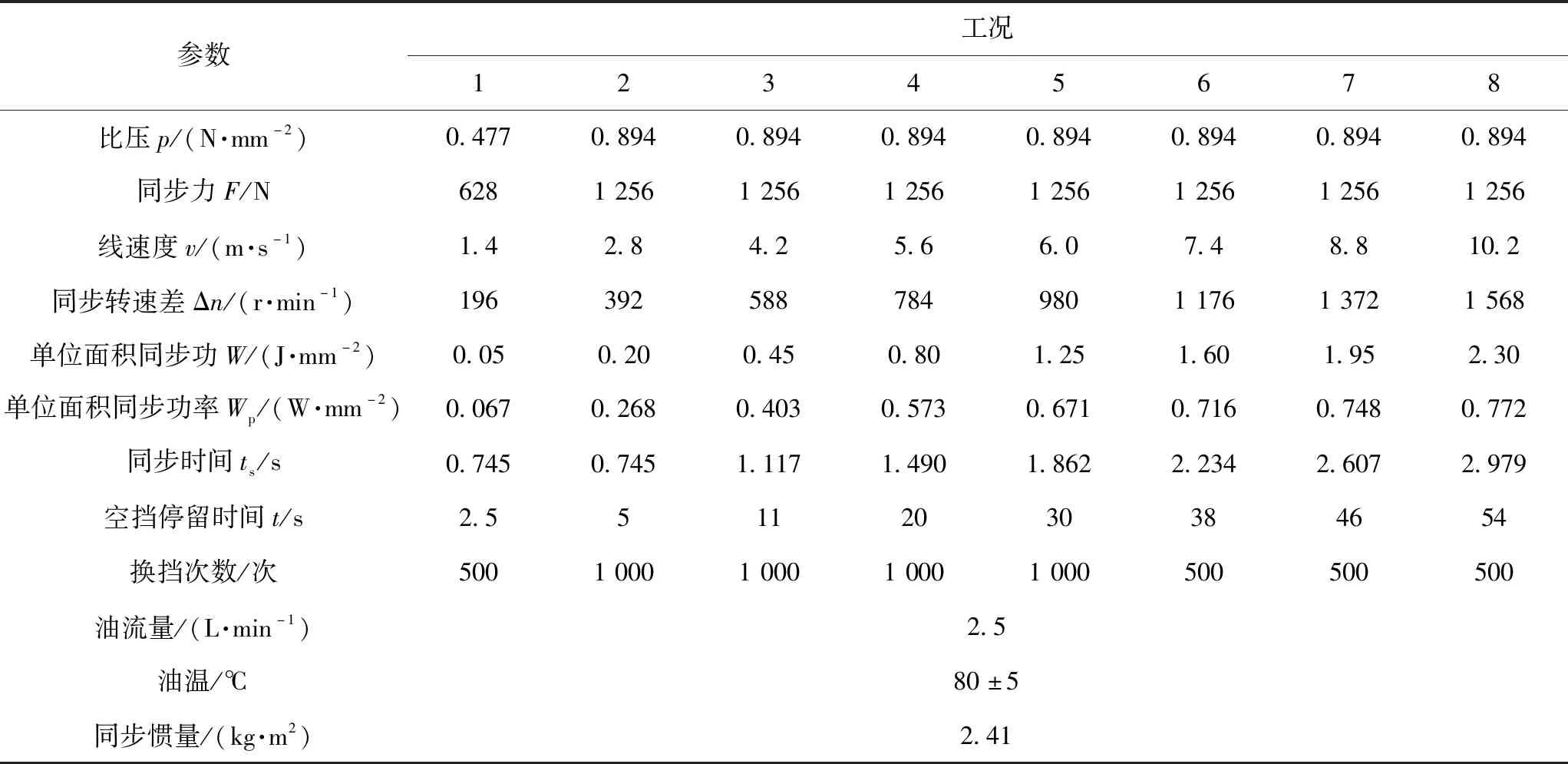

壓力負荷和功率試驗條件的確定方法與線速度和能量級試驗條件方法類似,首先要知道同步器的設計參數尺寸,根據相關公式進行計算出比壓p,然后采取對p進行分級遞增的方法列出多種試驗工況,并對同步功、功率、同步時間、空擋停留時間等進行理論計算,以確定比壓p和功率試驗條件,現以表1中參數為依據進行p和功率試驗條件確定,具體見表3。

表3 比壓p和功率分級試驗條件

比壓p和功率分級試驗主要考查同步器摩擦錐環是否有高的基體強度、摩擦材料是否滿足其高耐磨損性能、是否能夠承受高的比壓和抗沖擊載荷能力的要求;同時也可以用于研究載荷的改變對動摩擦因數影響的關系。實際上,載荷對摩擦因數的影響與材料之間的真實接觸面積有關,黏著理論指出,只有當材料之間的真實接觸面積跟法向載荷成正比時,摩擦因數才與載荷無關,這種情況主要發生在微凸體主要成彈性變形,而其高度成指數分布的狀態。一般情況下,金屬表面處于彈塑性接觸狀態,由于實際接觸面積與載荷的非線性關系,使得摩擦因數隨載荷的增加而有所降低。

3 燒結銅、噴鉬、碳纖維布3種摩擦材料p/v對比試驗

以生產代號1701170和1701170M(噴鉬)同步器與2CS140(燒結銅)同步器為樣件進行3種摩擦材料的p/v試驗,試驗條件及試驗結果分析具體見下面所述。

3.1 燒結銅、噴鉬、碳纖維布3種摩擦材料v試驗

線速度v和能量分級試驗條件具體見表4。

表4 速度v分級試驗條件

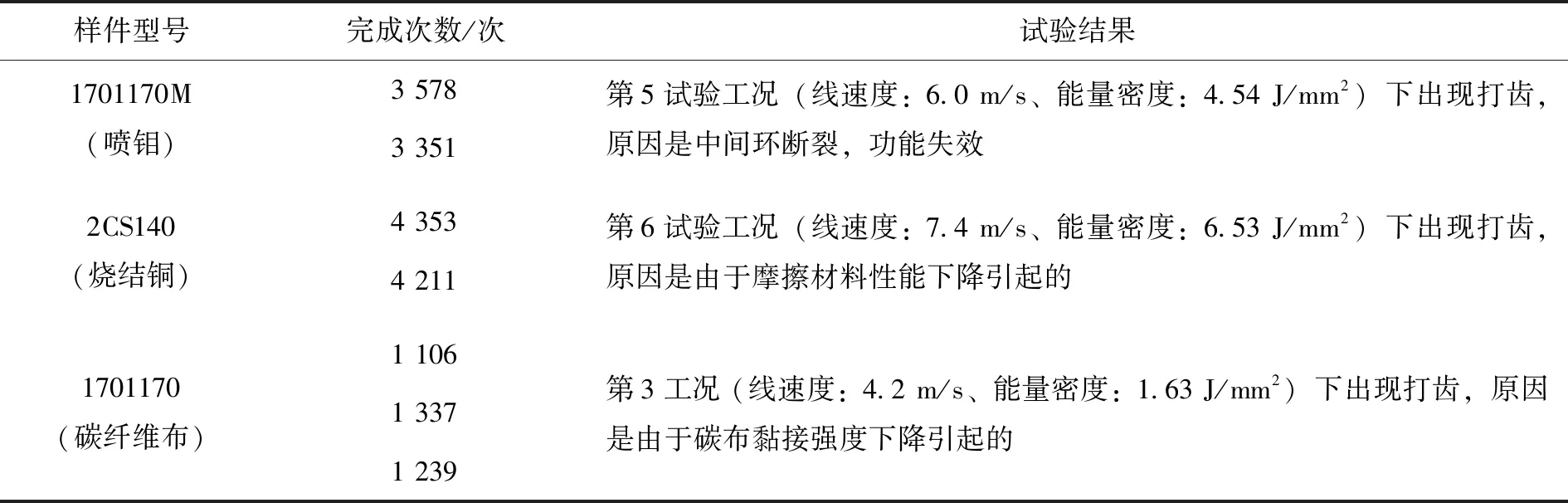

3種摩擦材料利用表4的線速度v分級試驗條件進行了試驗,試驗結果見表5。

表5 線速度v分級試驗結果

從上述試驗結果表明:噴鉬和燒結銅的摩擦材料的抗轉速變化的能力大于碳纖維布摩擦材料;噴鉬和燒結銅兩種摩擦材料兩者間的抗轉速差的能力誰更強在試驗中沒有結果,因為噴鉬同步器在試驗過程中,中間環由于產生較大的熱應力變形導致中間環斷裂,而不是因噴鉬層摩擦材料嚴重磨損,摩擦因數下降引起同步器功能失效。兩者的比較有待進一步試驗來證明。

3.2 燒結銅、噴鉬、碳纖維布3種摩擦材料p試驗

比壓p和能量分級試驗條件具體見表6。

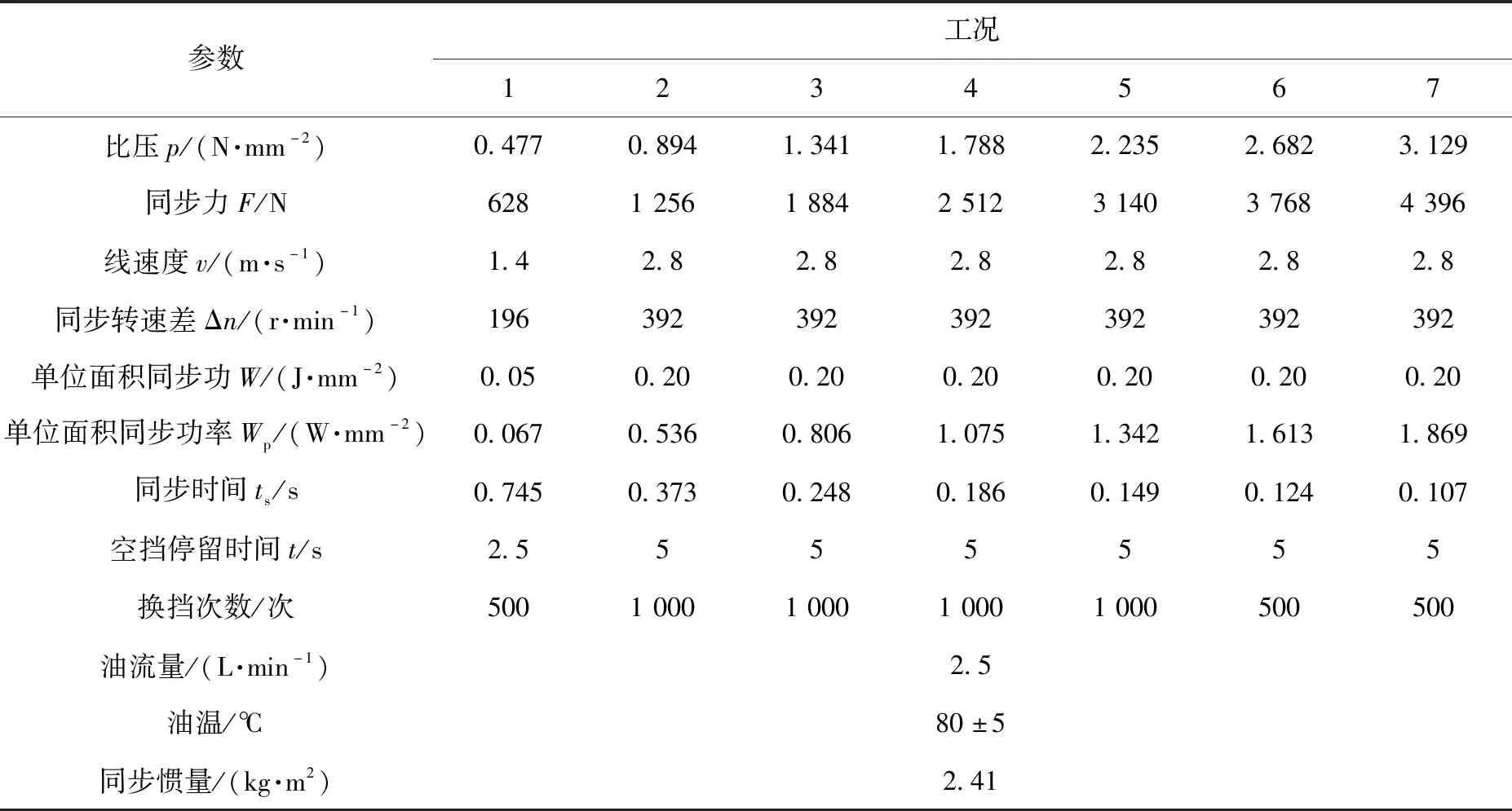

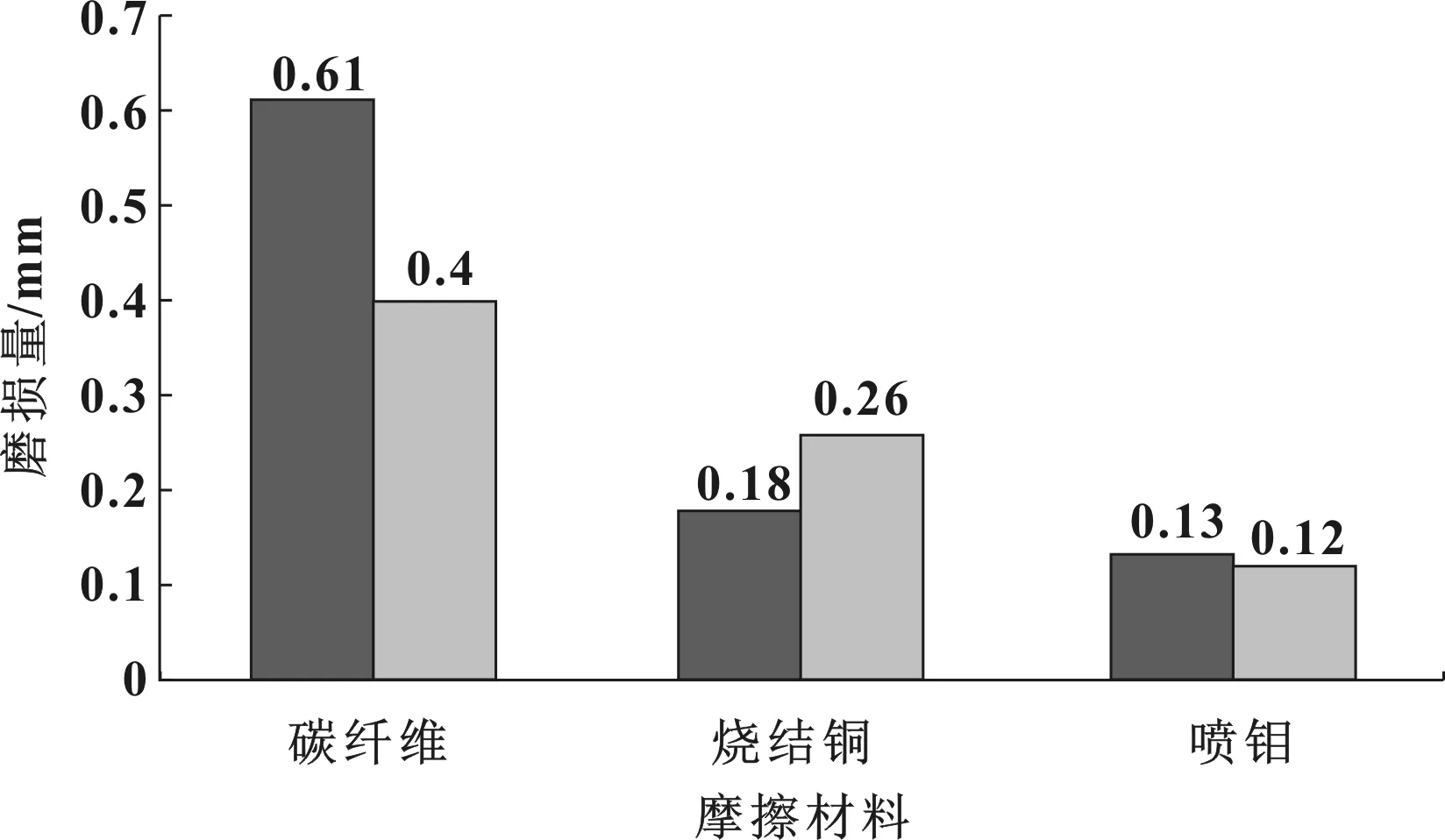

3種摩擦材料利用表6的比壓p分級試驗條件進行了試驗,3種摩擦材料的同步器均通過了上述表6的比壓分級試驗,拆解摩擦副各部件均能夠正常使用,對其3種摩擦材料同步器進行了磨損量測量,測量結果具體如圖2所示,由圖2中數據可知:噴鉬摩擦材料的耐磨性好于燒結銅摩擦材料,燒結銅摩擦材料耐磨性好于碳纖維布。在整車上駕駛者人為操作的力量通過桿系到達變速器內滑套上的力不會超過第7工況中4 393 N,所以這3種摩擦材料從抗換擋力沖擊方面考慮均能滿足使用要求,都能承載13.1 N/mm2的壓力,以同步時間0.276 s計算,3種摩擦材料均能承受2.625 W/mm2的同步功率,理論最大同步功率為5.25 W/mm2。

圖2 3種摩擦材料磨損量對比

4 結論

文中首先結合單體同步器試驗臺工作能力,對代號為1701170同步器總成進行了與之相對應的試驗工裝計設,參考相關行業標準,然后針對同步器摩擦材料試驗提出了一種用于摩擦材料綜合性試驗的速度能量分級試驗方法和壓力功率級試驗方法,它對考查摩擦材料的能量負荷(誤掛擋)和抗換擋沖擊能力(野蠻操作),對于不同種摩擦材料篩選對比和同一種摩擦材料不同工藝間對比具有現實的指導意義。最后對燒結銅、噴鉬、碳布3種摩擦材料進行了p和v試驗對比,v試驗結果表明:噴鉬和燒結銅的摩擦材料的抗轉速變化的能力大于碳纖維布摩擦材料;p試驗結果表明:噴鉬摩擦材料的耐磨性是最好的。在本次試驗中不足之處在于v試驗過程中噴鉬摩擦材料的同步器中間環發生斷裂,并未找到噴鉬摩擦材料抗轉速差的極限值和熱負荷能力。對于p/v試驗方法還處于初始研究階段,開展相關試驗較少,對v和p級差取多少是最合適的還需要大量試驗積累和驗證工作;在此次試驗過程中只找出了極限轉速和熱負荷工況,并未對其更深入的試驗研究,例如,極限轉速工況和其前一個工況下的摩擦材料的摩擦因數的穩定性、耐磨性、v-能量密度曲線和p-功率密度曲線繪制方法均是今后重點研究方向。