氣霧化參數對304不銹鋼3D打印專用粉末粒徑的影響*

朱曉飛, 周 舸, 李正元, 陳立佳

(沈陽工業大學 材料科學與工程學院, 沈陽 110870)

3D打印技術是“增材制造技術”的俗稱,該項技術作為新一輪科技革命和產業變革中的代表性和顛覆性技術,受到世界各國的高度重視.3D打印技術是通過計算機三維輔助設計,實現材料逐層累加,是一種“自下而上”的先進成型制造方法.與傳統方法相比,3D打印技術具有材料利用率高、適應性好、精度高、復雜結構零件一次性成型等特點.近年來,在國內外學者及相關研究機構的廣泛關注與大力推進下,該項技術的發展與應用不斷取得突破,在軍工武器裝備制造、新能源汽車、醫療器械等領域展現出良好的應用前景[1-2].雖然國內3D打印產業從原材料、工藝、成形設備多點發力,逐步形成較為完善的產業鏈,但高性能3D打印專用粉末基本依賴進口,國內尚無法完成穩定、低成本的生產制造,嚴重影響國內3D打印制造產業的發展.

304不銹鋼(AISI304)是按照美國ASTM標準生產出來的一個牌號系列,主要合金元素為Cr和Ni,是一種典型奧氏體不銹鋼.304不銹鋼合金在具有良好綜合力學性能的同時,還具備較好的抗高溫(溫度大于500 ℃)氧化性,目前廣泛應用于工業、醫療器械、民用家居裝飾業等領域,其產量和用量占到我國不銹鋼總量的50%以上[3-5].隨著應用領域的不斷擴展與服役條件的日趨苛刻,304不銹鋼零件結構設計要求也逐漸提高.為了能夠實現復雜零件的一次性近凈成型,3D打印技術已成為目前304不銹鋼成型制造領域的研究重點與熱點.眾所周知,金屬材料3D打印過程本質上為金屬粉末的熔化與逐層凝固的過程,因此,金屬粉末的粒徑尺寸、球形度、氧氮含量、綜合物理性能等因素會對3D打印成型性能起到重要影響.其中,粉末粒徑的影響最為明顯,具體表現為:當粉末粒徑區間分布較大時,3D打印成型工藝可調性較差;當粉末粒徑區間分布較窄時,成型工藝可調性顯著增加[6-9].覃思思等[10]自行研發設計了雙層霧化噴嘴并制備出球形度高、粉末粒徑約為40 μm且符合3D打印要求的304L不銹鋼粉末.陳歲元等[11]利用EIGA法制備了激光3D打印用TC4合金粉末,研究了霧化氣壓對粉末收得率、粒徑、形貌、流動性和空心率等特征的影響.國內外學者[12-14]系統研究了316L不銹鋼粉末SLM成型技術,零件致密度可以達到99%,然而,粉末制備過程中細粉收得率均小于25%.

目前有關粉末粒徑分布峰值區間與氣霧化工藝之間的影響規律以及通過工藝參數控制提高細粉收得率的相關研究罕見報道.本文采用EIGA氣霧化方法,系統研究了304不銹鋼粉末制備過程中氣霧化壓力、加熱功率、進給速度對其粒徑的影響,探討提高細粉收得率的途徑,確定最佳氣霧化工藝參數,從而為改進304不銹鋼高性能3D打印專用粉末制備技術提供理論支撐.

1 材料及方法

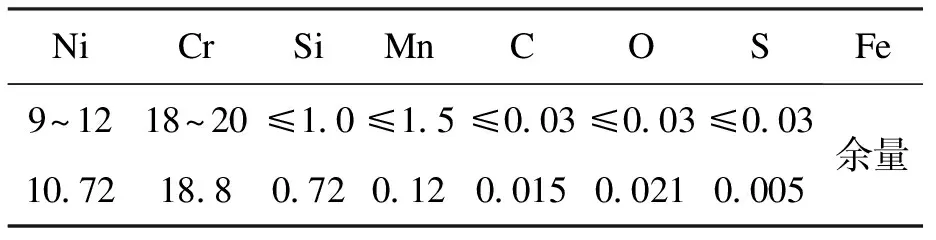

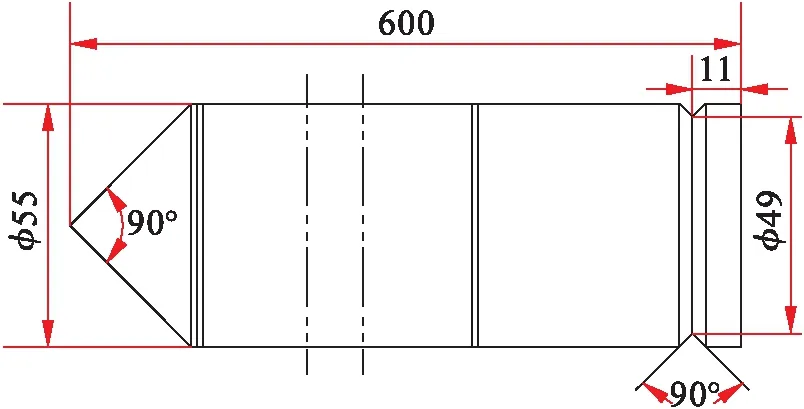

試驗材料為鑄態304不銹鋼棒材,合金化學成分如表1所示.棒材加工尺寸如圖1所示(單位:mm).

表1 304不銹鋼化學成分(w)Tab.1 Chemical composition of 304 stainless steel (w) %

圖1 棒材加工尺寸示意圖Fig.1 Schematic diagram of machining dimension of rod specimen

利用JIGA-2型真空氣霧化制粉設備開展不同工藝制度下的EIGA法304不銹鋼粉末制備工藝試驗.試驗分為如下三個階段:1)保持氣霧化壓力(4 MPa)和加熱功率(30 kW)不變,設定進給速度為0.04、0.05和0.06 mm/s;2)保持進給速度(0.05 mm/s)和氣霧化壓力(4 MPa)不變,設定加熱功率為27、30和33 kW;3)保持加熱功率(30 kW)和進給速度(0.05 mm/s)不變,設定氣霧化壓力為4、5和6 MPa.分別研究上述試驗過程中工藝參數對304不銹鋼粉末粒徑的影響.

根據GB/T 5314-2011對所制備的304不銹鋼粉末進行化學元素成分分析,按照GB/T 19077.1-2008利用BETTERSIZE 2000型激光粒度儀進行粉末粒徑與粒度分布測試與分析,采用GeminiSEM 300型場發射掃描電子顯微鏡對粉末形貌進行觀察與表征.

2 結果與分析

2.1 加熱功率的影響

圖2為當進給速度為0.05 mm/s、氣霧化壓力為4 MPa時,氣霧化加熱功率與304不銹鋼粉末粒徑之間的關系曲線.由圖2可見,隨著氣霧化加熱功率的提高,304不銹鋼粉末D10、D30、D50、D70、D90均呈現出先減小后增大的變化趨勢,但粉末粒徑變化不大.當加熱功率為27 kW和33 kW時,粉末粒徑較為接近,而當加熱功率為30 kW時,粉末粒徑略微減小.通常狀態下采用平均粒徑D50表征不銹鋼的粉末粒徑,當粒徑整體分布趨勢接近時,D50越小,粉末整體粒徑越細.

圖2 氣霧化加熱功率與粉末粒徑的關系Fig.2 Relationship between atomization heating power and powder particle size

氣霧化制粉是一個包括金屬熔化、金屬液破碎和重新凝固的復雜過程,主要涉及熱量交換和能量轉換.因此,當研究加熱功率對304不銹鋼粉末粒徑的影響時,必須從能量耗散與再分配角度出發,充分考慮金屬液氣霧化破碎過程中霧化氣體動能與金屬熔體表面能之間的轉換關系.沈英俊等[15]根據上述理論推導出金屬粉末氣霧化平均粒徑公式為

(1)

式中:C為常數;ρm為金屬熔體密度;σm為金屬熔體表面張力;vg為氣霧化氣體流速;Gm為金屬熔體的質量流量;Gg為霧化氣體的質量流量.

定義GMR=Gg/Gm為氣液流量比,則式(1)可變換為

(2)

金屬熔體表面張力與溫度的關系可以表示為

(3)

式中:M為金屬熔體的摩爾質量;Tc為臨界溫度;K為常數;T為溫度.

將式(3)代入式(2)可得

(4)

由式(4)可見,粉末粒徑隨溫度的減小呈現出先減小后增大的趨勢.當T增大且小于Tc時,Tc-T值減小,粉末粒徑減小;當T增大并高于Tc時,Tc-T絕對值增大,此時出現過熱現象,粉末粒徑增大.本文金屬熔體溫度由加熱功率控制,這與圖2中304不銹鋼粉末粒徑隨著加熱功率的增大呈現出先減小后增大的規律相吻合.

2.2 工件進給速度的影響

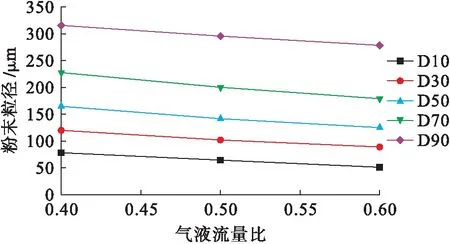

根據GMR的定義式,計算得到本文GMR值分別為0.4、0.5和0.6.圖3為當氣霧化壓力為4 MPa、加熱功率為30 kW時,304不銹鋼粉末粒徑與GMR值間的關系曲線.

圖3 粉末粒徑隨氣液流量比的變化Fig.3 Variation of powder particle size with gas-liquid flow ratio

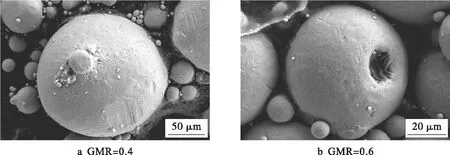

由圖3可見,304不銹鋼粉末粒徑隨著GMR值的增大而減小,D50值介于125.3~165.9 μm.與圖2中D50值相比,粉末粒徑未發生較大波動.一般而言,當提高進給速度時,粉末粒徑顯著降低,有利于提高細粉收得率.但進給速度需要與加熱功率相配合,當進給速度增加幅度較大而加熱功率較小時,會出現金屬熔化不均勻、金屬液滴下落不穩定等現象,從而嚴重影響粉末球形度,出現衛星球或凹坑,甚至會出現金屬液滴堵塞霧化器而造成的金屬液滴返噴現象(見圖4).因此,當在合金熔化過程中設定進給速度時,需要考慮其與加熱功率相匹配的問題.對于304不銹鋼而言,當進給速度為0.06 mm/s時,細粉收得率較高,且與加熱功率匹配較好.

2.3 真空氣霧化壓力的影響

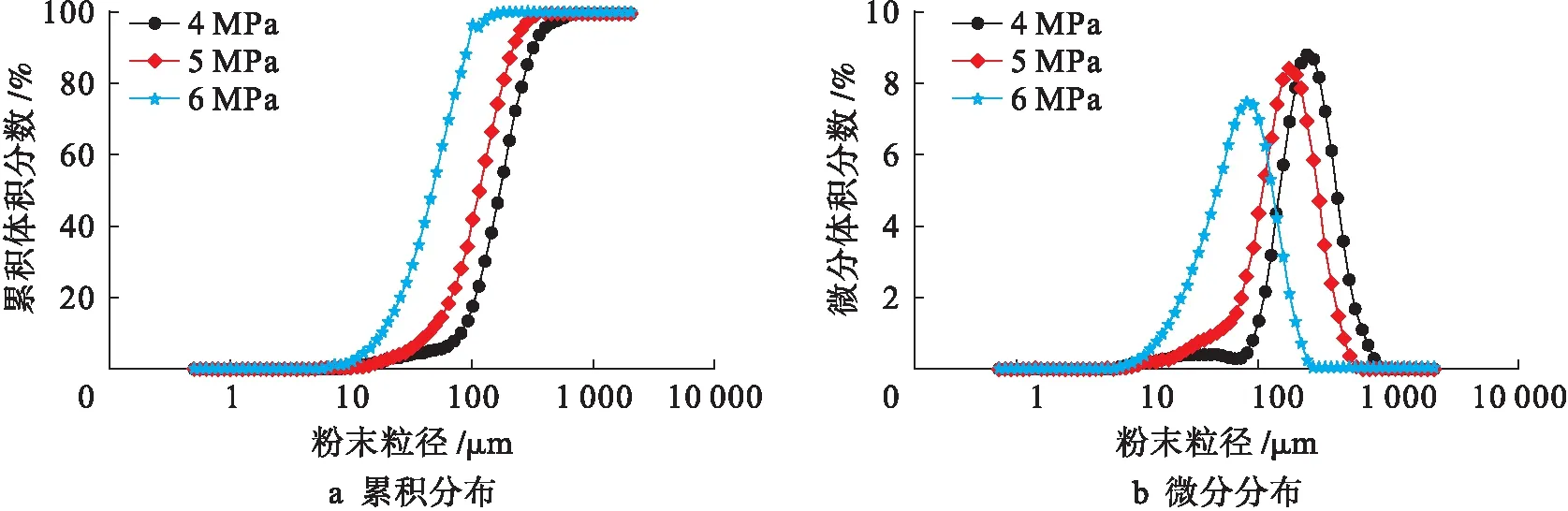

圖5為不同真空氣霧化壓力對304不銹鋼粉末粒徑分布的影響曲線.由圖5可見,隨著氣霧化壓力的增大,304不銹鋼粉末粒徑分布曲線發生了明顯整體左移現象,表明在氣霧化制粉過程中當加熱功率、進給速度不變時,隨著氣霧化壓力的增大,304不銹鋼粉末粒徑減小,細粉收得率增加.

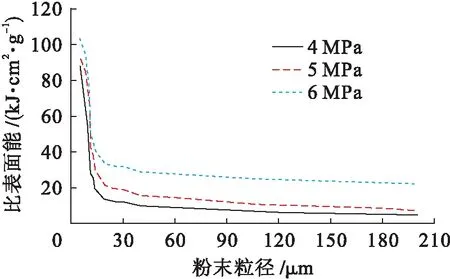

金屬熔體氣霧化過程伴隨著熔滴的破碎與再凝固,該過程將導致熔體表面積增加.對于球形液滴而言,當熔滴總質量不變時,其比表面積隨著直徑的減小而增大.假設忽略該過程中溫降對表面張力的影響,則表面能與比表面積成正比關系[15],因此,比表面能可以表示為

圖4 不同氣液流量比下粉末表面SEM圖像Fig.4 SEM images of powder surface under different gas-liquid flow ratios

圖5 粉末粒徑分布曲線Fig.5 Distribution curves of powder particle size

(5)

式中:Dm為金屬液滴直徑;L為常數.將304不銹鋼的密度(7.93 g/cm3)代入式(5),結合圖5結果,可以獲得304不銹鋼粉末制備過程中粉末粒徑與液滴比表面能的關系曲線,結果如圖6所示.

圖6 液滴比表面能隨粉末粒徑的變化Fig.6 Variation of specific surface energy of liquid drops with powder particle size

由圖6可見,304不銹鋼液滴的比表面能隨其粒徑的增大而減小.當粉末粒徑小于10 μm時,比表面能較大;在粉末粒徑處于0~25 μm范圍內時,比表面能隨粒徑的增大迅速下降;當粉末粒徑大于30 μm時,比表面能降低趨勢較為平穩.比表面能的增大有利于金屬液滴的凝固,對其凝固過程中的破碎效應具有積極促進作用.同時,通過對比不同氣霧化壓力的影響可知,304不銹鋼液滴的比表面能隨著氣霧化壓力的增大而增大.因此,對于304不銹鋼而言,提高氣霧化壓力、增加金屬液滴的比表面能是控制粉末粒徑尤其是提高細粉收得率的重要途徑之一.

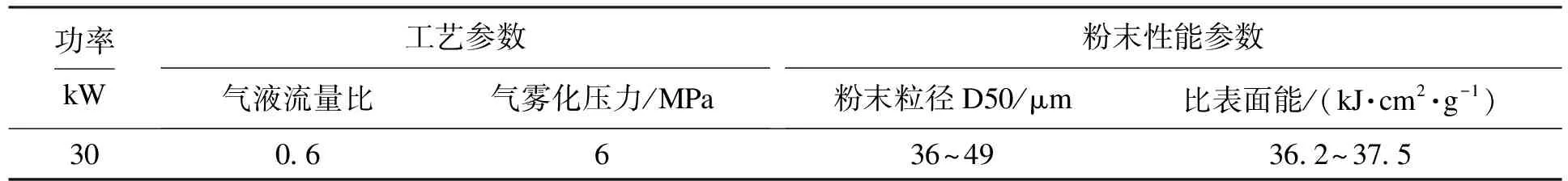

2.4 粉末制備最佳氣霧化參數

304不銹鋼3D打印專用粉末粒徑分布區間的要求較為嚴格,通常需要介于45~55 μm之間.根據以上研究結果可以獲得304不銹鋼3D打印專用粉末制備的最佳工藝參數,結果如表2所示.

表2 粉末制備最佳工藝參數Tab.2 Optimal technological parameters for power preparation

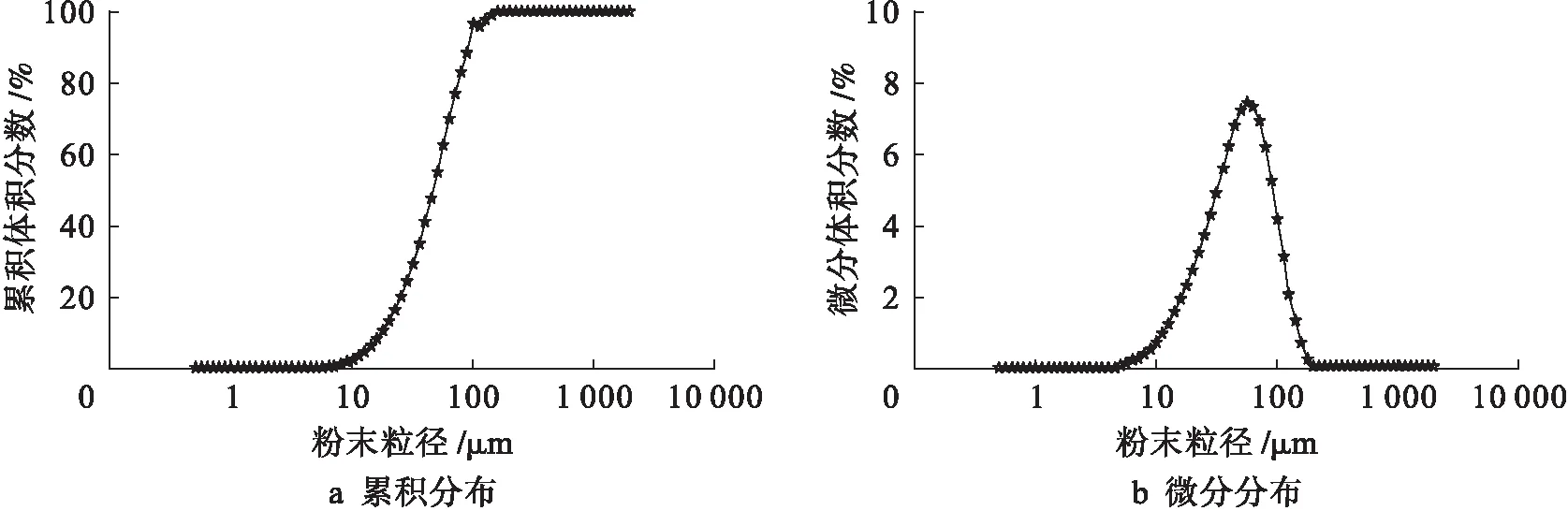

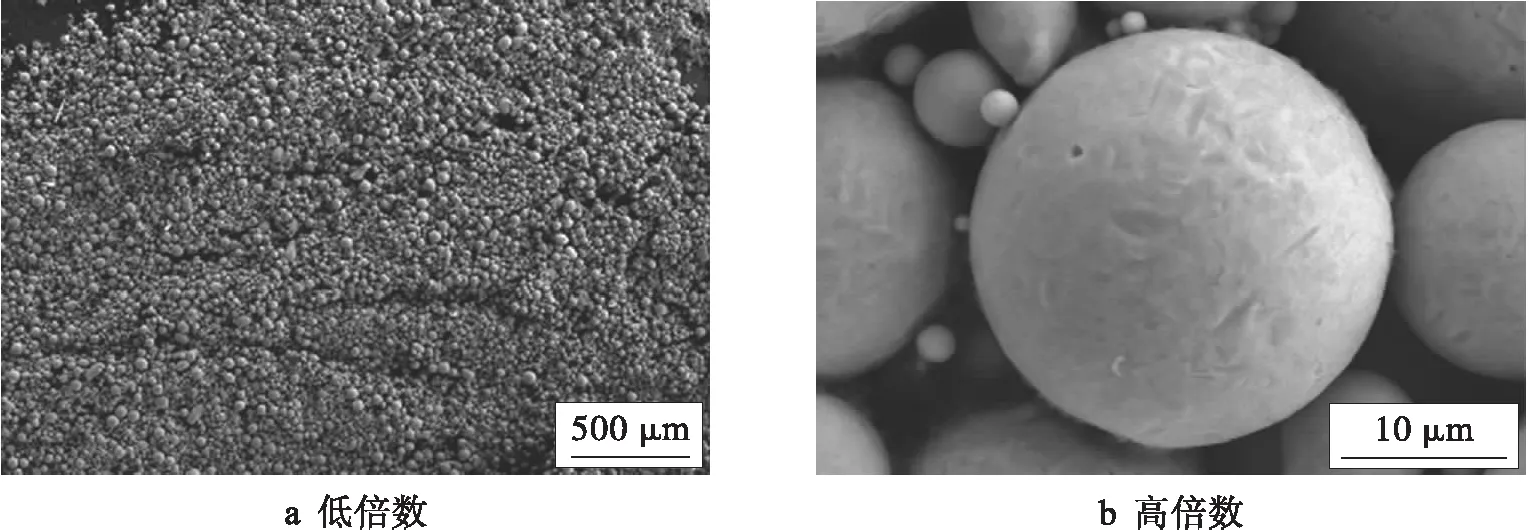

圖7為采用EIGA氣霧化方法在最佳工藝參數下獲得的304不銹鋼3D打印專用粉末的粒徑分布曲線.由圖7可見,在最佳工藝參數下304不銹鋼粉末粒徑峰值分布區間為30~80 μm,細粉(粒徑45~55 μm)收得率約為35%~40%.在最佳工藝參數下304不銹鋼粉末的形貌如圖8所示.由圖8a可見,在最佳工藝參數下304不銹鋼粉末整體球形度較好,且衛星球數量較少.由圖8b可見,在最佳工藝參數下單個粉末球形度較好,未出現如圖4中所示的凹坑缺陷,這說明最佳工藝參數中氣霧化壓力、加熱功率與氣液流量比的匹配度較好.因此,該最佳工藝制度能夠滿足304不銹鋼3D打印專用粉末對粒徑分布以及粉末球形度等方面的要求.

圖7 最佳工藝參數下粉末粒徑分布曲線Fig.7 Distribution curve of powder particle size under optimal technological parameters

圖8 粉末表面SEM形貌Fig.8 SEM images of powder surfaces

3 結 論

本文采用EIGA氣霧化設備制備出了304不銹鋼粉末,通過以上分析可以得到如下結論:

1) 粉末粒徑隨氣霧化壓力的增大而顯著降低,而加熱功率對粉末粒徑影響不大.

2) 304不銹鋼粉末球形度受進給速度與加熱功率的協同影響較大,粉末制備過程時需要充分考慮兩個工藝參數的匹配性.

3) EIGA法制備304不銹鋼3D打印專用粉末的最佳工藝參數為:加熱功率30 kW,氣液流量比0.6,氣霧化壓力6 MPa.最佳工藝參數下304不銹鋼3D打印專用粉末的細粉收得率約為35%~40%.