耦合SOEC的煤制乙二醇新工藝開發與系統評價

楊慶春,楊慶,張金亮,高明林,梅樹美,張大偉

(1 合肥工業大學化學與化工學院,安徽 合肥 230009;2 安徽昊源化工集團有限公司,安徽 阜陽 236023)

隨著近年來聚酯行業飛速發展,我國基礎化工原料乙二醇總需求量從2008 年的671 萬噸增長至2019 年的1785.20 萬噸,十年間增長幅度高達166%[1]。然而,近年來我國乙二醇自給率常年低于50%。如何基于我國富煤貧油少氣的能源稟性降低乙二醇對外依存度,對聚酯、乙二醇等重要行業的安全、穩定與可持續發展具有重要意義。

根據原料路線的不同,乙二醇生產路線主要包括以石油、甲醇或乙烷為原料的乙烯路線,以及煤、天然氣、焦爐氣為原料的合成氣路線。前者技術成熟,但存在高成本、高水耗和高能耗等缺點,且部分核心技術主要由國外三家公司(UC、SD和Shell公司)壟斷[2];后者符合我國富煤貧油少氣的能源稟性,與前者相比,具有成本低、流程短和抗風險能力好等優點[3]。因此,煤制乙二醇工藝被認為是替代傳統石油路線最具前景的技術之一。

然而,傳統煤制乙二醇過程存在綜合能耗高、質能效率低和CO2排放大等問題。煤制乙二醇與可再生能源電解水制氫技術進行耦合不僅可以實現組分互補、降低過程能耗和碳排放,也可促進可再生資源就地消納利用,緩解我國解決棄水、棄光、棄風的問題[4]。與傳統的堿水電解和質子交換膜電解水制氫技術相比,固體氧化物電解池(solid oxide electrolysis cells,SOEC)具有最高的電解效率以及能量利用效率高、不需要貴金屬催化劑等優點[5]。然而,尚未有文獻報道將固體氧化物電解池技術與煤制乙二醇合成工藝進行耦合與分析。因此,本文基于煤制乙二醇和固體氧化物電解池技術特性,探索開發了一種耦合固體氧化物電解池的煤制乙二醇(coal-to-ethylene glycol process coupled with solid oxide electrolytic cells, SO-CtEG)新工藝,以期為我國煤化工行業低碳高效發展提供堅實的理論和技術基礎。

1 煤制乙二醇發展現狀分析

從2009 年第一套煤制乙二醇項目在內蒙古通遼成功運行,到現在已有20 余套。截止2019 年底,我國煤制乙二醇產能已達491 萬噸/年,占國內乙二醇總產能的42%[6]。隨著煤制乙二醇技術日益成熟以及產品質量不斷提升(如新疆天業煤制乙二醇項目成功產出聚酯級乙二醇產品,可滿足聚酯行業對乙二醇指標的最高要求),勢必有效降低我國乙二醇對外依存度。

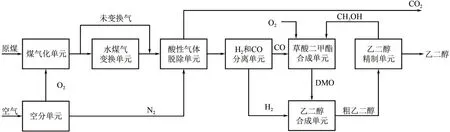

煤制乙二醇(coal to ethylene glycol, CtEG)過程主要包括煤氣化、水煤氣變換、酸性氣體脫除、H2/CO分離、草酸二甲酯合成、乙二醇合成與乙二醇精制等單元,如圖1所示。煤與來自空分單元的氧氣在煤氣化單元發生系列復雜的物理化學反應,得到氫碳比小于1.0 的粗合成氣。為了符合乙二醇合成的需要,部分合成氣進入水煤氣變換單元增加其氫氣含量。合成氣再經酸性氣體脫除單元脫除CO2、H2S等雜質后,進入H2/CO分離單元實現高純度的H2和CO分離;再經草酸二甲酯、乙二醇合成和乙二醇精制等單元,最終可生產得到高純度的乙二醇產品[7]。

圖1 煤制乙二醇工藝流程

由圖1可知,由于原料煤富碳的屬性,導致氣化得到的合成氣的氫碳比遠不能滿足合成乙二醇的需要。所以需要犧牲大量寶貴的CO 氣體用于水煤氣變換單元。然而,變換過程中產生大量的CO2卻無法在系統中循環利用,最終將作為廢氣排放污染環境[8-9]。除此之外,經過水煤氣變換單元后,合成氣中的CO2含量大幅度增加,無疑將顯著增加酸性氣體脫除單元的處理規模及操作費用,也將增加H2/CO分離單元得到高純度H2和CO的難度。因此,有學者提出在考慮碳稅后,煤制乙二醇工藝的成本優勢將不復存在[10-11]。

以水為氫源的電解水制氫技術由于其制備過程和產物均不排放污染物,被認為是最清潔的制氫方法[6]。目前,電解或電解池技術主要有堿性電解池、質子交換膜電解池以及固體氧化物電解池(solid oxide electrolysis cells,SOEC)。堿性電解池技術是最早的電解池類型,但存在嚴重腐蝕電池電極等突出缺點;質子交換膜電解池需要大量的電力來運行,從而導致高昂的運行成本[12-13]。與其他技術相比,固體氧化物電解池不但具有更高的能量轉換效率、更低的制氫成本和更高電解效率等優點,而且可以有效降低電耗、極化電阻以及極化電位、加速電極反應速度等[14-15]。因此,通過SOEC 電解水制氫被認為是一種適應未來大規模可再生能源轉化儲存、生產氫氣與減少CO2排放的有效途徑[16]。

例如,Zhang等[17]提出了SOEC系統輔助生物質制甲醇新型工藝,并將傳統的生物質制甲醇工藝與創新工藝進行對比分析。結果表明,與傳統工藝相比,新工藝的能效提高了11.15%。此外,他們還在生物質氣化基礎之上集成SOEC 用于生產合成氨[18]和液體燃料[19]。Cinti 等[20]提出了一種基于氣化爐和加壓SOEC 電解制天然氣的集成系統的設計,可實現高效生產合成天然氣。Ali 等[21]提出了一種將生物質氣化和固體氧化物電解池系統相結合制甲醇的新型工藝,并對不同的重整方法(如蒸汽重整、自熱重整以及部分氧化重整)進行了熱力學分析。結果表明,這種組合系統具有雙重優勢,不僅可利用可再生能源,還可提高生物質單化工過程的能效,是大規模長期儲能的理想選擇。Giglio 等[22]提出了一種集成SOEC和甲烷化技術合成天然氣的新工藝,并對其進行建模和經濟分析。結果表明,由于SOEC 所需的活性面積較小且運行費用較低,故該新工藝具有較低的投資費用和生產成本。此外,由于SOEC具有較高的系統效率,該研究建議使用可再生電力將水作為原料輸入轉化為所需的化學品或者燃料。然而,尚未有文獻將固體氧化電解池技術與煤制乙二醇過程進行耦合及評價其技術經濟性能。

針對傳統CtEG 技術的不足,本文提出一種耦合固體氧化物電解池的煤制乙二醇新工藝(coalto-ethylene glycol process coupled with solid oxide electrolytic cells, SO-CtEG)。與傳統煤制乙二醇過程相比,SO-CtEG過程有以下突出優點:①通過耦合高效、低成本、環境友好的固體氧化物電解池電解水制氫,可以有效提高合成氣的氫碳比,從而省去水煤氣變換單元,顯著降低CO2排放;②耦合SOEC單元副產的O2可以作為煤氣化的氣化劑,進而省去空分單元;③由于不需要水煤氣變換單元,酸性氣體脫除單元的處理規模將顯著下降;④由于減少了水煤氣變化、空分單元以及顯著降低了酸性氣體脫除單元的處理規模,所以SO-CtEG過程的投資、生產成本將明顯下降,即有更好的經濟性能;⑤可以集成太陽能、風能等可再生能源作為SOEC單元的電力來源,可以有效緩解我國煤化工基地周邊“棄電”現象。

2 SO-CtEG工藝過程描述與模擬

針對傳統煤制乙二醇工藝的缺點,SO-CtEG創新工藝的流程如圖2所示。與傳統煤制乙二醇不同,SO-CtEG 過程不需要水煤氣變換單元和空分單元,新增了固體氧化物電解池單元;煤氣化的O2不再由空分單元提供而是由SOEC單元提供;乙二醇單元的氫源有一部分還是由H2/CO 分離得到,另一部分則由SOEC單元提供。

圖2 耦合固體氧化物電解池的煤制乙二醇新工藝流程

為了得到SO-CtEG 過程物料與能量平衡數據,本文采用大型流程模擬軟件Aspen Plus對該工藝進行了全流程的建模與模擬。由于SO-CtEG 過程除了固體氧化物電解池單元之外,其他單元基本上與傳統煤制乙二醇過程相似。本文重點闡述對新耦合的固體氧化物電解池單元的建模與模擬過程。其他單元的建模與模擬過程可參考本文作者以前的研究工作[2,7,23]。

固態氧化物電解池的原理示意圖如圖3(a)所示。蒸汽通入到多孔陰極,在通電的條件下逐漸移動至陰極-電解質界面,并被還原形成H2和O2-。氫氣通過陰極擴散回去并作為后續乙二醇合成單元的氫源;而O2-則通過電解質遷移到陽極。在電解質-陽極界面處,氧離子被氧化形成氧氣用于后續的煤氣化單元。

為了防止鎳在陰極上氧化,通常需要控制SOEC入口氣體的H2含量保持在10%左右[24]。因此,模擬過程中,水蒸氣在預熱至反應溫度后,首先與循環的氫氣混合再進入陰極如圖3(b)所示。采用RStoic模型模擬水蒸氣在特定反應溫度下的電化學反應[25-26]。通過一個Sep 模塊模擬電解質分離陰陽兩極的氫氣和氧氣產品。陰極產物H2經過FSplit模型分成兩部分:一部分作為后續乙二醇合成的氫源;另一部分作為循環氣。通過設計規定調整循環氫氣(物流13)的分率,滿足入口氣體(物流5)中的H2含量為10%。陽極產物O2則通過引入吹掃氣將其完全滲透到陽極通道。此外,吹掃氣還被用于模擬陰極和陽極之間傳遞熱量的加熱介質。吹掃氣在一個Heater模塊中被加熱到陰極溫度,然后在離開陽極之前在Mixer 模塊中與氧氣混合[27]。回收熱量后的氧氣則可作為后續煤氣化的氣化劑。

圖3 SOEC單元原理示意圖和流程模擬示意圖

SOEC 所需的電能通過數學模型進行計算,并使用FORTRAN 語言在Aspen Plus 中的計算器(calculator)工具中進行編程,具體輸入參數如表1所示。由于極化現象導致SOEC實際工作電壓比電解水理論分壓高,進而有部分電能轉化成了熱損失,所以SOEC 實際工作電壓包括標準電動勢(Er)、歐姆過電勢(Uohm)、活化過電勢(Uact)和濃差過電勢(Ucon)[14],可表示為式(1)。

表1 電解池操作參數和輸入參數

考慮氣體分壓時,根據能斯特方程可知SOEC的平衡電壓為式(2)[14]。

式中,R是氣體常數,J/(mol·K);T是電池溫度,K;F是法拉第常數,C/mol;PH2、PO2和PH2O分別是氫氣、氧氣和水蒸氣分壓,kPa。

由于電解池內阻的存在,導致產生歐姆極化,可表示為式(4)[28]。

式中,J為電流密度,A/m2;L為電解質厚度,m。

活化過電勢(Uact)是指克服反應活化能的過電壓,可根據Butler-Volmer式[式(5)]進行計算[28]。

式中,J0,i是陰極(i=c)和陽極(i=a)的交換電流密度,A/m2,可根據式(6)計算。

式中,γi和Eact是陰極和陽極的指數前因子和活化能。濃差過電勢(Ucon)由電極和電解質之間的傳質阻力引起,陰極由式(7)計算,陽極由式(8)計算[14]。

基于指定利用因子(Uf)的理論電流(I)可以根據式(9)進行計算。電流密度則根據電流和電池面積(A)進行計算,如式(10)。根據電流和實際工作電壓則可以計算得到SOEC 所需的電功率(W),如式(11)所示[14]。

SOEC 操作所需的總能量(QT)包括電能和熱能。隨著所提供的電能減少,則應增加所提供的熱能以維持總能量平衡。SOEC 運行所需的凈熱能可通過式(12)計算。SOEC 的能量平衡如式(13)所示。因此,當認為熱損失可以忽略不計時,則將能量平衡方程式推導為式(14)[14]。

式中,Qr是反應所需的熱量,W;Qovp是過電勢熱量,W;Qswg是吹掃氣熱量,W;QE是外部熱量,W;Qloss是能量損耗,W。

3 技術經濟分析方法與評價模型

3.1 技術分析方法與模型

在技術性能方面,主要分析了CtEG 和SOCtEG 工藝的?效率和碳元素利用效率。為了便于比較,本文假設兩種工藝的生產規模統一為年產60萬噸乙二醇。

3.1.1 碳元素利用效率模型

碳元素利用效率(ηC)指的是產品輸出和過程總投入的碳元素之比,如式(15)所示[29]。

3.1.2 ?效率模型

本文選用?效率考察了CtEG 和SO-CtEG 過程的熱力學性能,以期識別其用能瓶頸。?效率(φ)可定義為產品?(Exprd)與輸入?(Exin)之比,如式(16)所示[15]。其中,輸入?指原料?與?損總和,如式(17)所示。由于原料煤組分較復雜,所以其化學?(Excoal)依據其低位熱值和元素組成進行計算,如式(18)所示[6]。

式中,m為原料煤質量流率,kg/·s;Qnet為煤低位發熱量,kJ/kg;w(H)、w(C)、w(O)和w(N)分別為原料煤中氫、碳、氧和氮元素的質量分數;Exin,Exprd和Exdes分別為輸入?、產品?與?損。

3.2 經濟分析方法與模型

為比較CtEG、SO-CtEG 工藝的經濟效益和競爭力,本文主要分析對比了它們的總投資、平均生產成本和內部收益率等經濟指標。

3.2.1 總投資

總投資(total capital investment, TCI)主要包括固定投資(fixed capital investment, FCI)和流動資金(working cost,WC),其中固定投資主要包括設備成本(equipment cost,EC)、施工階段的設備安裝維修和廠房建筑等直接投資成本以及工廠建設承包等間接投資成本。通常可采用費用系數法估算擬建項目的設備投資,如式(19),其他投資費用采用系數比例法進行估算[30]。因此,固定投資和總投資可分別由式(20)和式(21)進行估算[31]。

式中,θ為區域因子;sf為規模指數;Q和I為擬建項目生產能力和投資;Qref和Iref為已建項目生產能力和投資;TCI是總投資;Feco,i,j是比例因子。

3.2.2 平均生產成本

總生產成本是指直接運營成本和間接運營成本的總和,且將銷售的副產品作為收入。其中直接運營成本包括原材料和公用工程成本,而間接運營成本包括工廠運營所需的維修、員工、稅金以及管理費用等。平均生產成本(levelized production cost,LPC)指的是總成本除以產品產量,如式(22)。

式中,CICP、CO&M、CU、CD、Cfeedstock和Cby-prorev分別指工廠安裝成本、運行和維護成本、折舊費、公用工程成本、原料成本和副產品所獲得的收入;PEG是指乙二醇年產量。

3.2.3 內部收益率

內部收益率(internal rate of return,IRR)是指可使投資收益流的累計凈現值為零的折現率,如式(23)所示。它代表了項目的盈利能力,即該指標越大,盈利能力越大。

式中,NCFi指項目在第i年時的年凈現金流量,i=1,2,3,···,n;i是指計算期限的年份。

4 耦合固體氧化物電解池的煤制乙二醇過程系統分析

基于本文所建的模型,首先分析了關鍵參數對SOEC 單元性能的影響;然后,采用?效率和碳元素利用效率等指標分析比較了CtEG 和SO-CtEG 過程的技術性能;再采用總投資、平均生產成本和內部收益率分析比較了新舊過程經濟性能的優劣勢。最后,分析了原料和產品價格對SO-CtEG 過程競爭力的影響。

4.1 電流密度與溫度對電池總電勢的影響

電流密度與操作溫度對SOEC性能發揮著重要作用。在恒定的操作溫度下,通過改變電流密度分析電流密度對SOEC性能的影響,如圖4所示。電池電壓都隨電流密度的增大而增大,表明SOEC需消耗更多的電能。由于電流密度和所需的電能有關,所以工作電流密度的選擇應考慮電能的成本、電池的數量以及所需氫氣的量。為研究操作溫度對電池總電勢的影響,在600~1000℃范圍內改變操作溫度,從圖4可以看出,隨著溫度的升高,電池總電勢逐漸降低。這是因為操作溫度升高,電解液的電化學反應速率和氧離子電導率提高,導致活化極化電壓和歐姆極化電壓降低。雖然蒸汽的有效擴散系數隨溫度的升高而增大,從而導致濃度極化電壓增加,但是由于歐姆極化電壓遠高于其他極化電壓,因此操作溫度對總電勢的影響和歐姆極化電壓呈相同趨勢。

圖4 電流密度和溫度對SOEC性能的影響

4.2 技術性能分析

4.2.1 碳元素利用效率

根據建模與模擬結果,當CtEG和SO-CtEG過程的生產規模統一為年產60 萬噸乙二醇時,CtEG 和SO-CtEG過程產品中所含碳元素皆為2419.35kmol/h。與傳統的CtEG 工藝相比,SO-CtEG 工藝原煤進料量從273.96t/h降低到110.04t/h,導致其輸入的碳元素分別由10764kmol/h 下降至4978kmol/h。因此,SO-CtEG 過程的碳元素利用效率從22.48%提升至48.61%,見圖5。這主要是由于SO-CtEG過程集成SOEC 技術制氫,避免了約一半的合成氣用于變換,有效減少了CO2排放量,從而使得新過程具有更好的資源利用效率。

圖5 CtEG和SO-CtEG過程碳元素利用效率

4.2.2 ?效率

根據上述提到的模型方法對CtEG 和SO-CtEG過程進行了?分析。與傳統的CtEG工藝相比,SOCtEG工藝將原煤進料量從273.96t/h降低到110.04t/h,原料煤的?輸入從1111.8MW降至514.1MW,如表2所示。盡管SO-CtEG工藝避免了空分單元和水煤氣變換單元,以及減小了酸性氣體脫除單元的處理規模,使得這些單元公用工程輸入的?顯著降低,但SO-CtEG 工藝中SOEC 系統需要大量電力和蒸汽,使得SO-CtEG工藝的公用工程消耗從211.2MW增加到了377.7MW。因此,SO-CtEG 工藝總?輸入從1323MW 降低到891.78MW,使得SO-CtEG 工藝?效率從30.68%提高至45.50%。

表2 CtEG 和SO-CtEG 工藝過程的?分析

4.3 經濟性能

4.3.1 總投資對比分析

相比于傳統CtEG工藝,SO-CtEG工藝避免了空分單元和水煤氣變換單元,增加了SOEC系統、太陽能光伏系統(PV)以及電源轉換器(PC)。由于SOEC系統還處于實驗階段,沒有市場價格。本研究假設SOEC單個電解池的購買價格為13000元[32],其使用壽命為48000h。預計隨著技術的成熟和規模化生產,價格會有較大的下降。PC 轉換器是將光伏系統通過電網的交流電源轉換為電解槽反應輸入的直流電源,其成本估計為533 元/kW[32]。太陽能光伏系統的成本取決于組件的單位成本,而組件的單位成本由組件材料,即單晶硅的價格決定。單晶硅基模塊的價格是8.06 元/W,其他輔助設備和捕捉設備占PV 系統總成本的40%[33]。因此,光伏系統總成本可用式(24)計算。其他關鍵設備投資則可根據總投資估算模型中提到的式(19)進行計算。

與傳統CtEG 工藝相比,SO-CtEG 工藝雖然增加了SOEC 單元,但總投資仍然從87.74 億元降至67.04 億元,如圖6 所示。這主要是由于:①SOCtEG工藝中增加的SOEC單元產生的氧氣可直接通入煤氣化單元,使得省去空分單元的投資費用(約2.63×108元);②SOEC單元產生的氫氣足夠用于乙二醇的合成,可省去水煤氣變換單元的投資費用(約8.43×107元);③原煤進料量的減少,使得氣化裝置投資費用與總投資的占比從36.46%降至17.29%;④由于合成氣中的CO2含量顯著下降,導致甲醇再生塔的規模相應降低,使酸性氣體脫除單元的投資費用與總投資的占比從3.59% 降至3.48%;⑤關鍵設備投資費用的降低使得施工階段相應設備的安裝維修和廠房建筑等直接投資費用也隨之降低,因此導致總投資降低了23.71%。

圖6 CtEG和SO-CtEG過程總投資

4.3.2 平均生產成本對比分析

根據上述方法模型對CtEG 和SO-CtEG 工藝進行平均生產成本對比分析,如圖7所示。相比于傳統CtEG 工藝,由于用煤量大幅度下降,所以SOCtEG 工藝原材料費用遠低于傳統工藝。其次,SO-CtEG 工藝固定投資的降低也有效減少了新工藝的折舊費和維檢費,而且新工藝多余的氧氣可作為副產品,最終使得SO-CtEG 工藝平均生產成本從5377 元/噸降低到4455 元/噸。但是,根據國家能源局發布的2020 年光伏工業用電的電價[34],計算得到兩個工藝的電力成本,發現由于SO-CtEG工藝消耗較多的電力,故公用工程成本高于CtEG工藝。

圖7 CtEG和SO-CtEG過程的平均生產成本

4.3.3 內部收益率

根據總投資、生產成本和收入計算得到CtEG和SO-CtEG 工藝的內部收益率分別為11.78%和20.63%,如圖8所示。這主要是由于SO-CtEG工藝具有較明顯的成本和投資優勢。因此,本文提出的SO-CtEG工藝具有更好的經濟性能和市場競爭力。

圖8 CtEG和SO-CtEG工藝內部收益率

4.3.4 原料煤價格與乙二醇價格對CtEG 和SOCtEG過程競爭力的影響

由于經濟效益會受到多種因素的影響,諸如原材料和產品市場價格影響。因此,本文研究了原煤、乙二醇價格對CtEG 和SO-CtEG 工藝內部收益率的影響,用以考察比較兩種工藝抗市場風險能力。當原煤價格在250~650 元/噸范圍內波動時,CtEG 和SO-CtEG 工藝競爭力的影響如圖9(a)所示。當煤價從250 元/噸升高到650 元/噸時,CtEG 和SO-CtEG 工藝內部收益率都相應降低。但原煤價格波動對SO-CtEG 工藝影響較小,即使原煤價格超出市場價達到650 元/噸,該工藝過程依舊保持了較高的競爭力。這是因為相比于CtEG 工藝,SO-CtEG 工藝降低了總投資和平均生產成本,尤其是原料成本。本研究將IRR 基準值設置為12%,圖中虛線上方代表該工藝可盈利,下方代表不具有競爭力。對于CtEG工藝,只有當煤價低于340元/噸才具有較好的經濟效益,而當煤價高于340 元/噸時,傳統CtEG 工藝的IRR 低于基準值。因此,相比于CtEG工藝,SO-CtEG工藝更具競爭優勢。

圖9 原煤價格和乙二醇價格波動對CtEG和SO-CtEG工藝內部收益率的影響

由于乙二醇產品價格的變化影響CtEG 和SOCtEG 工藝的總收入,可直接改變其經濟效益。因此通過在5850~9100元/噸范圍內改變乙二醇價格研究對CtEG 和SO-CtEG 工藝競爭力的影響如圖9(b)所示。隨著乙二醇產品價格的升高,CtEG 和SOCtEG 工藝的內部收益率增加。當乙二醇產品價格高于6370 元/噸時,SO-CtEG 工藝的內部收益率即可高于基準收益,而對于CtEG 工藝,需要當乙二醇的價格高于8340 元/噸時才具有較好的經濟性能。因此,與CtEG 工藝相比,SO-CtEG 工藝具有更好的經濟效益和抗市場風險的能力。

5 結論與展望

基于我國富煤的能源結構以及乙二醇自給率常年低于50%,發展煤制乙二醇具有較好的市場前景。為了有效降低該過程高碳排放的問題,立足于我國大型煤化工項目多處于風、光能較豐富地區,提出了一種耦合固體氧化物電解池的煤制乙二醇新工藝(SO-CtEG)。通過對其進行詳細的技術經濟分析,并與傳統煤制乙二醇過程相比,得出如下結論:①在技術性能方面,SO-CtEG 過程的碳元素利用效率從22.48%提升至48.61%,?效率從30.68%提升至45.50%;②在經濟性能方面,SOCtEG過程使得總投資從87.74億元降至67.04億元,平均生產成本從5377 元/噸降至4455 元/噸,內部收益率從11.78%提升至20.63%;③SO-CtEG 新工藝具有更好的抗市場風險的能力,例如,當煤價低于340 元/噸和乙二醇價格高于8340 元/噸時,傳統煤制乙二醇的內部收益率才高于基準收益,而SOCtEG 新工藝只需乙二醇價格高于6370 元/噸。因此,將固體氧化物電解池制氫技術與煤化工進行耦合,既能提升原有系統的質能效率,又能取得更佳的經濟效益,是未來煤化工低碳高效化發展重要研究方向之一。

在今后的研究過程中,還需進一步優化固體氧化物電解池制氫技術的結構以及開發新型電解質和電極材料;探討可再生能源的配置成本和波動特性對系統電力成本的影響;并借助過程系統工程研究方法與工具,進一步優化SO-CtEG 新工藝的物流、能量和水網絡,實現物流和能流緊密連接、系統性能綜合最優。此外,煤制乙二醇新技術的發展與應用還面臨著市場、政策和技術等方面的不確定性,建議采用實物期權分析(ROA)法進一步定量分析不確定條件下的項目最優價值和對應的投資策略。