液壓支架支護狀態(tài)感知與數(shù)據處理技術

龐義輝

(1.中煤科工開采研究院有限公司,北京 100013;2.天地科技股份有限公司,北京 100013)

0 引言

隨著國家發(fā)展改革委等八部委聯(lián)合印發(fā)《關于加快煤礦智能化發(fā)展的指導意見》,我國煤礦智能化建設進入新階段[1-2]。以綜采設備群智能協(xié)同控制為主要特征的工作面智能開采技術是智能化煤礦建設的關鍵,而液壓支架支護狀態(tài)感知與數(shù)據處理是進行綜采工作面智能決策與自動控制的基礎。

液壓支架是進行采場圍巖穩(wěn)定控制的主要支護設備,國內外學者對液壓支架與圍巖的耦合作用關系及液壓支架支護姿態(tài)、載荷、應力應變、推移行程等特征參量感知進行了深入研究。錢鳴高等[3]提出的“砌體梁理論”與宋振騏[4]提出的“傳遞巖梁理論”為我國綜采工作面液壓支架-圍巖支護控制奠定了基礎。王國法等[5-6]通過對頂板巖層斷裂結構與液壓支架載荷動態(tài)變化過程進行深入研究,揭示了液壓支架與圍巖的“三耦合”作用原理,提出了液壓支架對圍巖支護質量的綜合評價方法。文獻[7-12]系統(tǒng)分析了液壓支架的承載特性分區(qū)、沖擊動載響應特性、工作阻力計算方法等,為液壓支架的結構參數(shù)優(yōu)化設計提供了技術支撐。

隨著新一代智能傳感技術快速發(fā)展[13-14],液壓支架智能感知技術與裝備逐步得到推廣應用,電液控制系統(tǒng)可實現(xiàn)對整個工作面的液壓支架載荷、姿態(tài)等進行實時監(jiān)測[15],獲得海量的感知數(shù)據。美國相關學者研發(fā)了工作面頂板巖層監(jiān)測與控制系統(tǒng)、液壓支架監(jiān)測與評估系統(tǒng)、液壓支架支護載荷數(shù)據分析軟件等[16-18],可實現(xiàn)對頂板來壓、液壓支架載荷、支護質量等進行監(jiān)測與數(shù)據分析。澳大利亞相關學者開發(fā)了綜采工作面視覺分析技術、頂板來壓預測系統(tǒng)等,實現(xiàn)了對液壓支架監(jiān)測數(shù)據的智能感知與分析處理[19-20]。德國相關電液控制系統(tǒng)制造企業(yè)研發(fā)應用了液壓支架支護高度、壓力、姿態(tài)等監(jiān)測裝置,開發(fā)了相關數(shù)據處理軟件,取得了初步的應用效果[21]。我國學者研發(fā)應用了多種類型的有線、無線液壓支架支護狀態(tài)感知元件,開發(fā)了基于壓力變化/時間變化的頂板采動應力監(jiān)測裝置、液壓支架支護狀態(tài)感知與數(shù)據分析系統(tǒng)等[22-24],初步實現(xiàn)了對頂板巖層斷裂失穩(wěn)及液壓支架初撐力、工作阻力、支護姿態(tài)等數(shù)據進行實時采集與分析處理。

現(xiàn)有液壓支架支護狀態(tài)感知與數(shù)據處理技術主要是對液壓支架初撐力、循環(huán)末阻力等進行統(tǒng)計分析,存在感知信息不充分、數(shù)據挖掘不深入、預測預警不精準等問題。本文分析了采動應力與頂板斷裂、液壓支架載荷的關系,提出了基于頂板斷裂失穩(wěn)、液壓支架承載特征參量等綜合信息的液壓支架支護狀態(tài)感知技術架構,研究了液壓支架支護狀態(tài)感知數(shù)據挖掘與利用方法,為實現(xiàn)液壓支架自適應支護及頂板災害超前預測預警提供技術支撐。

1 采動應力與頂板斷裂、液壓支架載荷關系

煤層開采后在圍巖內形成的采動應力是頂板巖層發(fā)生斷裂失穩(wěn)及液壓支架發(fā)生壓架事故的主要力源[25]。目前,主要采用應力解除法、水壓致裂法等方法獲取采場的原始地應力[26],通過鉆孔應力計、空心包體應變計等監(jiān)測采動應力,筆者提出采用基于彈性波的三維CT技術對采動應力的相對變化值進行監(jiān)測[27]。采場上覆巖層斷裂失穩(wěn)過程目前尚沒有比較理想的監(jiān)測手段,主要采用微震、地音等監(jiān)測技術對巖層斷裂進行推演,或采用相似模擬、數(shù)值模擬等方法對上覆巖層斷裂失穩(wěn)過程進行分析。

為分析采動應力與頂板斷裂過程之間的關系,對陜煤集團神木紅柳林煤礦、陜西未來能源化工有限公司金雞灘煤礦、中煤新集口孜東煤礦大采高工作面礦山壓力進行了現(xiàn)場實測與數(shù)值反演分析,初步得到了三向采動應力與頂板巖層斷裂失穩(wěn)過程之間的關系[28-29]。隨著工作面持續(xù)推進,頂板巖層的最大主應力、中間主應力均呈現(xiàn)出先增大、后減小、再增大的趨勢,最大主應力一般在工作面前方約10 m處達到峰值,并在工作面后方約25 m處取得最小值,隨后緩慢增大;由于頂板巖層在工作面后方難以形成穩(wěn)定的承載結構,中間主應力同樣在工作面后方約25 m處取得最小值,但隨著上覆巖層逐漸壓實,中間主應力在工作面后方呈現(xiàn)出急劇增大的趨勢;最小主應力在頂板巖層斷裂失穩(wěn)過程中發(fā)生劇烈變化,但在采空區(qū)壓實過程中變化不大。

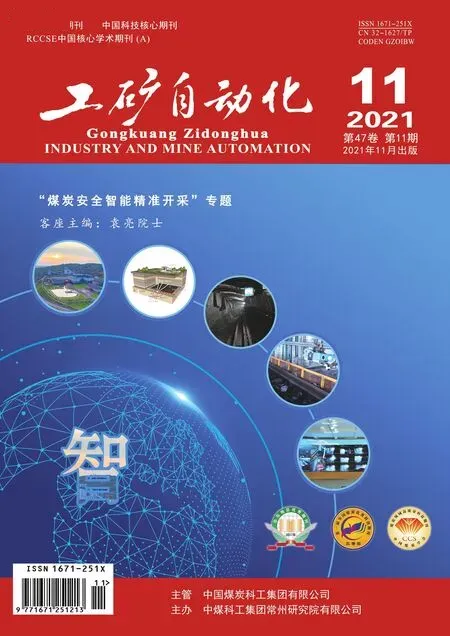

由于頂板巖層的垂直位移可反映上覆巖層斷裂失穩(wěn)過程,為此,提出了頂板巖層斷裂失穩(wěn)過程的“五階段”觀點[29],即采動應力增大階段、頂板離層階段、頂板斷裂失穩(wěn)階段、上覆巖層斷裂失穩(wěn)階段、壓實穩(wěn)定階段。在頂板離層階段,頂板巖層的垂直位移很小,但垂直應力迅速減小至零,失去了垂直方向的傳力條件,水平應力此時卻急劇增大,之后震蕩下降,當水平應力達到最大值后,頂板巖層結構發(fā)生斷裂失穩(wěn),水平應力迅速減小、垂直位移急劇增大。此時,液壓支架載荷既受到直接頂巖層、基本頂巖層斷裂后的自身質量(靜載荷)影響,又受到頂板巖層斷裂失穩(wěn)瞬間對液壓支架動載沖擊(動載荷)的影響,同時還與液壓支架支護姿態(tài)有關。大采高工作面液壓支架合理工作阻力計算應考慮液壓支架對煤壁片幫的控制,為此,筆者基于液壓支架與圍巖的耦合動力學模型、與煤壁片幫的“拉裂-滑移”力學模型,提出了液壓支架合理工作阻力確定的“雙因素”控制方法[28],如圖1所示。

圖1 液壓支架合理工作阻力確定的“雙因素”控制方法

2 液壓支架支護狀態(tài)感知技術

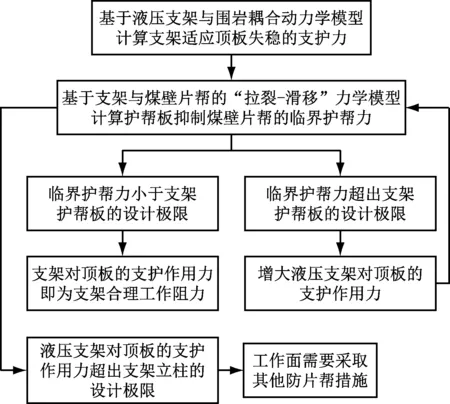

液壓支架支護狀態(tài)主要包括液壓支架自身姿態(tài)、液壓支架與頂?shù)装宓南鄬ψ藨B(tài)、液壓支架處于工作面的位置、液壓支架千斤頂壓力與位移、液壓支架連接銷軸應力與應變等,液壓支架支護狀態(tài)特征參量如圖2所示。通過液壓支架立柱下縮量、平衡千斤頂行程、頂梁傾角、掩護梁傾角、底座傾角可計算出液壓支架自身姿態(tài)[30],但工作面一般存在一定的仰俯角與側向傾角,僅獲取液壓支架自身姿態(tài)難以確定液壓支架支護狀態(tài),需要確定液壓支架與頂?shù)装宓南鄬ψ藨B(tài)。在液壓支架前方刮板輸送機中部槽位置安裝傾角傳感器可監(jiān)測液壓支架下一個推移步距后工作面底板的三向傾角(絕對角度),對移架后監(jiān)測的液壓支架自身姿態(tài)與刮板輸送機中部槽監(jiān)測結果進行對比,便可獲取液壓支架相對于工作面頂?shù)装宓南鄬χёo姿態(tài)[31](仰俯角與側向傾角)。

圖2 液壓支架支護狀態(tài)特征參量

目前,液壓支架主要承載構件的壓力、位移、傾角等參數(shù)主要采用接觸式傳感器進行監(jiān)測,但綜采工作面一般有100~200臺液壓支架,需要在每臺液壓支架上布設接觸式傳感器(圖3),傳感器數(shù)量非常多,存在液壓支架支護狀態(tài)感知信息獲取成本高、可靠性差、數(shù)據處理復雜、安裝管理困難、維護量大等問題。

圖3 液壓支架支護狀態(tài)感知傳感器布設

現(xiàn)有工作面一般很少按照圖3所示全面進行傳感器布設,難以實現(xiàn)對所有液壓支架的壓力、姿態(tài)等支護狀態(tài)進行全面感知,導致工作面液壓支架支護狀態(tài)感知信息不足。另外,由于傳感器的裝配與校對直接影響監(jiān)測效果,且開采環(huán)境的溫度、濕度、粉塵等對傳感器精度影響較大,工程現(xiàn)場經常出現(xiàn)監(jiān)測值異常、傳感器失效等問題。

非接觸式傳感器具有單次感知信息量大、布設簡單、安裝維護方便等優(yōu)點,比較適宜對井下液壓支架支護姿態(tài)進行感知。我國部分企業(yè)研發(fā)了無線、低功耗、自供電傳感器[32],初步解決了傳統(tǒng)傳感器功耗大、接線困難、不易組網、可靠性差等問題。另外,部分學者嘗試采用機器視覺方法對液壓支架支護姿態(tài)進行解算[33],但如何在高粉塵、水霧等影響下獲取成排液壓支架的整體姿態(tài)成像信息,以及在工作面推進過程中如何對雙目視覺進行標定,將直接影響監(jiān)測效果。基于機器視覺的非接觸式智能感知技術能夠較好地解決接觸式傳感器存在的布設數(shù)量多、安裝管理困難、運維成本高等問題,將是實現(xiàn)群組液壓支架支護狀態(tài)監(jiān)測的有效手段,但相關技術目前尚不成熟,尚未在液壓支架狀態(tài)感知領域進行廣泛推廣應用。

目前,我國絕大部分綜采工作面主要通過布設礦山壓力監(jiān)測分站的方式對液壓支架立柱壓力進行監(jiān)測,部分礦井采用電液控制系統(tǒng)實現(xiàn)了對整個工作面所有液壓支架的立柱壓力進行監(jiān)測,但均未對液壓支架支護狀態(tài)進行全面感知,僅獲取液壓支架立柱壓力難以對頂板冒頂、液壓支架壓架等事故進行超前預測預警或對事故原因進行分析。為此,筆者提出了基于液壓支架與圍巖耦合關系的液壓支架支護狀態(tài)綜合感知技術架構,如圖4所示。

圖4 液壓支架支護狀態(tài)綜合感知技術架構

根據采場上覆巖層的巖性與物理力學性質、初始地應力場、工作面開采技術參數(shù)等,可獲取工作面頂板巖層三向采動應力,并對頂板巖層斷裂結構、失穩(wěn)過程進行推演;通過對液壓支架自身姿態(tài)、立柱壓力、平衡千斤頂壓力/拉力、連接銷軸應力/應變進行感知,可建立液壓支架靜力學與動力學模型、載荷-姿態(tài)模型及運動學模型,從而對液壓支架支護狀態(tài)進行分析推演;將液壓支架支護狀態(tài)與頂板巖層三向采動應力、斷裂失穩(wěn)過程進行綜合推演分析,可為實現(xiàn)液壓支架自適應支護及異常支護工況、頂板災害預測預警提供數(shù)據支撐。

3 液壓支架支護狀態(tài)感知數(shù)據處理及預測技術

目前,液壓支架支護狀態(tài)感知數(shù)據(主要是立柱壓力)處理技術主要是對液壓支架的初撐力、循環(huán)末阻力等進行統(tǒng)計分析,計算工作面來壓步距、動載系數(shù)、來壓強度等指標,但對感知數(shù)據的挖掘利用不足[34-36],分析結果的可解釋性比較差,難以指導工程實踐。

隨著大數(shù)據、云計算、邊緣計算等技術快速發(fā)展,機器學習、深度學習、遺傳算法、集成算法等逐漸在煤礦智能化領域應用,為液壓支架支護狀態(tài)感知數(shù)據處理及預測提供了新的技術路徑。但由于液壓支架支護狀態(tài)感知數(shù)據維度較低,一般只有液壓支架壓力、姿態(tài)等數(shù)據,并且液壓支架壓力、姿態(tài)及圍巖的相關感知數(shù)據存在一定的關聯(lián)關系,具有維度低、樣本數(shù)量少、多特征參量關聯(lián)的特點,導致傳統(tǒng)的人工智能算法難以直接應用于感知數(shù)據處理與預測,需要進行針對性的算法開發(fā)。

由于液壓支架立柱壓力受到頂板巖層采動應力、工作面推進速度、液壓支架與頂板巖層斷裂線的相對位置關系等因素影響[37-38],在工作面推進過程中液壓支架持續(xù)重復降架、移架、升架、支護等循環(huán)動作,其工作阻力的大小、變化規(guī)律具有明顯的時間效應,是一種隨著時間推移呈現(xiàn)出動態(tài)循環(huán)變化的時間序列數(shù)據[39]。時間序列數(shù)據分析方法主要分為2類[40]:① 基于統(tǒng)計學原理的時間序列數(shù)據模型;② 采用機器學習、深度學習(循環(huán)神經網絡、長短期記憶人工神經網絡)等智能算法進行時間序列數(shù)據建模分析。筆者基于口孜東煤礦液壓支架壓力現(xiàn)場實測數(shù)據,采用滑動窗口方法、差分整合移動平均自回歸(Autoregressive Integrated Moving Average,ARIMA)算法、季節(jié)性差分自回歸滑動平均(Seasonal Autoregressive Integrated Moving Average,SARIMA)算法對監(jiān)測數(shù)據進行分析[41]。由于液壓支架支護狀態(tài)感知數(shù)據具有一定的循環(huán)周期特征,采用帶有周期項的SARIMA算法取得了較好的數(shù)據擬合效果,對下一個時刻的液壓支架載荷預測效果較好,而對下一個液壓支架支護循環(huán)周期的預測效果較差,需要根據液壓支架的循環(huán)支護特性進行相關算法開發(fā)。

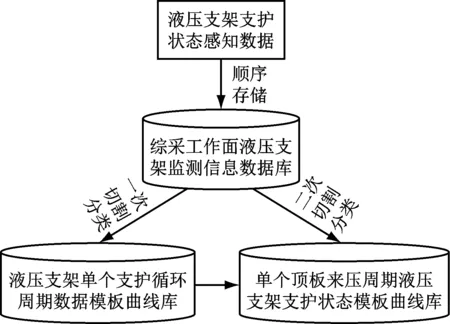

針對液壓支架循環(huán)支護壓力預測難題,筆者提出了基于液壓支架壓力數(shù)據擬合模板曲線庫的預測思路[42],如圖5所示。首先,以液壓支架的1個支護循環(huán)周期為基礎,對監(jiān)測的液壓支架支護狀態(tài)感知數(shù)據(主要為液壓支架壓力數(shù)據)進行切割,可采用滑動窗口方法、ARIMA算法、SARIMA算法等對每一個支護循環(huán)周期的數(shù)據進行擬合分析,并根據擬合數(shù)據特點進行分類(正常支護工況、異常支護工況、頂板來壓等),基于數(shù)據擬合結果可構建液壓支架單個支護循環(huán)周期數(shù)據模板曲線庫。然后,以1次頂板來壓為1個周期對液壓支架支護狀態(tài)感知數(shù)據進行切割,將每個頂板來壓周期劃分為基于單個液壓支架支護循環(huán)周期模板曲線的數(shù)據段,由此建立單個頂板來壓周期的液壓支架支護狀態(tài)模板曲線庫。最后,根據液壓支架支護狀態(tài)實時采集數(shù)據,采用相關數(shù)據算法對單個液壓支架支護循環(huán)周期的數(shù)據發(fā)展趨勢進行預測,并在液壓支架單個支護循環(huán)周期數(shù)據模板曲線庫內進行比對分析,確定最有可能的液壓支架支護狀態(tài)發(fā)展趨勢,根據不同的單個液壓支架支護狀態(tài)曲線關聯(lián)關系,采用相關算法在單個頂板來壓周期的液壓支架支護狀態(tài)模板曲線庫中進行對比分析,從而確定1個頂板來壓周期的液壓支架支護狀態(tài)發(fā)展趨勢,基于數(shù)據分析處理結果,實現(xiàn)對液壓支架異常支護工況的超前預測預警。

圖5 基于模板曲線庫的液壓支架支護狀態(tài)感知數(shù)據分析預測

基于采動應力與液壓支架支護狀態(tài)之間的映射關系,筆者提出了頂板災害智能預測平臺技術架構(以兩柱掩護式液壓支架為例),如圖6所示。通過對大量的液壓支架壓力、液壓支架絕對姿態(tài)、液壓支架相對姿態(tài)進行監(jiān)測及數(shù)據映射分析,建立液壓支架載荷-姿態(tài)特征庫。將工作面現(xiàn)場監(jiān)測的液壓支架頂梁傾角、立柱壓力、立柱下縮量等相關信息置入液壓支架載荷-姿態(tài)特征庫進行比對,判斷液壓支架支護狀態(tài)是否存在異常。如果存在異常,進行支護狀態(tài)異常報警,并對液壓支架載荷、姿態(tài)進行調整;如果沒有異常,基于上述液壓支架1個支護循環(huán)周期的載荷預測方法,進行下一個液壓支架支護循環(huán)周期載荷變化規(guī)律的預測,并將預測結果置入液壓支架單個支護循環(huán)周期數(shù)據模板曲線庫進行比對,采用分類算法確定液壓支架的載荷變化模板曲線,并與頂板災害發(fā)生閾值進行對比。如果預測值超出閾值,進行災害報警;如果預測值沒有超出閾值,將預測的液壓支架單個支護循環(huán)周期數(shù)據模板曲線置入單個頂板來壓周期的液壓支架支護狀態(tài)模板曲線庫,預測得出下一個頂板來壓周期的液壓支架載荷變化規(guī)律,并與頂板災害發(fā)生閾值進行對比,如果預測值超出閾值,進行災害報警。當完成1個液壓支架支護循環(huán)周期的液壓支架載荷監(jiān)測時,將監(jiān)測數(shù)據存入液壓支架單個支護循環(huán)周期數(shù)據模板曲線庫;當完成1個頂板來壓周期的液壓支架載荷監(jiān)測時,將監(jiān)測數(shù)據存入單個頂板來壓周期的液壓支架支護狀態(tài)模板曲線庫,增加樣本數(shù)量,提高頂板災害預測準確性。

圖6 頂板災害智能預測平臺技術架構

4 結語

液壓支架支護狀態(tài)感知與數(shù)據處理是實現(xiàn)液壓支架自適應支護及頂板災害超前預測預警的關鍵。壓力傳感器、位移傳感器、行程傳感器、傾角傳感器等傳統(tǒng)接觸式傳感器難以適應工作面群組液壓支架支護狀態(tài)全面感知的要求,亟需開展非接觸式傳感器的研發(fā);由于液壓支架為被動承載支護裝置,僅獲取液壓支架支護狀態(tài)難以實現(xiàn)對圍巖控制效果、頂板斷裂結構的反演分析,需要基于液壓支架與圍巖的耦合作用關系,對二者的感知信息進行數(shù)據關聯(lián)分析;傳統(tǒng)的人工智能算法難以適應液壓支架支護狀態(tài)感知數(shù)據維度低、樣本數(shù)量少、多特征參量關聯(lián)的特點,將圍巖結構力學模型、液壓支架支護狀態(tài)模型、液壓支架運動學模型、液壓支架動力學模型與基于感知信息的數(shù)據驅動模型進行綜合分析,深入開展機器視覺、數(shù)據挖掘、多目標優(yōu)化、集成算法、遺傳算法等在液壓支架支護狀態(tài)感知數(shù)據處理領域的融合應用,將為實現(xiàn)液壓支架自適應支護、頂板災害預測預警提供技術支撐。