對頂式貯葉柜往復布料車輸送帶雙驅動裝置的研究及應用

方瑞萍 田德興 張興禮 普云偉 肖智斌

(紅云紅河煙草(集團)有限責任公司 會澤卷煙廠, 云南 會澤 654200)

卷煙制絲過程中,常用貯柜來緩存物料或平衡物料水分,常用的貯柜有葉預配柜、葉柜、葉絲柜、梗柜、梗絲柜、葉絲柜和貯絲柜等。葉柜常用的是對頂式貯葉柜,即對一組柜子同時往復布料,在用的對頂式貯葉柜往復布料車均為“單驅動”形式,只在一端設置驅動電機,在往復布料運轉過程中,輸送帶正反轉(順時針轉向逆時針)換向時,會出現打滑現象,導致堵料停機,嚴重影響了制絲流水線的連續性生產,進而影響生產過程中產品質量的穩定性。為了解決“輸送帶打滑”這一問題,進行了對頂式貯葉柜往復布料車輸送帶“雙驅動”裝置的研制及應用研究。

1 現狀調查及原因分析

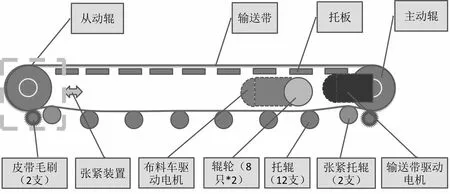

對頂式貯葉柜布料車由布料輸送帶、托板、主從動輥、托輥、張緊托輥,毛刷、布料車驅動電機、布料輸送帶驅動電機、輥輪及輥道組成。布料車驅動電機和布料輸送帶驅動電機各一個,分別位于布料車一端的兩側(如圖1 所示)。

圖1 對頂式貯葉柜布料車結構示意圖

輸送帶順時針運行時,輸送帶下部為松邊,輸送帶與驅動輥輪的包角∠AOC>180°(如圖2 所示),此包角為有效包角,包角越大摩擦力越大,保證了輸送帶不會打滑跳閘,物料也就不會堆積堵料。

圖2 輸送帶運行分析簡圖

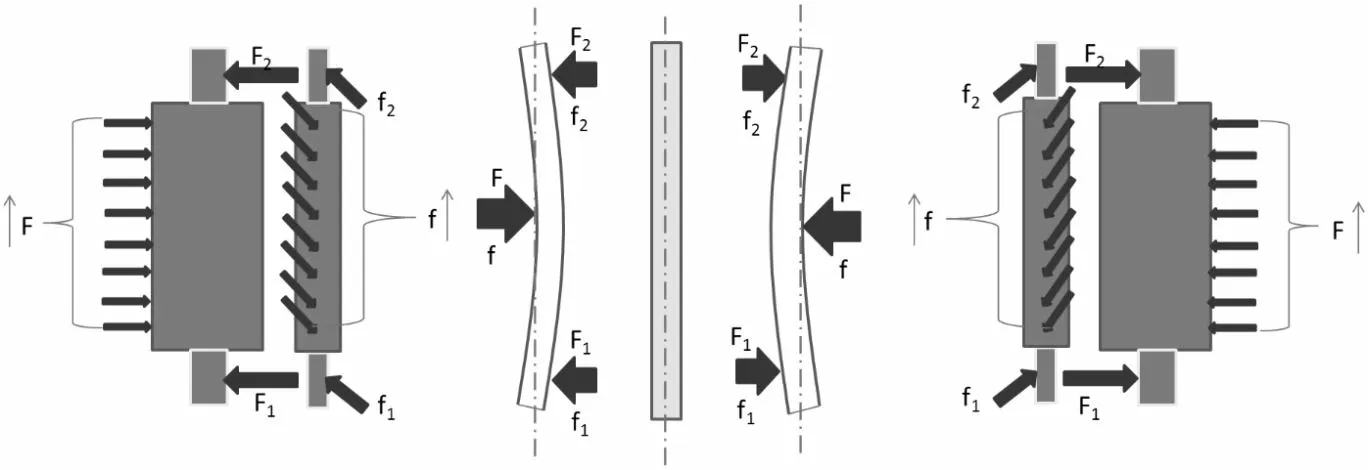

當順時針旋轉變為逆時針旋轉時的瞬間,因慣性的原因,導致包角∠AOC 內輸送帶與主動輥產生空隙,空隙夾角為∠DOE,因為∠DOE>∠EOC,所以此時的實際包角∠AOC=∠AOD+∠EOC<180° ,有效包角變小,摩擦力降低,因此,輸送帶出現打滑現象,物料就不斷堆積而堵料。在調緊張緊裝置或張緊托輥后堵料情況稍有好轉,有時出現堵料時,在不調節張緊裝置的情況下,在主從動輥位置推動或壓緊輸送帶后,輸送帶打滑跳閘現象消除,輸送帶隨主從動輥同步運行,物料布料入柜正常。但運行2-3 天后,堵料現象再次出現,即出現輸送帶打滑和電機跳閘現象。將張緊裝置或張緊托輥調節至極限位置,輸送帶打滑現象仍然存在,甚至出現了過載跳閘情況。進一步分析得知,主從動輥及張緊托輥所受到的力F、F1、F2、f、f1、f2(如圖3所示,在此忽略托輥所受的重力和支撐力):F 是主從動輥受到輸送帶的張緊壓力,為水平向內的壓力,F1和F2是主從動輥受到兩邊張緊裝置的推力,為水平向外的壓力;f 是張緊托輥受到輸送帶的張緊壓力,為垂直向下的壓力,f1和f2是張緊托輥受到兩邊張緊裝置的推力,為垂直向上的壓力,因此:F=F1+F2,f=f1+f2,如圖3。

圖3 張緊托輥受理示意圖

將張緊調整至極限位置時,主從動輥及張緊托輥所受到的壓力F、F1、F2、f、f1、f2增至最大,會使托輥發生撓性彎曲變形,導致輥體不再同心,輥體要旋轉時所需要的扭矩已超出驅動電機所能提供的最大扭矩,所以當驅動電機順時針或逆時針旋轉啟動時,驅動電機就會跳閘。

當對頂式儲葉柜布料車輸送帶打滑跳閘現象出現后,葉片加料機就被迫停機,導致葉片加料工藝指標瞬間下降,最終會造成整批次葉片加料工藝指標的波動或下降,甚至是工藝指標不合格。

我廠在用的對頂柜共有7 種,其中包括對頂式貯葉柜,其布料車輸送帶均是由一個電機來驅動,即為“單驅動”方式,縱觀行業或其他廠家的對頂柜布料車,均為“單驅動”方式,包括設備制造廠家在設計制造時,考慮的也是“單驅”方式。針對對頂式貯葉柜“打滑跳閘”的問題,我們決定摒棄傳統驅動方式,開啟新的思路,探究新的驅動方式。

2 方法借鑒查新

通過行業資訊及國家知識產權局網站檢索,尋找到一些思路啟發。儲建華[1]等針對大型輸送機皮帶打滑問題,設計了一種典型絞車固定式張緊裝置,可廣泛應用于皮帶較長、結構較大的輸送設備中,但這種裝置適用于皮帶打滑以后的調整操作,不能起到預防作用。鐘武[2]公開了一種大載荷輸送帶的驅動裝置,第一驅動輥和第二驅動輥分別單獨連接有第一驅動裝置與第二驅動裝置,增加推動力的同時,使得旋轉輥與皮帶之間不會發生打滑的情況,有效提高運送速度的同時,保證了輸送過程的穩定性,避免出現原料抵達不及時的情況。洪健榮[3]等設計了一種輸送帶齒輪,用于輸送帶的驅動軸或換向軸,根據齒輪傳動的原理,輸送帶齒輪可以實現輸送帶與驅動輥輪同步運行,可減少打滑問題。畢懿琳[4]為解決輸送帶打滑故障,對輸送帶的受力進行分析,發現輸送帶與驅動輥筒的摩擦系數和包角過低都會導致輸送帶打滑,通過改變增面滾筒的位置來增大驅動滾筒的包角,有效地解決了輸送帶打滑的故障。

3 解決輸送帶打滑問題的方案選擇

根據文獻方法查新,并結合實際,就如何解決對頂式貯葉柜布料車輸送帶打滑的問題,提出以下創新方案。

方案一:把主動輥表面改為橡膠磨砂涂層

將光滑的主動輥表面進行橡膠涂層處理,以增大主動輥與輸送帶的摩擦力,從而防止輸送帶打滑。從理論上來分析,橡膠磨砂涂層與輸送帶的摩擦力比鋼輥的金屬表面與輸送帶的摩擦力確已增大,逆時針旋轉啟動時,輸送帶與主動輥的包角內產生間隙的可能性能夠減小,但不能完全消除,仍然會出現打滑現象,并且隨著運行時間的增長,半年或一年之后,因橡膠易于老化,橡膠涂層會破碎剝落,掉落至物料中,影響產品質量。

方案二:把主動輥表面改為金屬磨砂涂層

為了避免橡膠破碎剝落至物料中,將主動輥表面改為金屬磨砂涂層。從理論上來分析,金屬磨砂涂層也能增大主動輥與輸送帶的摩擦力,但同樣不能消除包角內產生間隙的可能性,并且鋼輥表面金屬磨砂涂層的工藝加工復雜,費用極高,且金屬磨砂涂層會過早磨損輸送帶內表面,縮短輸送帶的使用壽命。

方案三:改進主從動輥及輸送帶結構,將主從動輥與輸送帶的傳動方式改為同步齒形帶傳動原理

按照同步齒形帶傳動原理的思路,改進主從動輥及輸送帶結構,這樣一來,順時針和逆時針旋轉啟動時,輸送帶與主動輥是同步運行的,均不會出現輸送帶打滑現象,從原理上來說是可行的,但是實際上原布料車的結構改動較大,施工難度也較大,并且主從動輥及輸送帶造價比原機增加了3-5 倍,經濟性較差。

方案四:將傳動方式改為儲柜橫跑車往復帶式輸送機的結構

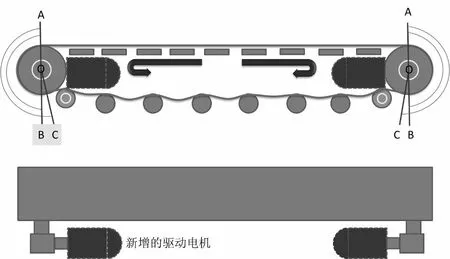

對儲柜整體結構進行改進,將主動輥設置在儲柜中間位置,增加張緊輥、托輥,重新設計制作儲柜墻板及底板,電機采用原電機型號,電控方式與原方式相同。但該方案成本高,改動大,施工難度大,并且對頂式儲葉柜布料車長度是往復布料車長度的2 倍以上,且自重和負載都遠比往復布料車要大,在實際應用中不能完全排除輸送帶打滑現象。經過從經濟性、技術難度、可靠性、可行性等方面分析,以上四種方案都存在一定的弊端,所以從布料車輸送帶運行過程的動力傳遞方面進行打滑原因的再次分析。順時針旋轉時,輸送帶上部為緊邊,下部為松邊,輸送帶與驅動輥輪的包角∠AOC 內不會產生空隙包角,輸送帶不會打滑,此時,動力傳遞依次是:驅動輥→緊邊→從動輥→松邊;而當順時針旋轉變為逆時針旋轉啟動的瞬間,因輸送帶下部為松邊,上部為緊邊,加之慣性的原因,輸送帶與驅動輥輪的包角∠AOC 內就會產生空隙包角∠DOE,所以有效包角變小,摩擦力降低,因此,輸送帶出現打滑現象,此時,動力傳遞依次是:驅動輥→松邊→從動輥→緊邊。進一步對比分析得知:要使輸送帶不打滑,輸送帶與驅動輥輪間就不能產生空隙包角,那么,順時針轉變為逆時針旋轉啟動時,就必須保證動力傳遞也依次是:驅動輥→緊邊→從動輥→松邊。這由原驅動輥驅動是無法實現的,因此,如果在原從動輥上加裝一個同樣的輸送帶驅動電機,將原從動輥變為驅動輥,兩個電機同時驅動,既“雙驅動”,就能實現相同的動力傳遞方式,運行示意圖如圖4 所示。在電控方面,兩個電機可以共用原有的變頻器或饋電器來提供同步驅動控制,簡化了電控方法。

圖4“雙驅”布料車運行示意圖

因此,最終可行的是方案五:單驅動變雙驅動,在原從動輥上加裝輸送帶驅動電機。

4 措施制定及實施

根據總體最佳方案的確定,經過現場的踏勘、測量、分析和研究,要在原從動輥上加裝輸送帶驅動電機,實現“單驅動”變“雙驅動”,結合總體方案的關鍵控制點,設計了如下實施過程:

實施一:改變從動輥結構

從改變從動輥結構及其安裝方面考慮,我們查閱了相關資料[5-7],作了現場的勘查、測量,以及與零配件加工廠的咨詢和銜接,進行了新輥筒及附件的選材、設計,并最終完成了新輥筒及其附件的加工、組裝等。

實施二:新驅動電機備件

根據現場對原驅動電機的查勘,按同樣的規格型號上報了驅動電機的采購計劃,并完成驗收。

實施三:實現輸送帶由“單驅動”變“雙驅動”的電控設計

根據現場查勘,以及對專業技術人員的多方咨詢,通過電工的智慧和努力,做好了“單驅動”變“雙驅動”的電控設計。

實施四:輥筒- 驅動電機和電源線的現場安裝

按照安裝布局的設置,在修理工和外協的緊密配合下,完成了輥筒- 驅動電機和電源線的現場安裝

實施五:輸送帶“雙驅動”的調試運行

按照電控設計的要求,在修理工和外協的緊密配合下,進行了電控的相應調試,調試后試機運行,通過試機運行檢驗,實現了輸送帶由“單驅動”變“雙驅動”的電控運行。

5 效果驗證

經過后期生產運行觀察,改造后的對頂式貯葉柜布料車未出現輸送帶打滑跳閘現象,保證了葉片線的連續生產,保障了葉片加料工藝指標的穩定控制,同時降低了葉片段整線或下道工序的生產停機頻次,也可避免其相關設備故障的產生,既減少了煙葉、水電氣汽的消耗量和設備維修的工作量,又保障了產品質量。

6 結論

對頂式貯葉柜布料車輸送帶用“單驅動”變“雙驅動”來解決輸送帶打滑的創新方法,對行業和其它生產廠具有一定的推廣應用價值,對設備生產廠家,在設計、制造方面具有較好的思路啟發,能起到觸類旁通的作用,具有較好的社會效益。