底盤控制臂用800 MPa級高強度鋼的疲勞特性研究

金 一 柳 進 甄 彤 張 梅

(上海大學材料科學與工程學院,上海 200444)

從20世紀80年代開始量產至今,先進高強度鋼已逐步發展到第三代,其中汽車常用鋼有雙相鋼、復相鋼、相變誘發塑性鋼和馬氏體鋼等,強度普遍為500~1 600 MPa,且具有高的碰撞吸收能、高的成形性和較低的平面各向異性。控制臂作為汽車底盤重要的承載件,在選材之初就應充分考慮其疲勞耐久性,因此有必要在工程應用前對底盤零部件材料的力學性能及疲勞性能進行評價研究。

微合金化高強度貝氏體鋼由于其優良的強韌性及擴孔性而成為底盤零部件的選材之一,多用于車身懸架控制臂,如圖1所示。鐵素體貝氏體/馬氏體復相鋼是低碳鋼或低合金高強度鋼經雙相區熱處理或控軋控冷后獲得,其組織特征是由強化相貝氏體/馬氏體和塑性相鐵素體構成的復相組織[1]。清華大學貝氏體鋼研究中心[2]成功開發了Mn-B系、Mn-Cr系、Mn-Si-Cr系等多種貝氏體馬氏體復相鋼,提出添加Mn元素降低貝氏體轉變溫度,同時利用空冷及低溫回火降低熱處理成本,使貝氏體復相鋼具有強韌性的同時提高了經濟效益。Mn-Si-Cr系貝氏體復相鋼具有良好的強度和延性匹配,在高強度下仍具有良好的成形性[3],可用來制造熱軋態控制臂。本文研究了兩種Mn-Si-Cr系微合金化貝氏體鋼CP800與FB800的疲勞性能,旨在提供汽車耐久可靠性設計的關鍵數據。

圖1 控制臂Fig.1 Control arm

1 試驗材料及方法

試驗材料選用3.5 mm 厚的CP800鋼與3.8 mm厚的FB800復相鋼。 單軸拉伸試驗在Zwick/RoellZ100型拉伸試驗機上進行, 拉伸速率3 mm/min,采用標距為80 mm的標準試樣。按照GB/T 26077—2010《金屬材料 疲勞試驗 軸向應變控制方法》[4]、GB/T 26076—2010《金屬薄板(帶)軸向力控疲勞試驗方法》[5]分別制備低周疲勞、高周疲勞試樣,尺寸如圖2所示。用砂紙打磨試樣表面去除加工痕跡,保證粗糙度Ra小于0.2,避免表面不光潔影響疲勞性能。

圖2 疲勞試樣尺寸Fig.2 Dimension of fatigue specimens

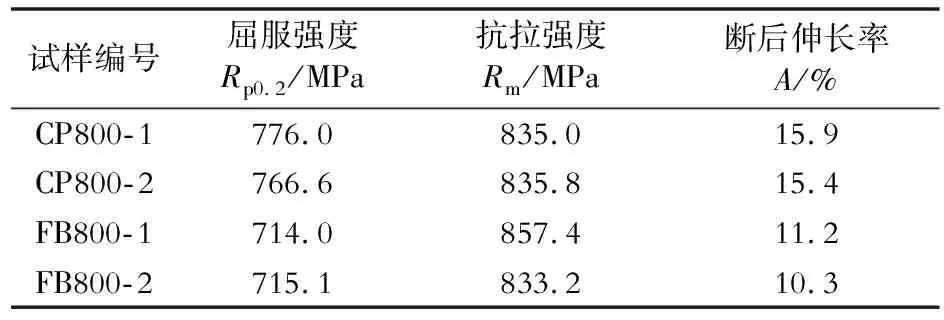

低周疲勞試驗在室溫和0.8%、0.6%、0.4%、0.3%、0.25%、0.2%及0.17% 7個應變幅值下進行,控制最大應變幅與最小應變幅之比為-1,恒定加載頻率為1 Hz,加載波形為三角波。使用標距為10 mm的機械引伸計采集實際應變幅值,通過計算機輔助設備讀取應力-應變的滯后環數據。根據Coffin-Manson-Basquin方程對低周疲勞試驗數據進行擬合,得到疲勞強度系數σf′、疲勞強度指數b、疲勞延性系數εf′、疲勞延性指數c等參數用于預測應變-壽命(E-N)曲線。

高周疲勞試驗采用力控加載,應力比R為0.1,通過“成組法”控制每級應力在試樣65%屈服強度下依次遞減25 MPa,選取6個應力級。隨后采用“升降法”測定疲勞極限應力值,即前一根試樣未達到107次循環就破壞,則下一次試驗降一級(應力的變化通常低于平均疲勞強度初期預估值的5%左右);如前一根試樣完成107次循環(通過),則后一次試驗升一應力級,如此重復進行升降試驗[6]。根據應力振幅S與斷裂次數N的關系繪制應力-壽命(S-N)曲線。

2 試驗結果

2.1 單軸拉伸力學性能

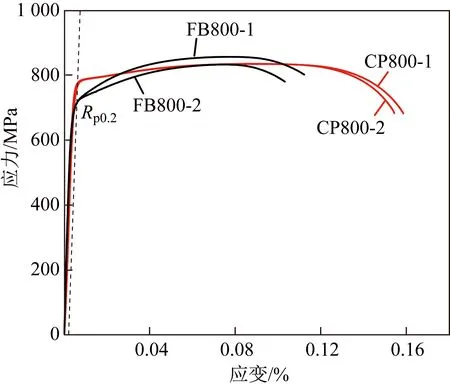

CP800與FB800鋼在單軸拉伸狀態下的工程應力-工程應變曲線如圖3所示,性能列于表1。可見兩種試驗鋼的屈服平臺都不明顯,CP800與FB800鋼的屈服強度分別為770與715 MPa;兩者抗拉強度相近,約835 MPa,但CP800鋼的斷后伸長率比FB800鋼高約4%。

圖3 CP800與FB800鋼的工程應力-工程應變曲線Fig.3 Engineering stress-engineering strain curves of CP800 and FB800 steels

表1 CP800與FB800鋼的單軸拉伸試驗結果Table 1 Uniaxial tensile test results of CP800 and FB800 steels

2.2 低周疲勞試驗

(1)

(2)

(3)

(4)

CP800與FB800鋼的應變-壽命(E-N)擬合曲線對比如圖4(d)所示,發現FB800鋼在短壽命區的疲勞性能更好,即在相同應變幅下表現出更高的疲勞壽命。但底盤部件壽命評估合格區間通常為105~106次,因此在低應變長壽命區CP800鋼表現出更高的疲勞壽命。

根據Coffin-Manson-Basquin的E-N曲線擬合方法,長壽命區擬合結果與彈性應變幅線性斜率擬合相關。試樣的彈性應變影響線性斜率的擬合如圖4(c)所示,在低應變幅控制下CP800鋼表現出彈性應變主導循環變形,而FB800鋼主要由塑性應變控制。在長壽命低應變區疲勞壽命主要取決于彈性應變,在相同抗拉強度級別條件下,CP800鋼的屈服強度更高[7],因此在彈性階段更高的抗疲勞損傷性能是其長壽命區疲勞壽命較高的主要原因。

圖4 循環應變-壽命(E-N)對數曲線Fig.4 Logarithm relation of cycle strain to fatigue life(E-N)

2.3 高周疲勞試驗

(5)

式中:S為應力級;n為試樣數;i為事件數。

圖5 CP800與FB800鋼的疲勞應力升降圖Fig.5 Up-and-down figures of fatigue stress of CP800 and FB800 steels

兩種試驗鋼的高周疲勞壽命如圖6所示,發現在給定應力級350~450 MPa區間內(圖中藍色區域),CP800鋼的高周疲勞壽命較低。但與低周疲勞性能相似的是,當應力級降低至300 MPa以下時,CP800鋼的高周疲勞壽命略微提高。CP800與FB800鋼具有相同的升降通過(Runout)應力級260 MPa,因此采用高周疲勞試驗評價兩者的疲勞性能無明顯差異,CP800鋼的平均疲勞極限值略高。

圖6 CP800與FB800鋼的高周疲勞試驗結果Fig.6 High cycle test results of CP800 and FB800 steels

3 疲勞特性對比

根據單軸拉伸試驗與疲勞試驗結果,CP800鋼由于更高的屈服強度與彈性應變能力,在低應變控制下有更好的低周疲勞性能,且高周疲勞試驗條件下有略高的平均疲勞極限值。

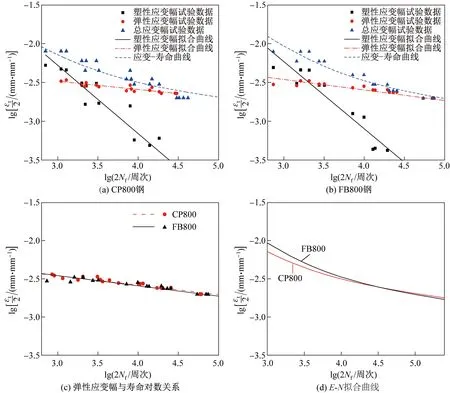

為了進一步比較強度對疲勞性能的影響,結合文獻及之前的研究成果,給出了覆蓋500~800 MPa強度級別高強度車身材料的低周疲勞E-N預測曲線,包括TL1114[8]、TRIP-SH[9]、FB590、HZFB590、FB780以及本文試驗鋼CP800與FB800,如圖7所示。

圖7 常用高強度鋼低周疲勞E-N曲線Fig.7 E-N curves of low-cycle fatigue life of the common high-strength steels

通過比較一定應變幅下的循環次數,能夠更直觀地比較不同強度鋼之間低周疲勞性能的差異。車身部件的失效壽命區間為105~106周次,如圖7中方框所示。發現CP800鋼在彈性應變階段的疲勞性能均高于其他幾種高強度鋼,其次為強度級別相近的FB800與FB780鋼,而幾種600 MPa強度級別的鋼均表現出較低的疲勞壽命。

通過比較分析得出,強度級別(屈服強度)越高的材料在低應變長壽命區,即彈性應變起主導作用的階段具有更好的低周疲勞性能。因此在底盤零部件疲勞耐久設計前,可以根據零件實際受載情況,在壽命評估區內選擇合適強度級別的材料,以符合耐久疲勞性及經濟性。

4 結論

(1)CP800與FB800鋼的抗拉強度相近,但CP800鋼的屈服強度約高50 MPa,斷后伸長率分別約為15%和11%。

(2)Coffin-Manson-Basquin方程能準確地擬合預測CP800及FB800鋼的低周疲勞性能,且CP800鋼在長壽命低應變區的低周疲勞性能更優。

(3)CP800與FB800鋼具有相似的高周疲勞極限應力級,通過升降法計算得到的平均疲勞極限分別為278和270 MPa。

(4)比較7種車用高強度鋼的低周疲勞壽命預測曲線發現,CP800鋼在相同應變幅下的105~106周次壽命區間具有更好的低周疲勞性能,其次為FB800及FB780鋼,而幾種600 MPa強度級別的鋼在長壽命區間的疲勞性能較差。