氫氣退火爐關鍵部件研究與開發

趙志然,李 明,黃志海,閆海蓮

(湖南紅太陽光電科技有限公司,湖南 長沙410000)

半導體技術的發展對半導體器件的品質要求越來越高,近十年來研究發現的硅中微小的原生缺陷如晶體的原生顆粒缺陷(COP)、激光散射層析缺陷(LSTD)等,都與硅中的氧有關。提升硅片質量的關鍵是使制作器件的硅表層中形成低氧區,以減少晶格缺陷。途徑之一就是采用氫氣退火工藝,在氫氣中進行高溫退火,通過氫促進氧的外擴散并與氧反應將氧消耗掉,以改善硅片質量。研究表明,氫氣退火能降低硅片中氧化層錯密度約一個數量級,對于減少硅片COP、LSTD等缺陷也有明顯效果[1]。

氫氣退火工藝主要在氫氣退火爐中完成,傳統工藝由96%的氮氣與4%的氫氣組成,在高溫條件下,通過混合氣體中微量氫氣與硅片中的氧發生反應,使硅片表層形成低氧區。這種混合性氣體具有非易爆性,屬于安全氣體[2],反應完的廢氣可直接進行排放。在氫氣退火工藝過程中,退火形成的低氧區的質量和厚度除受退火溫度和退火時間影響外,還與氫氣濃度相關,氫氣純度越高,雜質越容易從金屬表面逸出,雜質去除的速度越快,效果越好。隨著現代半導體技術的發展,純氫氣退火的需求日益明顯[3]。在純氫氣退火中,工藝過程排放的廢氣中含有高含量的殘余氫氣,直接排放至空氣中很容易達到氫氣爆炸極限4%~72%,稍有不慎即有可能發生著火或爆炸事故[4]。對氫氣退火爐爐門密封高溫密封及尾氣處理系統的處理有著較高的要求。

1 系統組成

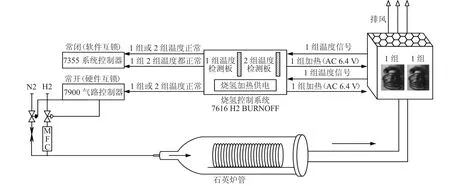

氫氣退火爐主要由反應腔體(石英爐管)、加熱爐體、進氣系統(氮氣和氫氣兩路氣體)、氫氣尾氣處理裝置、推舟系統等主要部分組成,如圖1所示[5]。

圖1 氫氣退火爐系統組成

氫氣尾氣處理裝置是涉及設備安全性能的最重要部分。包括反應管管口密封裝置以及廢氣處理系統。反應管管口密封裝置用于實現氫氣退火爐反應管管口在高溫環境下的可靠密封,避免氫氣泄露。氫氣退火爐廢氣處理系統用于實現氫氣尾氣的燃燒處理,避免其排放到外圍系統和環境中造成爆炸等危害。

2 爐門系統設計

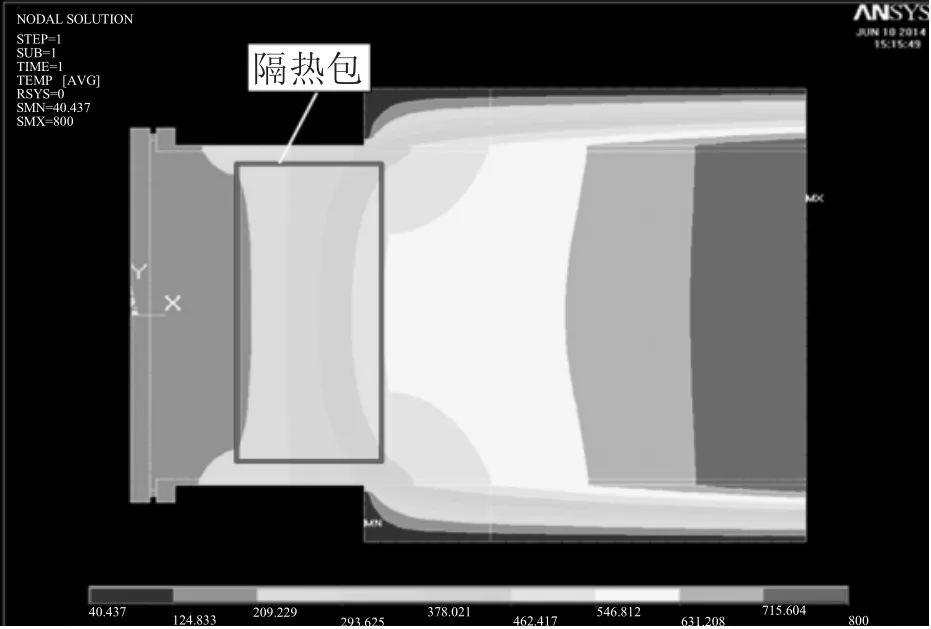

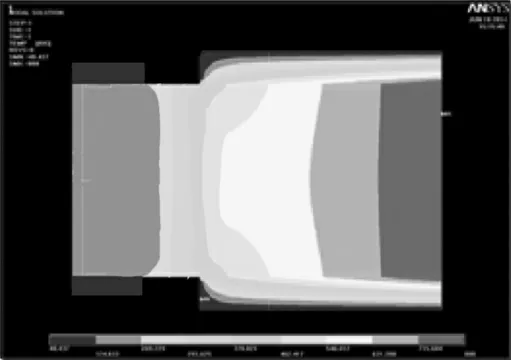

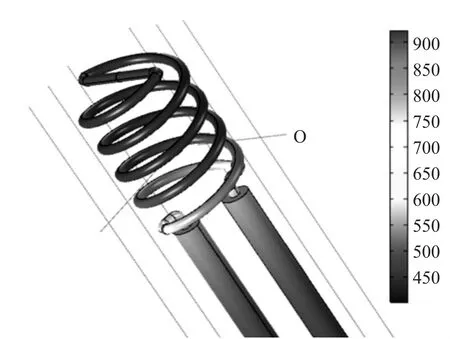

由于氫氣退火爐反應溫度較高,最高可達1 000℃。閉管臥式爐工藝過程中槳置于爐管中,槳上安裝有隔熱包。爐門由石英材料組成。爐門與石英管之間采用O型圈密封。建立其熱力學仿真模型。分別模擬有無隔熱包時的溫度場,如圖2、圖3所示。

由圖2、圖3可知,在爐門密封圈處,在不加隔熱包時密封圈處的溫度為250℃,在爐口處增加隔熱包后密封圈處的溫度顯著下降,溫度僅為180℃。對有隔熱包時密封圈處的實測溫度約在200℃左右,而氟橡膠的耐受溫度在250℃左右。一般情況下能夠滿足使用要求。但在密封條件要求較高的情況下,需增加設計的冗余量。為此需要對爐門處進行特殊的降溫處理,才能降低密封圈的使用環境溫度,提升密封圈的使用壽命和可靠性,確保設備的安全可靠。

圖2 有隔熱包時的溫度場

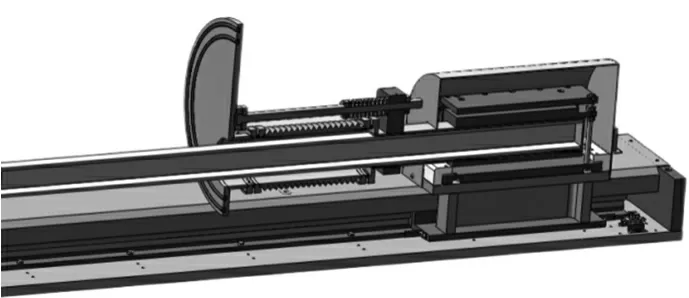

氫氣退火爐的反應管管口密封裝置主要由金屬水冷法蘭、金屬爐門、導向桿、金屬波紋管、槳夾座等機構組成。水冷法蘭由水冷法蘭支撐座、雙密封圈、密封圈支撐環、水冷法蘭套組成。水冷法蘭支撐座和水冷法蘭套通過螺釘連接,螺釘擰緊進而壓緊密封圈支撐環兩側的密封圈,密封圈因受擠壓而變形后緊貼密封圈達到密封的效果。水冷法蘭套內空連接2個水路接頭,分別接冷卻水進水和冷卻水出水。冷卻水將熱量帶走,保證密封圈處較低的溫度。金屬水冷法蘭和爐門系統如圖4、圖5所示。

圖4 水冷法蘭示意圖

圖5 爐門系統示意圖

根據閉管臥式爐的特點,增加了水冷法蘭套,建立其熱力學仿真模型,并分析密封圈處的溫度特性。根據模型仿真結果可知,當增加水冷法蘭套后,與石英管密封的密封圈的溫度降低至80℃,同時水冷法蘭接觸的金屬爐門密封圈處的溫度更是低至60℃,如圖6所示。為此可知增加水冷法蘭后的密封方式讓密封圈的工作環境溫度更低,可靠性更高。

圖6 增加水冷法蘭套后的溫度場

考慮到閉管氫氣退火爐的結構特點,金屬爐門套放在槳上,隨著槳前后運動。同時為了能夠保障爐門具有一定的自適應能力,金屬爐門用波紋管連接。當上述運動機構失效或者發生位置改變時,金屬爐門與水冷法蘭套之間密封將會無法保障。此時設備狀態無法監測,并存在氫氣泄露,有可能造成巨大的經濟損失和人員傷亡。為此設計如圖7所示的結構,保障設備的安全穩定運行。

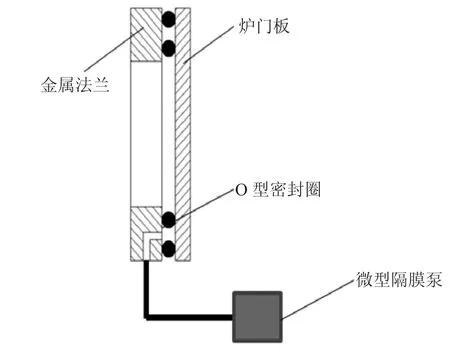

圖7 爐門密封結構示意圖

如圖7所示,將爐門板上的密封圈改為雙O型圈,在石英反應管密封法蘭端面與爐門板雙O型圈接觸的中間位置開設抽真空孔,增配一微型隔膜泵用于爐門貼合時兩個O型密封圈之間的本底真空檢漏,只有漏率控制在安全范圍內,才可進行下一步工藝,保證爐門與石英反應管密封法蘭端面的密封萬無一失。

3 尾氣燃燒裝置設計

在通氫氣的核心工藝中,退火爐反應管內為純凈的氫氣,同時根據工藝的要求需不斷的通入氮氣,將反應管內已經與晶硅反應的氫氣不斷的排出反應管。由于氫氣易燃易爆的特性,在排出反應管后需第一時間將氫氣進行處理。目前在氫氣使用的其他場合,氫氣尾氣的處理方式為燃燒處理。但目前國內市場上并無此類成熟產品,為此從安全性的角度考慮,設計一種新型的安全可靠的尾氣處理裝置是十分必要的。

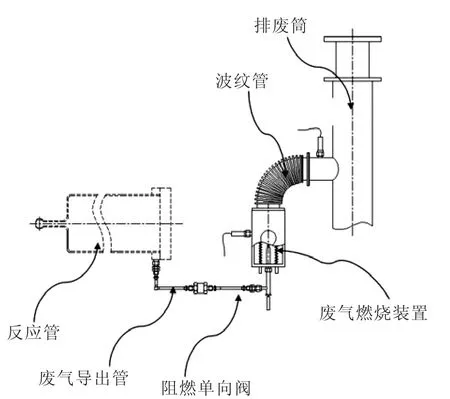

3.1 尾氣燃燒裝置基本組成

尾氣燃燒裝置組成如圖8所示。尾氣通過水冷法蘭套焊接的尾氣管輸送出,經過阻燃單向閥后進入氫氣燃燒裝置,經燃燒裝置處理后的尾氣經過波紋管進入到排廢筒內部。燃燒裝置內部有兩組電阻絲,雙重保護。保證尾氣能夠正常燃燒。

圖8 尾氣燃燒裝置結構示意圖

燃燒加熱絲的結構示意圖如圖9所示。

圖9 燃燒盒示意圖

3.2 安全邏輯關系及控制

加熱電阻絲通電,熱電偶實時檢測廢氣噴射管的出氣口處溫度,廢氣噴射管的出氣口處溫度至氫氣的燃點后,打開尾氣閥,廢氣依次經過廢氣導出管、阻燃單向閥導入廢氣噴射管,同時空氣經進氣孔進入燃燒腔室。

尾氣閥保持打開狀態一定時間后,火焰探頭如果未檢測到火焰,則發送火未燃信號,關閉尾氣閥并發出火未燃報警;火焰探頭如果檢測到火焰,則發送點火正常信號,尾氣閥保持打開狀態,廢氣與空氣中的氧氣燃燒;燃燒過程中氫氣檢測探頭實時檢測排廢筒內是否存在氫氣泄露,熱電偶實時檢測廢氣噴射管的出氣口溫度,火焰探頭實時檢測火焰有無,若出現氫氣泄露、溫度低于氫氣燃點或火焰熄滅,則關閉尾氣閥并發出氫氣泄漏報警信號、溫度低報警信號或火焰熄滅報警信號。燃燒產生的水蒸汽及殘余氣體經排廢筒排出。

3.3 燃燒加熱絲的設計

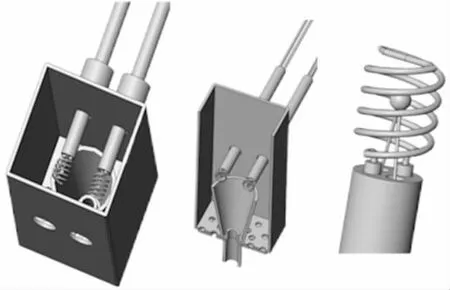

進口加熱絲的電極深入到加熱區,在使用過程中電極容易與加熱絲短聯,如圖10所示。短路后加熱絲的整體阻值將減小,電熱絲的整體溫度將升高,容易造成電阻絲燒壞的現象。同時進口加熱絲的電極深入到加熱區,電熱絲與電極之間的焊點處溫度較高,焊接處容易因高溫而燒熔、燒壞,進而導致電阻絲因斷路造成失效。威脅設備的使用安全。同時焊點位于電阻絲的內部,連接制造工藝較為復雜,制造成本也將不斷增加。

圖10 進口加熱絲結構

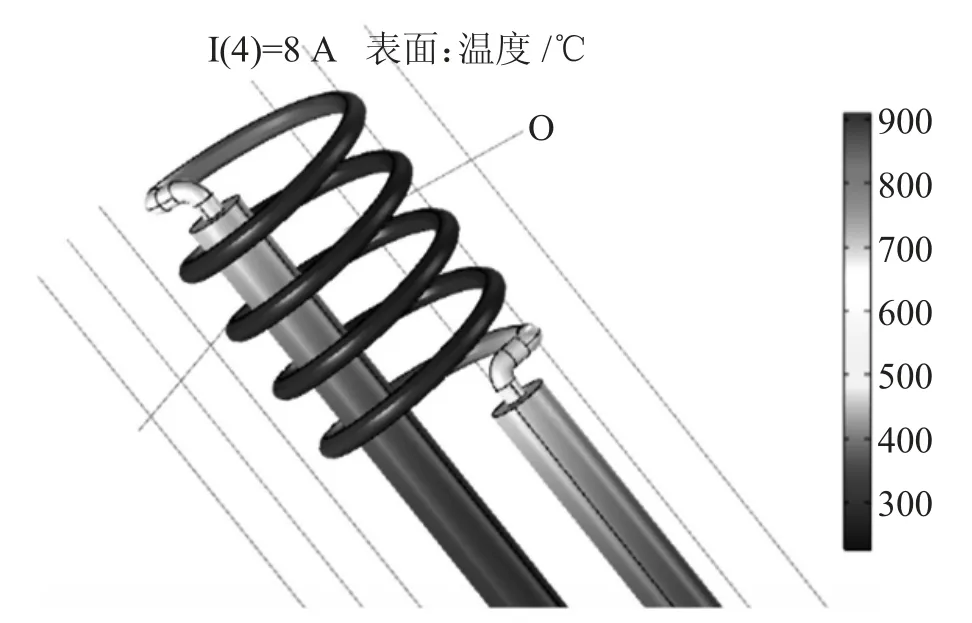

通過對進口電阻絲的分析,設計出如圖11所示的加熱絲結構,此加熱絲通過對加熱絲螺旋方向的控制,讓電極與加熱絲的焊接點、壓接點放置在加熱絲的外部,通過仿真分析,此時的焊接點的溫度較進口爐絲低一些。且所有焊接點均在加熱絲的外部,降低了制造成本和可靠性。

圖11 改進后加熱絲結構

4 結束語

通過對氫氣退火爐爐門密封系統和尾氣處理系統的總體設計介紹,著重分析了爐門密封的安全性邏輯、尾氣處理系統的安全邏輯。同時根據仿真對尾氣處理加熱絲進行了優化設計。氫氣退火爐交付使用后經過2年科研及生產實踐驗證,爐門密封系統和尾氣燃燒處理系統具備系統穩定性和安全性,對于尾氣處理的效果良好,能夠滿足工藝及生產的使用要求。