紅外探測器杜瓦真空壽命研究進展

石新民 ,莫德鋒 ,范 崔 ,張 陽 ,李 雪

(1.中國科學院上海技術物理研究所 a.傳感技術國家重點實驗室,b.紅外成像材料與器件重點實驗室,上海 200083;2.中國科學院大學,北京 100049)

0 引言

紅外探測器技術有探測精度高、環境適應性強的特點,廣泛應用于預警探測、情報偵察、精確打擊、夜視和氣象觀測等領域[1]。

目前紅外探測器向著超長線列、超大面陣的方向發展,這對紅外探測器封裝杜瓦提出了高可靠、長壽命及輕量化的要求,杜瓦是影響整個探測器組件可靠性的重要因素。圖1[2]為典型的集成式杜瓦封裝結構,光學窗口與外殼焊接并保持較低的漏率,紅外探測器焦平面陣列通過基板和冷平臺與冷指相連,斯特林制冷機為組件提供冷量維持工作溫度。杜瓦內部高真空的保持可以有效減少杜瓦漏熱,延長紅外探測器的工作壽命。當在杜瓦內部壓力升高到一定程度時,可以通過激活非蒸散型吸氣劑(NEG)吸收腔體內氣體,延長杜瓦的真空壽命。

圖1 典型的集成式杜瓦封裝結構圖Fig.1 Typical integrated Dewar packaging structure

本文介紹了國內外紅外探測器杜瓦真空壽命的研究進展,分析了紅外探測器真空壽命的影響因素,包括杜瓦漏氣、材料放氣等。總結了提高探測器杜瓦真空壽命的工藝。

1 杜瓦真空壽命研究進展

紅外探測器多用于航天、軍事等領域,國內外有諸多公司、科研院所對探測器杜瓦進行研究以滿足其長真空壽命、高可靠性的要求。

1.1 國外紅外探測器真空壽命研究進展

Sofradir從上個世紀90年代開始涉足紅外探測器空間應用及地球觀測[3]。2005年至2013年期間,Sofradir為金星快車、Spirale及CSO軍事衛星項目提供紅外探測器,可實現8~10年的真空壽命[4]。圖2為Sofradir開發的典型探測器,Daphnis探測器為1 280×720陣列,在整個系統使用壽命內無需真空維護;Jupiter探測器為1 280×1 024陣列,在典型的18年任務期限內無需真空維護并實現了緊湊、輕量化、低功耗和高可靠性,該杜瓦配備了NEG,內部表面采用了新型的鍍膜工藝,極大地降低了材料放氣率,與之前的技術相比,杜瓦真空壽命提高了8倍[5-7]。

圖2 Sofradir探測器產品圖Fig.2 Infrared detector products of Sofradir

德國AIM從1976年開始紅外技術研究,2005年開始涉足太空探測領域。2009年開始,AIM為德國EnMAP衛星項目設計紅外探測器,預計真空壽命為12年左右;2013年,AIM為氣象環境監測衛星提供探測器。以上兩個探測器都可實現全壽命周期全天候高可靠性運行,圖3為這兩款探測器產品圖。2013年為Sentinel-3衛星設計的海陸表面溫度輻射計交付,該探測器真空壽命在10年以上;同年AIM為韓國KOMPSAT 3A衛星設計的探測器可實現7年以上的真空壽命[8-9]。2017年為韓國KOMPSAT7衛星設計探測器,該探測器預期工作至少5年。截至2018年已經有13個AIM紅外探測器在太空工作。

圖3 AIM探測器產品圖Fig.3 Infrared detector products of AIM

英國SELEX ES近40年都在為太空項目生產各種紅外探測器,同時也為英國軍方提供先進的紅外設備。在軍用方面,開發了Albion、Falcon及Hawk等探測器。由于較小的間距以及更優化的布局,使得焦平面在縮小的同時像素更大,但是封裝體積并未發生明顯變化[10-11]。在太空項目方面,2002年SELEX為Envisat衛星設計了MIPAS儀器,2004年為歐洲氣象衛星MSG設計探測器,這些探測器可實現10年左右的真空壽命。2015年左右,SELEX為歐洲宇航局的MTG-S衛星設計的紅外探測器壽命至少為8.5年,為METOP-SG項目設計的IASI探測器真空壽命在7.5年以上。圖4為該公司探測器產品。

圖4 SELEX探測器產品圖Fig.4 Infrared detector products of SELEX

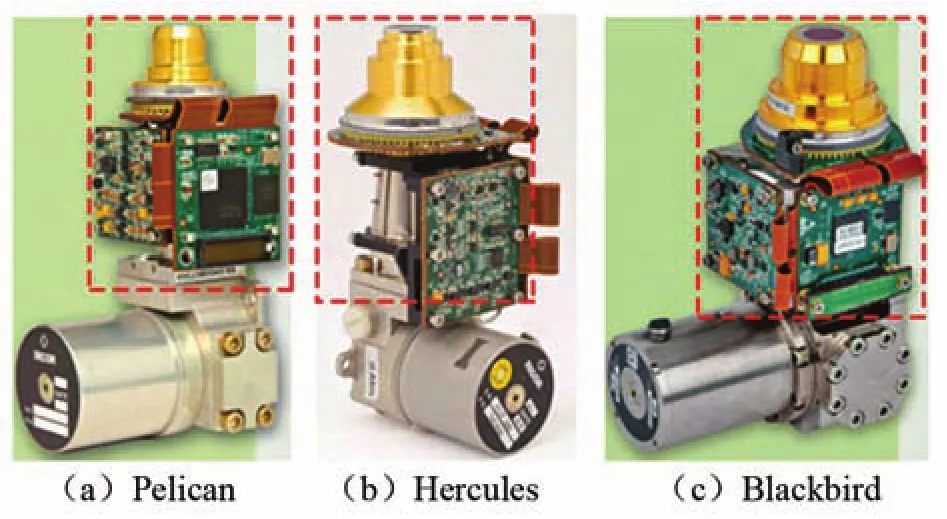

以色列Semiconductor Device(SCD)公司是一家具有國際領先水平的紅外探測器制造商。從2006年至2019年,依次研發了Pelican、Hercules、Pelican-D和Blackbird等探測器,雖然其焦平面規模變大,但是依舊可以集成在微型杜瓦中實現高真空壽命[12-14]。在航天方面,SCD的短波紅外探測器安裝在馬克斯·普朗克太陽能系統研究所研制的儀器上,同時也安裝在瑞典1 m太陽望遠鏡(SST)上,該型探測器真空壽命預計在5年以上;2018年,SCD為Hello world微小型衛星提供短波紅外探測器,該探測器發射至今已正常工作725天以上。SCD探測器產品如圖5所示。

圖5 SCD探測器產品圖Fig.5 Infrared detector products of SCD

美國Raytheon為美國陸軍生產640×480的雙頻第三代探測器,還設計并制造了一種可容納640×480或1 280×720FPA的戰術密封杜瓦[15-16]。挪威Sensonor AS設計了384×288規格的非制冷微幅射熱計,使用固液互擴散鍵合將蓋晶片鍵合到FPA晶片并維持真空腔壓力在0.01 Pa,并內置薄膜式NEG以維持壓力[17]。加拿大INO為非制冷型熱輻射探測器提出了真空壽命為25年的航天封裝方案,將帶有光學窗口的金屬腔體與可伐杜瓦底座密封并通過無氧銅管抽真空,內置薄膜式NEG。用512×3規格焦平面陣列測試航天封裝可靠性,結果表明該工藝可以使杜瓦保持較好的真空性能[18-19]。

1.2 國內紅外探測器真空壽命研究進展

上海技術物理研究所(SITP)1964年開始進行紅外物理與光電應用技術研究,參與了中國風云、高分和海洋等系列衛星及載人航天、月球及火星探測工程的載荷研制。其中,2002年發射的FY-1D衛星搭載掃描輻射計,截至2011年該載荷仍能正常工作;2008年發射的FY-3A衛星搭載的相關載荷截至2018年已經工作了10年。上海技術物理研究所為640×512及以下規模的非制冷紅外器件設計了全金屬材料封裝方案,該封裝方案可實現非制冷焦平面陣列10年以上的真空壽命[20-21]。

昆明物理研究所(211所)是國內最早從事紅外科學與技術研究的高新技術研究所之一。2006年該所開始中波碲鎘汞焦平面探測器研制,陸續研發了640×512及1 280×1 024規格的探測器;2013年研制的數字化中波焦平面探測器與同期國際水平相當。李建林等[22]研究發現杜瓦真空失效的壓力需大于1×10-2Pa,為實現15年的杜瓦真空壽命需要將杜瓦漏氣率控制在5×10-15Pa·m3/s以下。張亞平等[23]擬合了杜瓦材料出氣特性模型,并用該模型指導NEG用量以及材料烘烤工藝。

高德紅外公司基于已經研發的C330M、C615M紅外探測器的基礎,開發了1 280×1 024、12μm的CB12M探測器。該探測器芯片采用高精度倒焊工藝,確保微型杜瓦的真空封裝,經高溫排氣后與斯特林制冷機耦合,可維持較長的真空壽命[24]。大立公司已研制640×480等規格非制冷紅外焦平面型探測器,在室溫環境下其真空壽命可達10年以上[25]。除此之外,通過加速壽命分析,國內某機載576×6 HgCdTe紅外焦平面微型杜瓦可以達到10年使用無維護的要求[26]。賈衛民等[27]改善工藝降低漏率,真空烘烤、安裝NEG減少材料放氣的影響,使得研制的集成式金屬杜瓦組件真空存儲壽命超過12年。國內外典型探測器真空壽命發展趨勢如圖6所示。

圖6 典型探測器真空壽命與時間散點圖Fig.6 Scatter plot of vacuum lifetime and time of typical detector

2 杜瓦真空壽命影響因素

真空度是制約杜瓦壽命的關鍵指標,杜瓦組件經抽氣系統抽氣之后,壓力會隨時間而逐漸升高。影響杜瓦真空壽命的主要因素有杜瓦的漏氣、杜瓦材料的放氣、杜瓦的滲漏和制造工藝不良等因素。

2.1 杜瓦的漏氣

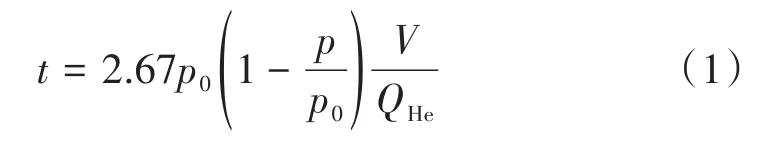

杜瓦真空壽命與實際漏氣率由下式計算:

式中:p0為杜瓦正常工作所允許的最高壓力;p為杜瓦封離排氣系統時的壓力;t為杜瓦壓力從p增大至p0時所經過的時間,即杜瓦真空設計壽命;V為杜瓦的容積;QHe為杜瓦對氦質譜儀的漏率。

圖7為256×256以上規模探測器通用金屬杜瓦氦漏氣率與杜瓦真空壽命的關系[27],該型通用杜瓦的容積在150 cm3左右,可以看出杜瓦的真空壽命隨著漏氣率的降低而提高。

圖7 真空壽命與氦漏氣率關系Fig.7 Relation between vacuum life cycle and helium leakage rate

杜瓦的漏氣是由引線燒結、焊縫、芯片膠接等部分的漏氣引起。焊接時焊料純度、焊接升溫速率以及焊接速度都會對焊接質量產生影響,焊料的純度較低及升溫速率較快都會導致焊接面孔洞的產生,進而影響到杜瓦的真空度。袁俊等[28]研究了非制冷紅外探測器窗口焊接工藝,圖8為未經甲酸處理的InPb合金,可以發現焊料熔化后表面缺陷較大,不利于后期的焊接。Mo等[29]研究了焊接速度對TC4和4J29薄板電子束焊接接頭組織和力學性能的影響,在較低焊接速度輸入大量熱量的情況下,焊接金屬中會產生熱應力并且在凝固過程中形成裂紋,如圖9所示;隨著焊接速度的增加,焊縫的深度增加并且有效地抑制了裂紋的形成。

圖8 未經甲酸處理的焊料片Fig.8 Solder sheet not treated with formic acid

圖9 低焊接速度下焊接接頭的焊縫橫截面Fig.9 Weld cross section of welded joint at low welding speed

Xu等[30]為 256×1和 512×1規格 InGaAs探測器組件設計封裝結構,光學窗口和窗口帽通過低溫焊焊接,窗口帽和杜瓦殼體通過平行縫焊焊接,其漏率分別優于6.7×10-10Pa·m3/s和1×10-12Pa·m3/s;Liu等[20]為640×512及以下規模的非制冷紅外器件設計了全金屬材料封裝方案,真空空間約為5.5 cm3,包裝后的總漏率為7.5×10-13Pa·m3/s,從實驗結果分析,材料放氣是造成腔體壓力升高的主要原因。

2.2 杜瓦材料的放氣

常用的杜瓦材料有可伐、因瓦、不銹鋼和鍺等無機物,導電膠、低溫膠等有機物,這些材料在加工制造過程中暴露于大氣環境會溶解吸附一些氣體,在真空環境下材料吸附的氣體會進行擴散釋放,造成密閉真空環境的壓力上升。當杜瓦壓力上升時,紅外探測器熱負載增加,制冷機功耗劇增,降溫時間變慢,光學窗口結霜影響到焦平面接收光學信號,探測器無法正常工作。因此材料放氣對杜瓦真空壽命的影響是巨大的。

材料在真空狀態下常用的放氣模型有施拉姆模型、擴散放氣模型及吸附擴散模型。施拉姆模型用于模擬實際產品有一定的局限性;擴散放氣模型由金屬、非金屬及復合材料放氣模型組成,一般僅適用于烘烤后金屬的放氣模擬;材料放入真空容器中吸放氣為非穩態過程,吸附擴散模型考慮了材料界面的氣體回吸,更加貼合放氣的實際情況。陳樹軍等[31]將杜瓦瓶在低溫測得的放氣數據與幾種放氣模型進行耦合,從圖10可以看出金屬材料擴散放氣模型與實驗數據擬合較好。

圖10 低溫下實驗數據與模型擬合曲線Fig.10 Experimental data and model fitting at low temperature

李俊等[32]通過專用設備對超長線列杜瓦封裝常用材料80℃烘烤時的放氣速率進行了測試,測量數據如圖11所示,發現陶瓷和可伐合金解析速率較快,同種材料不同表面處理工藝也會產生放氣率的差異;圖12是分置式超長線列杜瓦材料放氣總量,可以看出杜瓦內部的氣體來源比例依次是陶瓷、低溫膠、可伐以及鈦合金材料。連小曉等[33]測量了鈦合金鋼、304不銹鋼和銀三種材料在室溫、200℃和400℃真空條件下的放氣率,鈦合金的放氣率隨溫度升高增大,304不銹鋼、銀的放氣率先增大后減小,溫度對材料的放氣率有較大影響。

圖11 超長線列杜瓦主要材料放氣率曲線Fig.11 Outgassing rate of main materials of ultra-long line array Dewar

圖12 分置式超長線列杜瓦材料放氣總量曲線Fig.12 The total amount of degassing material in the sepa‐rate ultra-long line train

在測定杜瓦的放氣量及放氣速率之后,還需要對氣體成分進行分析以便給出對應的解決辦法。葛樹萍等[34]通過四極質譜儀對杜瓦排氣進行長期動態監測,比較各氣體分壓力大小的變化來分析經抽氣及高溫烘烤后殘留氣體的種類。分析結果表明,隨著時間的延長氫氣逐漸釋放,氨氣顯著減少,甲烷基本不變,因此主要氣體為氫氣,需要在杜瓦中放置NEG吸附活性氣體以維持杜瓦真空。

2.3 其他因素

紅外探測器杜瓦組件在封離真空泵后,引起腔體內壓力增大的因素除了組件的漏氣及材料的放氣外,還有材料的蒸發以及外部氣體的滲透。組件的大部分材料都是金屬和陶瓷,因此材料蒸發對壓力增大的影響可以忽略不計。李俊等[32]對集成式杜瓦冷指不銹鋼薄壁對杜瓦真空腔兩側存在的氣體滲透進行理論計算后指出,可以通過減小真空腔體的體積,適當增加壁厚以減少氣體滲透。

3 提高杜瓦真空壽命

3.1 降低杜瓦漏氣及材料放氣

杜瓦需要用到多種焊接工藝,杜瓦窗座、引線環、杜瓦外殼、杜瓦過渡環及杜瓦冷指之間需要激光焊連接,抽氣管與杜瓦需要進行釬焊,薄壁件需要進行激光焊或電子束焊接。在保證焊接工藝無誤的情況下,選取合適的致密材料以及合理的工藝順序可滿足杜瓦真空壽命對漏氣率的要求,一般對杜瓦漏氣率的要求為1×10-13Pa·m3/s以下。

采用現有工藝可以在很大程度上減少杜瓦的漏氣:(1)在杜瓦結構及工藝設計時要選擇合適的材料,含氣量少、氣孔缺陷少的材料優先考慮;(2)嚴格加工工藝過程,對于引線燒結及異種材料封焊部位要注意氣體微漏;(3)封裝完成后要對所有組件進行檢漏,發現其漏率較高時要判斷漏氣位置并進行封堵,封堵后實施表面保護。

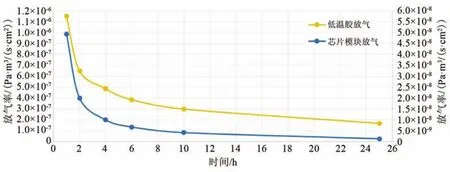

材料放氣率越低,總放氣量越少,杜瓦真空壽命越長。室溫下各種材料放氣率均隨時間增加逐漸減小,如圖13所示,測量發現第25 h 4J29、316不銹鋼、碳化硅及多層陶瓷的放氣率分別為6.0×10-10Pa?m3/(s?cm2)、6.0×10-10Pa?m3/(s?cm2)、9.51×10-10Pa?m3/(s?cm2)及1.64×10-9Pa?m3/(s?cm2),其量級均較小,陶瓷材料比金屬材料放氣率稍高。將芯片模塊與低溫膠放氣率進行比較可以發現第25 h低溫膠的放氣率為1.67×10-7Pa?m3/(s?cm2),而芯片模塊的放氣率為1.28×10-9Pa?m3/(s?cm2),相差2個量級,可見低溫膠在真空狀態下將釋放大量氣體,最終影響到杜瓦真空壽命。

圖13 室溫下低溫膠與芯片放氣率曲線Fig.13 outgassing rate of glue and chip under room temperature

可以通過工藝降低材料表面出氣率:(1)選用出氣率較低的材料。低溫膠放氣在杜瓦材料總放氣量中占較大比重,因此需要選取低放氣率的低溫膠及盡可能減少杜瓦中低溫膠的用量。(2)采用表面處理技術,降低真空表面的加工粗糙度,進行拋光、研磨等處理使表面出氣率降低。張耀鋒等[35]對在相同條件下不銹鋼管道材料鍍TiN膜前后的放氣率進行測試,分別為9.5×10-10Pa·m3/(s·cm2)、5.4×10-11Pa·m3/(s·cm2),可以看出在鍍膜后放氣率降低了一個數量級。Luo等[36]對5A06和2A12型鋁合金進行不同粗糙度和清潔度情況下放氣率測試,發現表面越粗糙放氣率越高。(3)高溫高真空處理,將杜瓦的零部件放在高溫高真空裝置中進行高溫除氣。日本NMIJ對316L進行電解拋光,703 K、100 h×2的連續烘烤和鍍TiN膜后,298 K下放氣率低至1×10-13Pa?m3/(s?cm2),進行單個或兩個流程的材料放氣率要比全流程處理高1~4個數量級[37]。

3.2 NEG工藝

20世紀初,為提高電子管壽命,開發了NEG,NEG受熱后作為薄膜沉積在內表面吸附腔內活性氣體。20世紀后期,隨著NEG的發展,其更適用于趨于緊湊的杜瓦,NEG薄膜也被開發應用于非制冷紅外探測器晶圓級封裝中[38]。杜瓦真空放氣主要以氫氣為主,在杜瓦中放置NEG可以有效吸附氫氣,維持杜瓦真空度。

杜瓦密封前激活NEG以維持杜瓦真空度,延長杜瓦真空壽命。現在軍用領域杜瓦對真空壽命要求極高,要實現在真空壽命內無維修,這對杜瓦加工工藝及真空維持提出了更高的要求。以加拿大INO512×3規格焦平面紅外探測器杜瓦為例,在抽氣結束后,杜瓦有明顯放氣出現時,激活NEG,從圖14可以看出噪聲等效溫差和杜瓦內部壓力均發生明顯下降[18]。

圖14 時間與噪聲等效溫差及壓力的關系Fig.14 The relationship between time and NETD and pressure

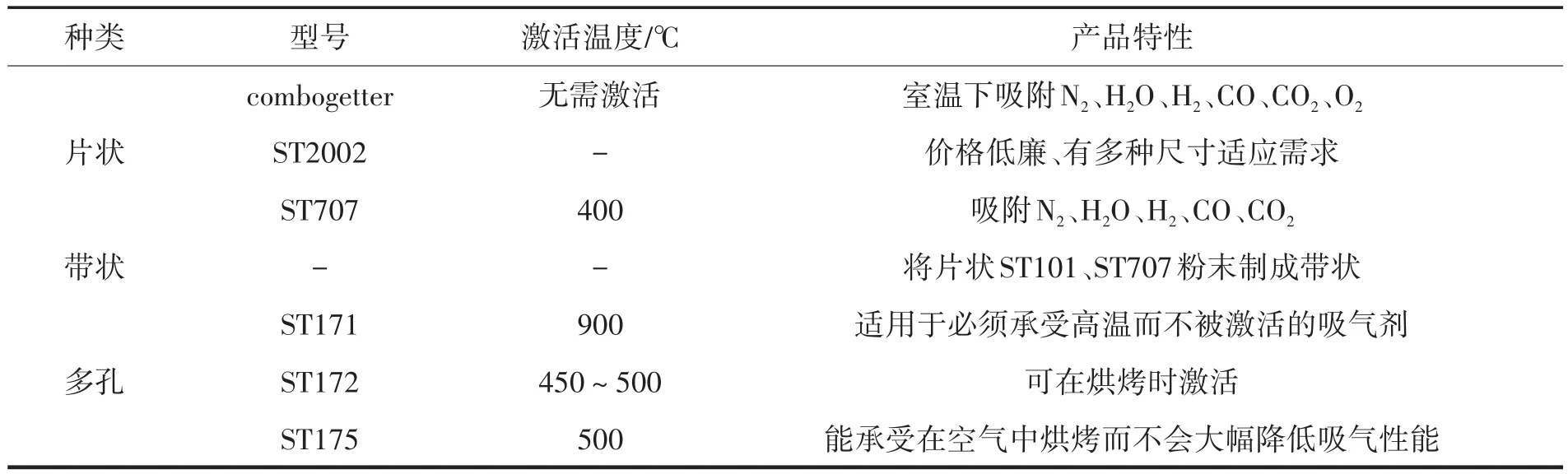

對杜瓦而言,根據模型預測杜瓦放氣量,選擇合適的NEG是至關重要的。李建林等[39]提出SAES推薦的性能參數并不符合特定使用工況下的真實性能,因此必須掌握ST172在使用工況下的抽氣性能參數和NEG激活與再激活條件對真空維持的影響,以合理地最大化利用NEG的吸氣能力。SAES開發出了多孔結構NEG,這使得在低溫下對氮氣、一氧化碳和其他含氧氣體的吸附特性顯著提高,如表1所列。因此,選擇合適的NEG,可以降低材料放氣對杜瓦真空壽命的影響。

表1 SAES GETTER公司NEGTab.1NEG from SAES GETTER

4 結論與展望

目前,紅外探測器的發展對杜瓦輕量化、真空壽命提出了更高要求,影響杜瓦真空壽命的主要因素是杜瓦漏氣和材料放氣。通過調研分析,現有杜瓦焊接工藝可解決漏氣問題;通過對杜瓦材料放氣的分析,根據模型預測放氣量,選擇合適的NEG可降低材料放氣對杜瓦真空壽命的影響。