淺析硬巖刀盤轉速與其內部落料的關系

江川 張霄睿 張寧寧 朱福順

北方重工集團有限公司隧道掘進裝備分公司研究所 遼寧沈陽 110141

目前業界普遍認為在硬巖掘進機TBM設計中,刀盤轉速與最外圈滾刀轉速有關,既滾刀最外圈密封的極限轉速決定刀盤最高轉速,也有從破巖角度分析刀盤轉速與掘進效率的關系,通過動態加載速率確定刀盤轉速[1]。除了以上觀點,筆者認為刀盤轉速主要受到物理約束限制,即削切下并鏟入圓周上鏟斗的巖石(渣料),必須從鏟斗中落入出渣道(溜渣板),再進入皮帶運輸機。如果刀盤半徑加速度超過1G(重力常數)的一定比例,那么渣料將留在鏟斗中。而當刀盤的轉低于一定數值時,一些渣料也會在進入溜渣槽前遺漏在外,導致刀盤的排渣效率降低,造成刀盤前端的渣料堆積,引起滾刀二次磨損[2]。

1 刀盤內部破碎巖石摩擦系數的設定

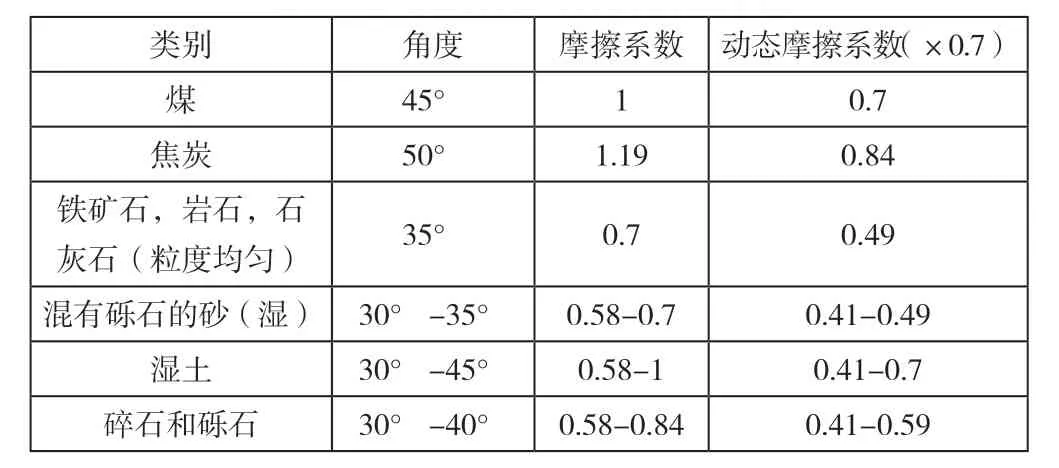

在設計刀盤的轉數時需要考慮刀盤內部的落料情況,在仿真計算時我們要考慮被掘進的巖石的摩擦系數。不同的巖性,摩擦系數也不相同,可以根據散狀物料的堆積角推測不同物料的摩擦系數見表1。

表1 不同巖石的摩擦角及摩擦系數

由于刀盤震動的原因,物料的動摩擦與靜摩擦將會等同數值,并與無振動情況下相比系數會降低;但由于硬巖刀盤在掘進掌子面要噴水降塵,在刀盤內部的溜渣板會天然的粘結塵埃,形成一層泥膜,將增大摩擦系數的影響[3]。根據現場反饋的實際數據,渣料的摩擦系數可能在0.5-0.8之間。

由于巖性及破碎的巖石形狀不同,實際上每個巖塊所受的摩擦力會有很大區別,有些細碎的巖石可能會滾落,形成滾動摩擦,所以筆者在計算仿真過程中采取了三個不同的摩擦系數k:0.3,0.5,0.8。

2 根據實際掘進項目進行的仿真分析

需要分析的項目分別為:R3655案例——Robbins硬巖刀盤,刀盤直徑3655mm;R4530案例——Robbins硬巖刀盤,刀盤直徑4530mm;R6330案例——新巨龍煤巷硬巖刀盤,刀盤直徑6330mm。在仿真計算中所需的公式:公式1:式中:離心加速度G,轉速W(rpm),渣料所處的半徑R(m)公式2:=A式中:位移s與時間t公式3:式中:加速度A,離心力F,重力M公式4:(0°<θ<90°)式中:弧度θ(rad),轉速W(rpm),時間T公式5:式中:角度γ°與時間T,W換算(γ=)。

2.1 R3655案例

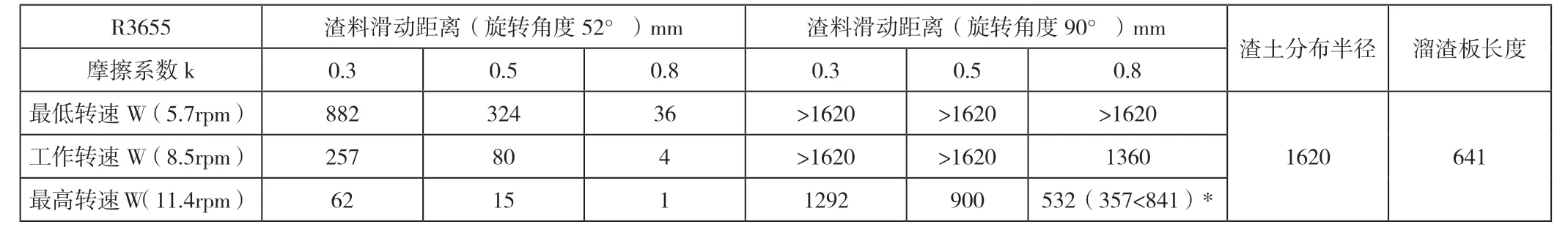

R3655案例刀盤轉速范圍:5.7-11.4rpm,工作轉速為8.5rpm。渣土分布位置半徑1620mm,溜渣板長度641mm。當刀盤內部溜渣板與溜渣槽搭接時,旋轉角度為52°,仿真計算后表格見表2。

表2 R3655渣料仿真結果

當刀盤以最低轉速旋轉時,有小部分渣料(摩擦系數<0.5)會漏出溜渣槽。當刀盤以推薦轉速旋轉時,渣料完全進入溜渣槽。以最高工作轉速旋轉時,當溜渣板轉過90°,摩擦系數為0.8時,物料脫離溜渣板成為拋物,拋物距離357<841(溜渣槽剩余開口長度)。

綜上分析,R3655項目掘進機刀盤轉速設計時略低,最高轉速時刀盤仍然有排渣能力(此時17寸邊刀最大線速度為130m/min)。所以本刀盤的設計最高轉速可以提高,可以將邊刀線速度提高到150m/min,此時按落料最大摩擦系數0.8考慮,物料平拋距離747<841(溜渣槽剩余開口長度)。但是Robbins沒有將轉速提高到極限入渣轉速,因為刀盤驅動采用的電機為二級電機,由于功率過小,提高轉速后無法保證刀盤扭矩,會導致掘進效率變低。

2.2 R4530案例

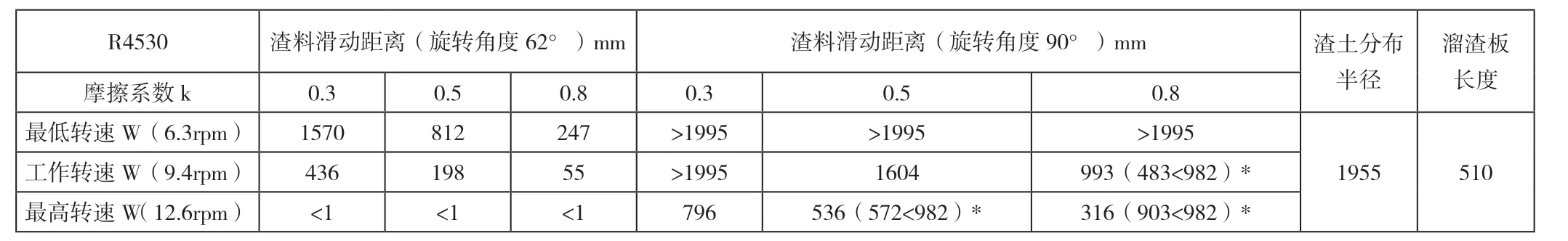

R4530案例刀盤轉速范圍:6.3-12.6rpm,工作轉速為9.4rpm。渣土分布位置半徑1955mm,溜渣板長度510mm。當刀盤內部溜渣板與溜渣槽搭接時,旋轉角度為62°,仿真計算后表格見表3。

表3 R4530渣料仿真結果

當刀盤以最低轉速旋轉時,有部分渣料(摩擦系數<0.5)會漏出溜渣槽。

當刀盤以推薦轉速旋轉時,渣料完全進入溜渣槽。以最高工作轉速旋轉時,當溜渣板轉到90°,摩擦系數分別為0.3,0.5,0.8時,滑移距離分別為796,536(拋物距離572<982),316(拋物距離903<982)。

綜上分析,R4530掘進機刀盤轉速設計合理,最大轉速下仍然有排渣能力(此時17寸邊刀最大線速度為179m/min),但刀盤不能低于最低轉速,否則會導致落料漏出溜渣槽的情況。

2.3 R6330案例

R6330案例刀盤轉速范圍:4.79-8.95rpm,工作轉速為6.87rpm。渣土分布位置半徑2870mm,溜渣板長度1664mm。當刀盤內部溜渣板與溜渣槽搭接時,旋轉角度為47°,仿真計算后表格見表4。

表4 R6330渣料仿真結果

當刀盤以最低轉速旋轉時,渣料不會漏出溜渣槽。當刀盤以推薦轉速旋轉時,渣料完全進入溜渣槽。以最高工作轉速旋轉時,當溜渣板轉到90°,摩擦系數分別為0.3,0.5,0.8時,滑移距離分別為:2160,1503,873(拋物距離937>805)。

綜上分析,新巨龍6330掘進機刀盤轉速設計基本合理,但在最大轉速下將有部分渣料甩出溜渣槽(此時19寸邊刀最大線速度178m/min),可以適當降低最高轉速。

3 結語

可以發現上述4個項目刀盤的最高轉速并沒有受到最外圈滾刀浮動密封極限轉速與軸承極限轉速的制約,目前業界廠家一般將刀具的線速度設定為200m/min。所以可以肯定在實際項目中,制約刀盤轉速的主要因素是刀盤的排渣能力。

刀盤的排渣能力主要與刀盤的法蘭直徑有關,也就是驅動的軸承直徑[3]。當法蘭直徑確認時,刀盤的溜渣板與溜渣槽形式也基本固定,法蘭直徑越大,溜渣槽開口越大,刀盤的極限轉速越高[4]。

筆者認為刀盤推薦轉速的設定除了根據貫入度與破巖效率,也應該根據刀盤的排渣情況確定,也就是刀盤恰好能夠完全排渣而渣料沒有被甩出的轉速。當溜渣板轉到90度時,渣料開始呈拋物狀態,拋物距離需要小于開口距離一個最大的入料巖石直徑,溜渣槽剩余開口小于巖石最大直徑能夠保證渣料的百分之百進入溜渣槽,在此轉速下,刀盤的排渣效率最高,能達到實際上最快的掘進速度[5]。

另一方面,如果掘進機的刀盤轉速給定,處于最低轉速——一般為最大的恒扭矩轉速——掘進時,保證最低轉速刀盤仍具有排渣效率的情況下,可以適當縮短或者對刀盤的溜渣板采取開豁口處理,采取這樣的刀盤內部落料設計對小直徑刀盤來說是十分有意義的,保證刀盤強度的情況下,將溜渣板開豁口,能保證小刀盤內部的操作空間,方便工人更換刀具,提高掘進效率。