復合材料裝甲抗侵徹性能仿真分析

資帆 吳明濤 甘祖旺

摘要:為研究復合材料組成的復合裝甲的抗侵徹性能,利用非有限元軟件ANSYS/LS-DYNA對破片侵復合裝甲進行數值模擬分析,針對芳綸纖維和超高分子量聚乙烯這兩種復合材料,研究兩種復合材料的不同體積占比對抗侵徹性能的影響。結果表明:超高分子量聚乙烯的抗侵徹性能優于芳綸,芳綸/超高分子量聚乙烯結構的抗侵徹性能隨著超高分子量聚乙烯的體積占比的增加而增強。

關鍵詞:復合裝甲;復合材料;抗侵徹性能;數值模擬

引言

防護裝甲能夠阻止彈體以及爆炸產生的高速破片的侵入,有效保護人員和裝備的安全。鋼材是傳統的防護材料,具有較高的強度和硬度,缺點是密度較大;纖維增強復合材料(芳綸、超高分子量聚乙烯等)具有密度低、比模量大、抗拉性能優異等優良特性,是理想的抗侵徹材料。芳綸纖維在具有較高的模量和強度、較低的密度等優勢外,還同時兼具了耐腐蝕、抗疲勞等優點,是理想的抗侵徹材料;超高分子量聚乙烯纖維作為新一代的復合材料,在抗侵徹領域有著廣泛的應用前景。本文利用數值模擬方法,分析了?? 纖維增強復合材料芳綸和超高分子量聚乙烯不同體積占比對抗侵徹性能的影響。對防護裝甲在抗侵徹方面提供參考。

1? 數值模擬與計算方法

1.1幾何模型

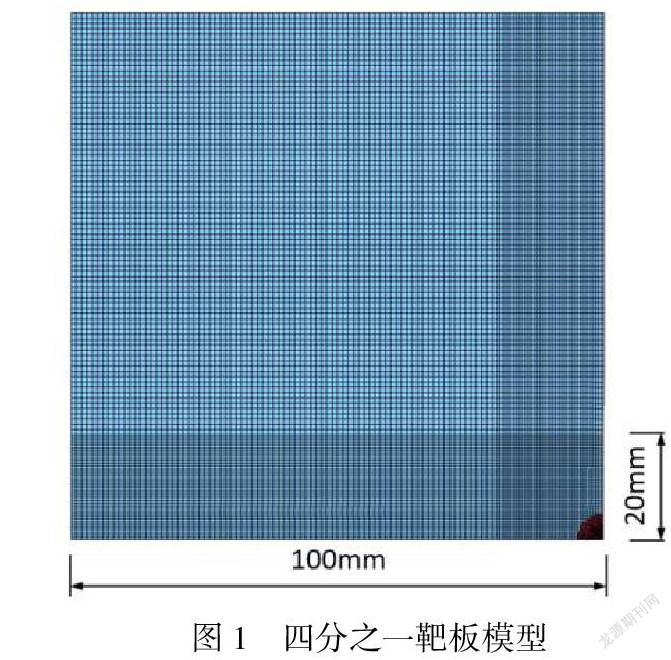

利用非線性有限元軟件ANSYS/LS-DYNA????????? 進行復合裝甲的侵徹仿真分析,破片為質量12.3g,直徑10mm,高20mm的的平頭圓柱體,與靶板的初始距離為5mm。靶板面內尺寸為200mm×200mm,因為模型為對稱結構,所以建立了四分之一模型以此來提高計算的效率,在模型的邊界處和對稱面分別施加了固定約束和對稱約束。模型采用Lagrange實體單元,因為彈道沖擊問題中會存在明顯的局部效應,為了保證仿真結果的準確性,對靶板中心區域的網格進行了加密,中心區域的邊長為20mm,如圖1所示。文中,破片與復合裝甲之間的接觸為*ERODING_SURFACE_TO_ SURFACE;復合材料層間定義帶有固連作用的面面自動接觸*AUTOMATIC_SURFACE_TO_ SURFACE _TIEBREAK,可模擬復合材料層間樹脂的粘接和脫粘效果。

1.2材料模型

本文中破片采用的模型是*PLASTIC-KINEMATIC模型(雙線性彈塑性隨動材料模型)。模型的應變率采用Cowper-Symonds模型描述,破片選用材料是45#鋼,材料參數如表1所示:

2復合材料不同體積占比對抗侵徹性能的影響

針對復合材料部分,為研究芳綸/超高分子量聚乙烯中,兩種復合材料不同體積占比對抗侵徹性能的影響,設計靶板的總厚度為10mm,在厚度方向對芳綸/超高分子量聚乙烯結構進行不同厚度的組合,設計了6個不同超高分子量聚乙烯體積占比構型,芳綸占比分別為0%、20%、40%、60%、80%和100%,其中K表示芳綸纖維;P表示超高分子量聚乙烯纖維。

2.1 剩余速度

控制其他條件不變,只改變破片的入射速度,對芳綸和超高分子量聚乙烯兩種復合材料組成的不同復合材料占比的靶板進行有限元侵徹仿真分析,得到破片侵徹后的剩余速度,復合靶板中超高分子量聚乙烯體積占比與剩余速度的關系如圖2所示。

觀察兩條曲線可以發現:破片侵徹靶板后的剩余速度基本上隨著超高分子量聚乙烯纖維體積占比的增加而降低,當破片入射速度為500m/s時,超高分子量聚乙烯體積占比為60%時,相比較體積占比為40%時,破片的剩余速度有一個較為明顯的下降,與純芳綸纖維靶板比較,剩余速度降低了45.5%,6種構型中,剩余速度最低的是超高分子量聚乙烯體積占比為80%的結構,破片剩余速度為218m/s。當破片入射速度為600m/s時,速度遠超靶板彈道極限,雖然破片剩余速度隨著超高分子量聚乙烯體積占比的提高而降低,但是變化趨勢不明顯,其中剩余速度最低的是純超高分子量聚乙烯靶板,剩余速度為448m/s。混雜靶板中,超高分子量聚乙烯體積占比為60%時剩余速度最低,為471m/s,相較與純芳綸靶板,混雜靶板的剩余速度降低了10.5%,所以芳綸和超高分子量聚乙烯的混雜靶板的抗侵徹性能是要優于純芳綸靶板的,并且不同速度下,靶板的抗侵徹性能在特定體積占比時最強。

2.2能量吸收

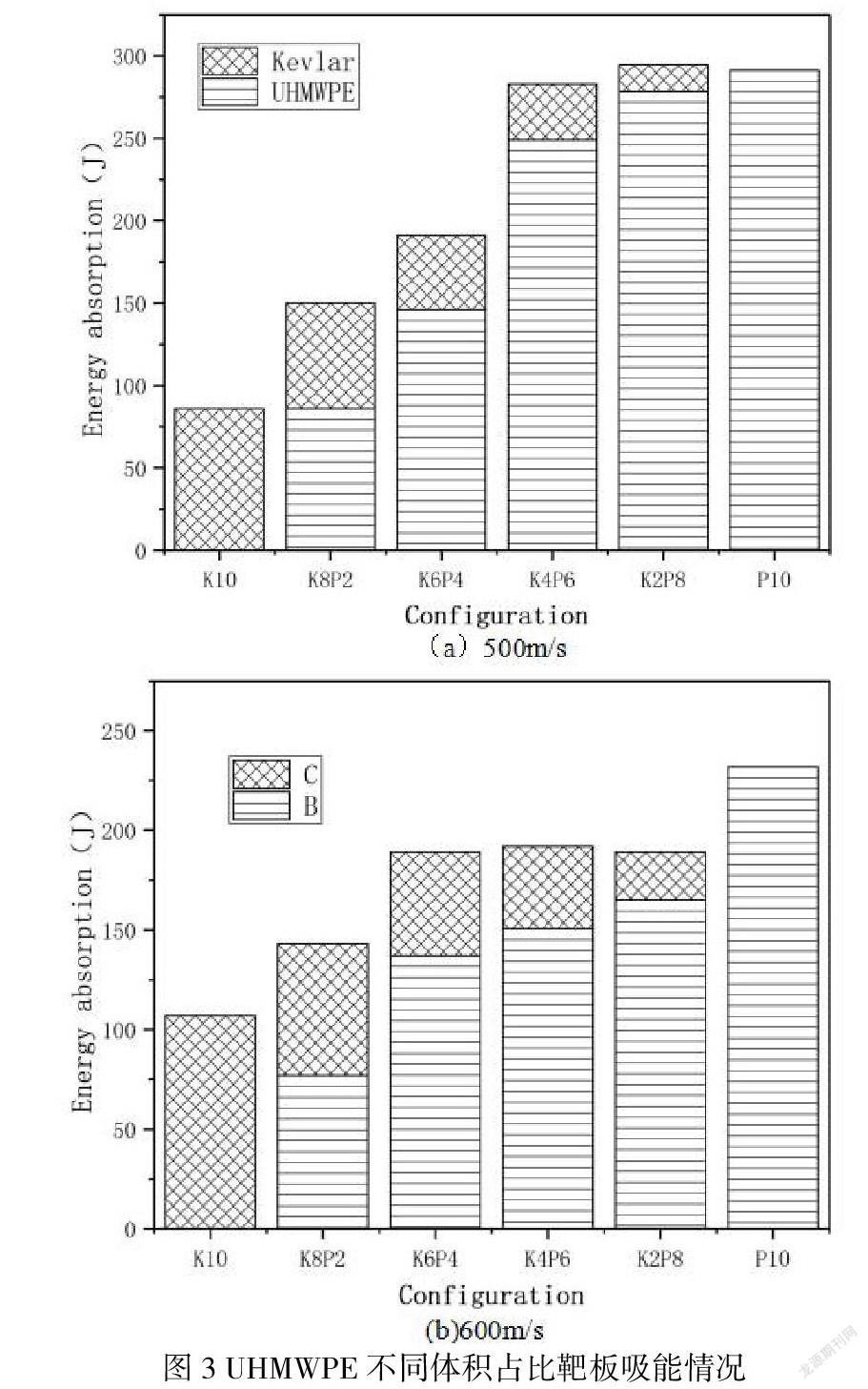

對平頭圓柱破片侵徹芳綸/超高分子量聚乙烯結構中,超高分子量聚乙烯不同體積占比的6個構型仿真結果中的能量吸收情況進行了分析,破片入射速度為500m/s和600m/s時,靶板的能量吸收情況如圖3所示。

根據靶板中芳綸纖維和超高分子量聚乙烯纖維的吸能情況,可以發現,隨著超高分子量聚乙烯纖維體積占比的提高,靶板的總吸能基本上也隨著提高,其中,在破片500m/s侵徹靶板時,靶板的總吸能在超高分子量聚乙烯體積占比為60%時提高最顯著,6個構型中,超高分子量聚乙烯體積占比為80%時(K2P80),吸能最多。當入射速度為600m/s時,超高分子量聚乙烯體積占比為40%時,靶板的總吸能有較為明顯的提高,6種構型中,純聚乙烯纖維板的總吸能最多。總的來看,靶板厚度一定時,在芳綸背后加入超高分子量聚乙烯,抗侵徹性能要優與純芳綸,并且UHMWPE的體積占比對靶板吸能有顯著影響。通過兩個速度下靶板吸能對比發現,當速度遠超靶板的彈道極限后,復合材料靶板的總吸能會減小,分析是因為復合材料靶板抗侵徹中,纖維的拉伸和層間分離所吸收的能量占比很大,當速度過快,靶板主要發生剪切破壞,破壞區域減小,纖維布的拉伸和層間分離較少,所以入射速度增加,靶板的吸能反而會減少。

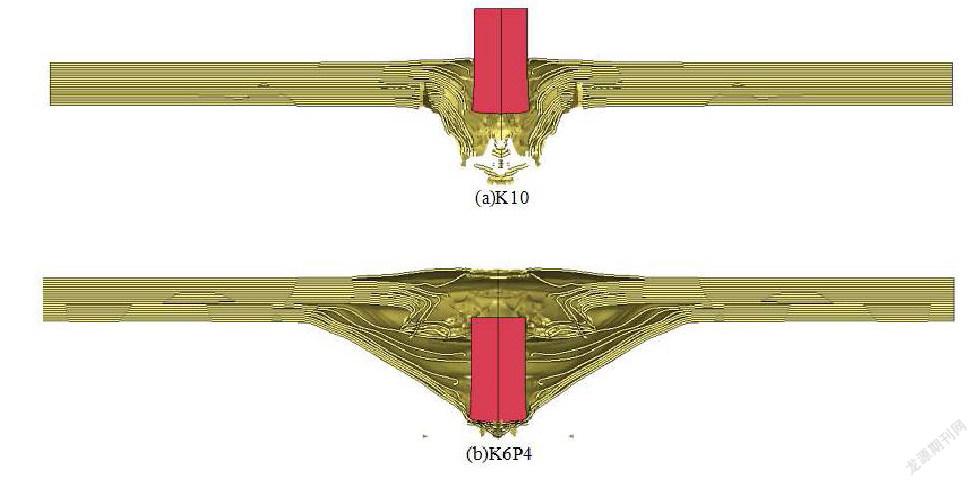

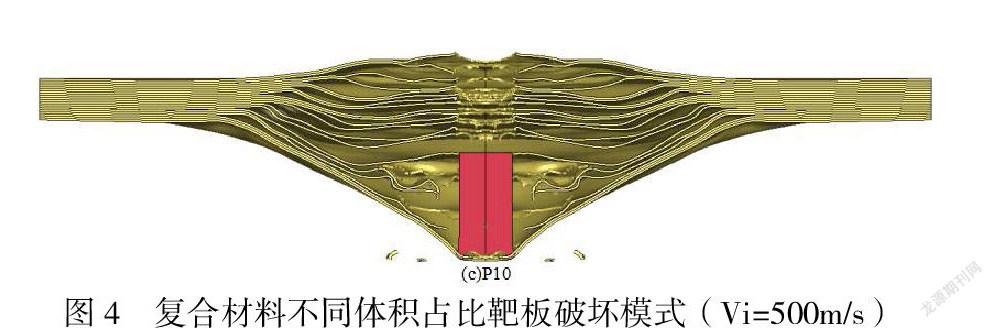

圖4為破片以500m/s入射速度侵徹不同復合采料體積占比靶板,靶板的破壞模式圖,可以發現:純芳綸靶板在破片侵徹下主要發生剪切破壞,層間對分離和脫粘現象較少,主要集中在彈孔附近,靶板的“V”型變形區域較小,芳綸和超高分子量聚乙烯混雜靶板中,芳綸主要發生剪切破壞,有少量的拉伸和層間分離,超高分子量聚乙烯發生拉伸,拉伸也導致了層間的分離現象,可以明顯看到芳綸和超高分子量聚乙烯兩種材料的界限,這是因為超高分子量聚乙烯的抗拉性能要優于芳綸纖維,破片侵徹時,芳綸剪切破壞,而超高分子量聚乙烯材料則被拉伸破壞,所以導致了兩種材料之間發生大面積的脫粘和分離現象。而純超高分子量聚乙烯靶板破壞的“V”型區域是最大的,要遠遠超過純芳綸靶板,所以超高分子量聚乙烯在侵徹過程中,因為抗拉性能更強,所以破壞吸能更多。

3結束語

通過有限元軟件對破片侵徹芳綸/超高分子量聚乙烯結構進行仿真分析,通過對仿真結果的分析發現:

相同體積的芳綸/超高分子量聚乙烯結構的抗侵徹性能要優于純芳綸靶板,將超高分子量聚乙烯置于背板位置可以使其在侵徹中充分發揮抗拉性能,吸收更多能量。芳綸/超高分子量聚乙烯混雜靶板的抗侵徹性能通常隨著超高分子量聚乙烯體積占比的提高而增強,但是會存在提升較為明顯的占比比例。

參考文獻

[1]曹凌宇,羅興柏,劉國慶,等. 軍用裝甲防護技術發展及應用[J]. 包裝工程,2018,(3):223-228.

[2]Mcconnell V P. Ballistic protection materials a moving target[J]. Reinforced Plastics,2006,50(11):20-25.

[3]胡曉蘭,王東. 用于人體防護裝甲的纖維復合材料的研究[J]. 纖維復合材料,2000,40(2)40-44.

[4]蘇羅川,宜晨虹,劉文杰,等. 輕質抗侵徹材料及結構研究現狀[J]. 四川兵工學報,2018(1):157-167.

[5]時黨勇,李裕春,張勝民. 基于ANSYS/LS-DYNA 8.1進行顯式動力分析[M]. 清華大學出版社,2005.

[6]梅志遠,朱錫,任春雨. 彈道沖擊下層合板破壞模式及抗彈性能實驗研究[J]. 海軍工程大學學報,2005,17(01):11-15.

[7]Johnson G R,Cook W H. Fracture characteristics of three metals subjected to various strains,strain rates,temperatures and pressures[J]. Engineering Fracture Mechanics,1985,21( 1):31-48.

作者簡介:資帆(1995—),男(漢族),云南昆明人,碩士,從事輕質復合裝甲抗爆炸抗侵徹、數值模擬仿真工作。