高速公路溫拌瀝青混合料施工技術

王高磊

山西路橋第六工程有限公司 山西晉中 030600

基于新時代背景下,隨著我國交通行業的高速發展,公路建設中有害氣體排放和能源消耗等對自然環境造成的危害受到了重點關注。以傳統熱拌瀝青混合料為例,其在生產與施工中溫度一般處于160℃至180℃之間,而拌和時集料溫度必須>170℃,受高溫條件的影響往往會產生“藍煙”等有害氣體,對施工技術人員的身體健康帶來了危害,同時能源消耗比較大。為了能夠彌補技術存在的缺陷,且保證混合料具備較強的路用性能,其中溫拌技術得以有效研發。從本質上分析,溫拌瀝青混合料屬于新型環保材料,其能夠顯著降低能源消耗與有害氣體排放。本文結合實際項目,重點研究了溫拌瀝青混合料施工技術[1]。

1 項目背景

此高速公路工程項目的全線長度是16.35km,起訖樁號是K22+883--K39+233,設計的行車速度是100km/h,采用的是雙向四車道。綜合考慮項目現場施工條件及施工要求,以傳統熱拌技術與冷拌技術為基礎實施升級,選擇溫拌瀝青混合料施工技術。

2 原材料選用

2.1 瀝青

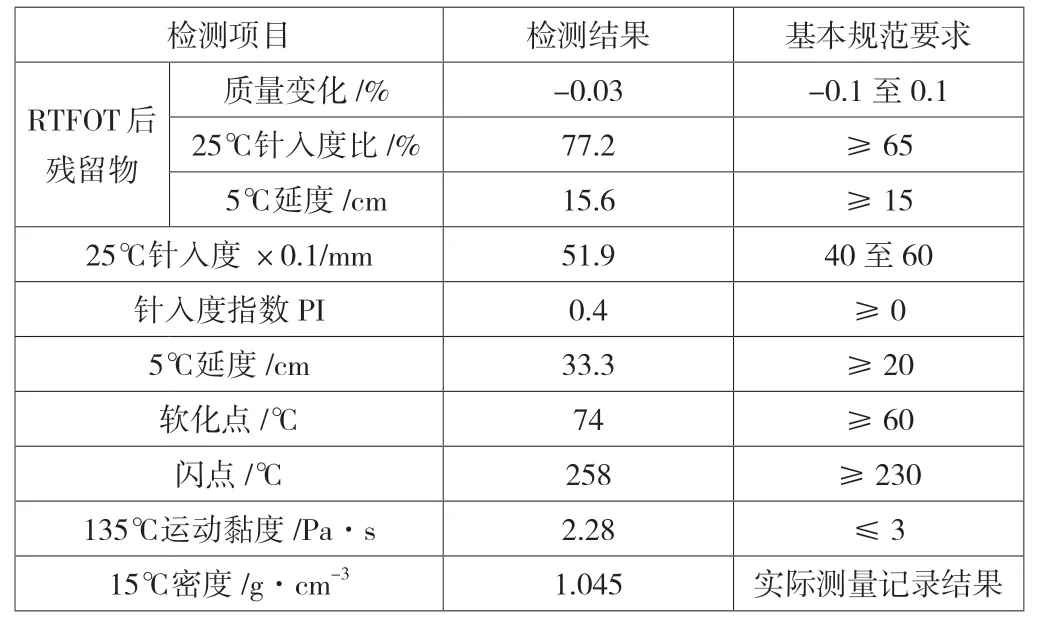

此項目選擇的瀝青類型是70#A級道路石油瀝青,必須確保相關技術性能指標符合規范要求[1]。其相關技術性能指標檢測結果詳見表1所示。

表1 瀝青相關技術性能指標檢測結果

2.2 粗集料

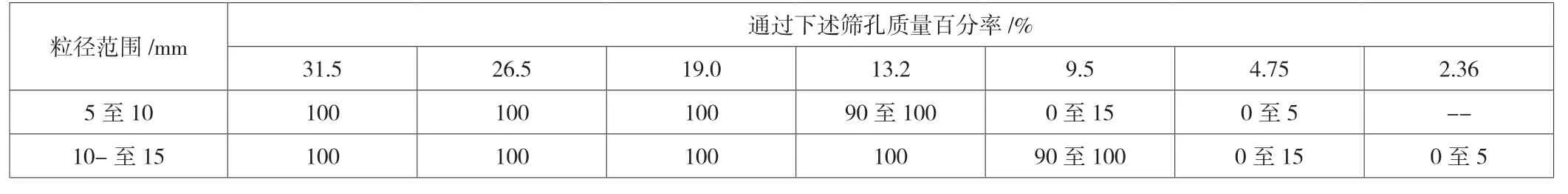

此項目中上面層采用的碎石集料是玄武巖碎石,其粒徑范圍是5mm至10mm、10mm至15mm,技術要求詳見表2。

表2 粗集料技術要求

2.3 細集料

此項目中細集料選擇的是硬質石灰巖,同時采用粗集料生產階段形成的石屑,將兩者進行加工處理制作成為機制砂,質量方面必須保證顆粒飽滿,且粉塵含量較低。

2.4 填料

填料的基礎材料選擇的是石灰巖等相關堿性巖,通過磨細處理之后形成為礦粉,必須保證礦粉整潔、干燥[2]。為了能夠有效控制礦粉制作階段的粉塵量,需要在碎石軋制的過程中采用干凈的原材料,并且結合質量規定要求合理選擇碎石機,優化運行參數,防止形成大量粉塵而污染自然環境。

2.5 外加劑

此項目中外加劑必須具備有利于優化混合料的性能,根據要求加入適量的抗剝落劑,以進一步強化瀝青和集料之間的黏結力,從而保證瀝青混合料性能穩定。而抗剝落劑的使用需要綜合分析材料性能、穩定性以及效果持續性等,待加入抗剝落劑之后通過RTFOT方法進行老化,然后轉移到恒溫是162.5℃至163.5℃,且能夠旋轉的薄膜烘箱,而老化處理時間控制為16h,最后實施浸水馬歇爾試驗與凍融劈裂試驗,以確保瀝青混合料性能及質量符合規范要求[3]。

3 混合料設計

目標配合比設計。從本質上分析,配合比指的是所有材料用量關系,屬于精細化工作,必須委托具備專業資質且經驗豐富的單位負責,并實施馬歇爾試驗,通過分析研究確定各項材料的最佳用量。

生產配合比設計。通過二次篩分由熱料倉中選取材料,經過研究確定熱料倉中材料比例控制標準,從而為拌和機操作提供重要依據。結合具體情況對冷料倉比例實施動態式調整,從而保證平衡供料。綜合目標配合比的各項設計參數,選擇最佳用量(±0.3%用量),然后實施馬歇爾試驗,以合理確定瀝青用量。

生產配合比驗證。按照前期生產配合比要求進行試拌、試鋪,然后采用中芯取樣方法實施檢測,最后得出生產標準配合比。

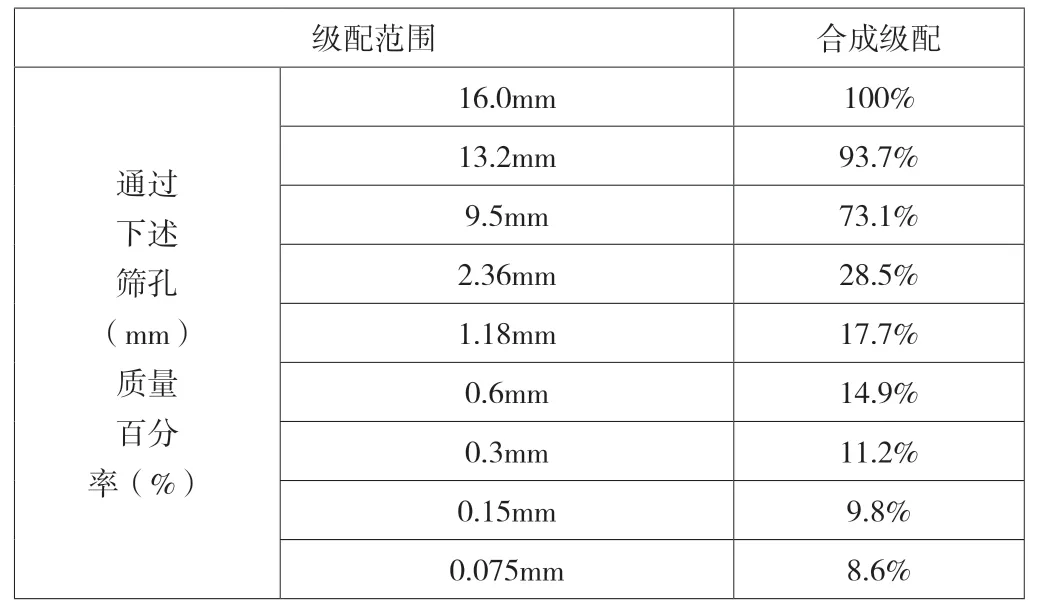

生產環境復雜。針對材料性能可能發生的變化,應嚴格檢驗馬歇爾試驗指標與其他相關重要指標,保證其符合規定基本要求的基礎上對配合比進行優化,以保證生產瀝青混合料性能及質量符合規范要求[4]。SMA-13級配情況詳見表3。

表3 SMA-13級配情況

為了能夠指導大面積施工,應選取具有代表性的路段(長度為200m)實施試鋪,以實現各項工藝參數的驗證,從而保證施工質量。

4 施工技術

4.1 混合料拌和

按照生產要求科學規劃拌和場,并將現場內的雜物等清理干凈,然后實施整平與硬化處理,做好水電等基礎設施配套工作。所有原材料運輸到拌和場后應分類堆放與嚴格保管,以免對材料性能及質量造成影響。瀝青和礦料通過導熱油方式進行加熱,以確保溫度符合拌和施工要求。此項目中每鍋混合料的拌和時間應保證為60s至70s,實現混合料均勻、充分攪拌,且無明顯的花白料、結團以及離析等現象,否則就必須作為廢料進行處理。混合料應嚴格貫徹隨便隨用的基本原則,拌和后的混合料需要及時運輸到施工現場,不可停機等料。

4.2 混合料運輸

在混合料運輸過程中必須采取措施加大溫度控制力度,以保證混合料的技術性能指標與和易性滿足規定基本要求。首先把運料車的車廂表面雜物等清除干凈,使車廂表面達到整潔、干燥的狀態。與此同時,為了能夠防止混合料與車廂表面出現黏結問題,應從運料車的表面均勻噴灑適量的隔離劑。除此之外,在混合料運輸階段應采取分次接料的方法控制混合料離析問題,盡量選擇專用運料車實施混合料運輸。

4.3 混合料攤鋪

此項目中混合料攤鋪采用的是大型攤鋪機,攤鋪方式是全幅攤鋪,提前從料斗內部均勻地涂抹一層隔層油,防止瀝青混合料和料斗之間發生黏結現象。綜合分析高程控制要求,確定選擇雙側掛設鋼絲繩的高程控制方式。溫度變化直接影響著瀝青混合料的性能,所以混合料攤鋪溫度控制必須高度重視瀝青標高、黏度、環境氣溫與層厚等,而松鋪系數應參考材料類型、工藝參數等進行合理確定,同時以試驗的方式確定最佳參數。混合料攤鋪機應保證慢速、勻速以及連續性行駛,禁止隨意加減速、掉頭等。結合拌和場的混合料制備能力以及運輸距離等要素,需要將攤鋪機的行駛速度控制在2m/min至6m/min[5]。在具體攤鋪施工過程中螺旋送料器應保證持續性轉動,同時儲料量要≥送料器高度2/3。

4.4 混合料碾壓

此項目混合料碾壓施工主要劃分成初壓階段、復壓階段以及終壓階段。首先是初壓階段,待混合料攤鋪施工結束之后,以鋼輪壓路機實施1遍至2遍靜壓,碾壓順序是由外側到中間區域,同時相鄰的碾壓重疊寬度應控制為輪寬1/3至1/2。在施工階段若是邊緣位置存在擋板或者是遇到支擋設施,則必須緊靠支擋進行碾壓;若是缺少支擋,則必須對邊緣位置進行精細化處理,然后合理調節壓路機的外側輪,保證伸出邊緣部分≥10cm。此外,壓路機需要緩慢啟停,以減小對瀝青混合料施工造成的不利影響,防止瀝青混合料發生推移現象。其次是復壓階段,待混合料初壓施工結束之后緊接著就要進行復壓,碾壓遍數控制為4遍至10遍,而碾壓帶的重疊寬度控制為10cm至20cm。最后是終壓階段,選擇的是鋼輪壓路機,全程碾壓需要關閉振動,一直到路面壓實度與平整度指標符合規范要求。

4.5 接縫處理與養護

為了能夠提升接縫施工效果,需要在路面壓實施工之前從縱向接縫、橫向接縫部位均勻地涂抹一層黏層油。針對橫向接縫與縱向接縫應采用相契合的處理方式,以橫向接縫為例應選擇橫向壓實施工方法,以縱向接縫為例應高度重視接縫部位的清潔度,同時保證重疊寬度符合施工規定要求。在混合料碾壓施工階段必須由攤鋪施工后的一側進行初始壓實,且施工結束后保證路面中混合料的溫度低于50℃才能夠解除交通管制,同時認真、仔細做好路面養護溫度記錄,結合具體數據情況實施有針對性的養護處理,從而提升公路項目施工質量[6-7]。

5 施工效果

選取高速公路項目K26+300--K26+500右幅路段實施溫拌瀝青混合料試鋪,試驗路段的長度是200m,寬度是10.5m,瀝青混合料的用量接近為310t。嚴格根據生產配合比制作瀝青混合料,采用全幅攤鋪施工方式,同時按照工藝要求進行各項施工。經過試驗路段施工效果檢測,其中車轍動穩定度結果是4219次/mm;通過自動平整儀檢測(一共布設了8個檢測點)結果均值是0.83mm,符合規范要求≤1.2mm;布設8個滲水系數檢測點,得出的檢測結果均值是46mL/min,符合規范要求的≤120mL/min;布設8個構造深度檢測點,得出的檢測結果均值是1.2mm,符合規范要求1.0mm至3.0mm。除此之外,其他相關各項指標都符合規范要求,保證了高速公路工程施工質量。

6 結語

本文結合高速公路工程項目實際情況,綜合分析了溫拌瀝青混合料施工技術,主要包含了原材料選用、混合料設計,然后從混合料拌和、混合料攤鋪以及混合料碾壓等。研究表明,采用溫拌瀝青混合料技術保證了施工質量,且具有良好的環保性與經濟性,為類似項目施工提供了借鑒。