煤直接液化油加氫改質反應溫度 對石腦油收率的影響

秦光書(中國神華煤制油化工有限公司鄂爾多斯煤制油分公司,內蒙古 鄂爾多斯 017209)

0 引言

煤是一種主要成分為碳、氫、氧和少量的氮、硫或其他元素的化石燃料。煤炭直接液化是以煤粉與循環溶劑油混合的油煤漿在氫氣、催化劑存在下,于高溫、高壓條件下進行熱裂解和氫解反應,轉化為液化粗油[1]。液化粗油經過加氫穩定處理并分離為重質餾分油和輕質餾分油,重質餾分油作為循環溶劑去配制煤漿,所得輕質餾分油仍含有較多的氮、硫、氧等雜原子,以及大量的不飽和烴,安定性較差、密度大、十六烷值低。因此,煤炭直接液化油經加氫穩定后的輕質餾分油需要進一步做加氫改質處理,生產合格的石腦油和柴油餾分產品。

1 加氫改質工藝

加氫改質工藝是深度改善加氫穩定油的質量,進一步脫除原料油中雜原子,生產符合質量標準要求的合格柴油以及航煤餾分,同時也生產低硫、低氮、芳潛高的精制石腦油。加氫改質處理工藝實際是加氫精制和加氫裂化兩種加氫工藝的組合使用[2],包括一臺加氫精制反應器和一臺加氫裂化反應器。加氫精制反應器的主要作用是脫除原料油中的硫、氮、氧等雜原子以及金屬雜質,同時發生烯烴的加氫飽和反應[3]。加氫裂化反應器的主要作用是把精制油在較高的氫分壓條件下發生熱解、斷鏈、開環等化學反應,降低油品密度,提高十六烷值,多元環轉化為雙元環或單元環[4]。鄂爾多斯煤制油分公司加氫改質裝置的主要原料為煤液化生成油并經加氫穩定過的>145 ℃的餾分油和粗石腦油,生產柴油、航煤餾分和精制石腦油產品,并根據市場行情變化,適當調整工藝參數和生產方案,改變柴油、航煤餾分和精制石腦油產品的分布情況[5-7]。

經過加氫穩定裝置處理后的煤炭直接液化輕質原料油組分進入加氫改質裝置原料油緩沖罐,經高壓反應進料泵升壓后與氫氣混合,再經反應加熱爐升溫后,送入第一反應器進行加氫精制反應,反應后的精制油進一步送入第二反應器進行加氫裂化反應,反應產物采用精餾塔進行分離,得到精制石腦油產品和柴油產品,也可抽出部分航煤組分。

2 過程與分析

加氫改質裝置第二反應器,即加氫裂化反應器設計加權平均溫度初期為362 ℃,末期為385 ℃,在正產生產中一般控制在360~365 ℃,為了應對市場石腦油和柴油價格變化,實現經濟效益最大化,考察了不同反應溫度對石腦油收率的影響,以便對公司決策提供數據支持。

2.1 原料油性質

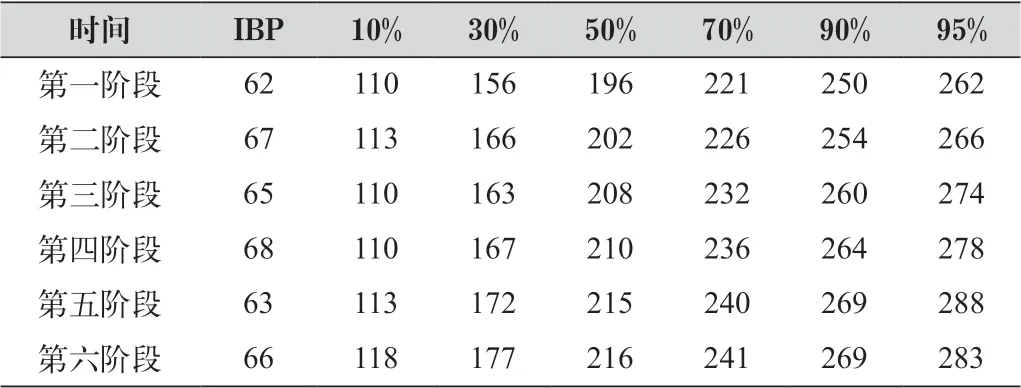

加氫改質裝置原料油為來自加氫穩定后的煤直接液化輕質餾分油,其餾程分析數據如表1所示。

表1 原料油餾程分析數據 單位:℃

2.2 主要運行條件

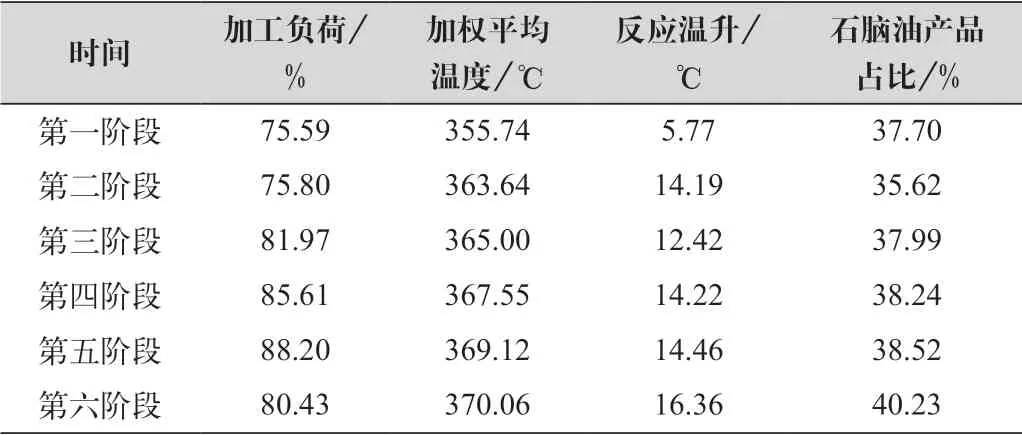

加氫改質裝置設計公稱規模為100萬噸/年,本次考察運行工況在負荷在75%~85%左右,氫分壓為12.0 MPa(G),催化劑體積空速為0.77 h-1,氫油比≥800 Nm3/m3,調整加氫改質裝置第二反應器加權平均溫度在355~370 ℃之間運行,運行條件如表2所示。

表2 第二反應器運行條件及石腦油產品分布

2.3 精制石腦油產品性質

原料油經過加氫改質并進行精餾分離后得到柴油和精制石腦油產品,在本次考察期間石腦油產品的餾程分析數據如表3所示。

表3 石腦油產品餾程分析數據 單位:℃

2.4 溫度對石腦油收率的影響分析

根據原料油餾程分析數據可以得到原料中石腦油餾分段的所占比例,統計各考察階段石腦油產品所占總產品的比例進行對比分析,可以看出加氫改質裝置第二反應器即加氫裂化反應器不同的反應加權平均溫度與精制石腦油產品分布的關系,對比數據如表4所示。

表4 石腦油分布對比數據

依據各個考察階段運行數據,可以得到在加氫改質裝置第二反應器不同反應加權平均溫度與精制石腦油產品收率的影響關系曲線(如圖1所示)。

圖1 反應加權平均溫度和石腦油占比增加值的關系

從反應溫度和石腦油占比增加值的關系圖可以看出隨著反應溫度的升高,曲線斜率逐漸減小,說明反應溫度對增加石腦油產品收率影響逐漸變小。加氫改質第二反應器加權平均反應溫度在355 ℃左右時,發生裂化反應程度較弱,裂化生成的石腦油油量較少,隨著加氫改質裝置第二反應器加權平均反應溫度的提高,裂化生成的石腦油量逐漸增加,增加趨勢355~365 ℃時較快,365~370 ℃時增加趨勢逐漸減小,到370 ℃后增加的趨勢已經變得很平緩。

3 結語

(1)通過調整加氫改質裝置生產方案,升高裝置第二反應器的加權平均反應溫度,可以增加油品的裂化程度,提高精制石腦油產品組分在總產品分布中的所占比例,且第二反應器加權平均反應溫度越高,精制石腦油產品的收率越高。

(2)當加氫改質裝置第二反應器加權平均反應溫度在355~365 ℃時,對增加精制石腦油產品收率效果明顯。

(3)根據石腦油和柴油市場價格變化,當石腦油市場行情較好時,可以采取提高加氫改質裝置第二反應器反應溫度的調整方式增加石腦油產品收率,但越高的反應溫度裝置能耗也隨之增加,當第二反應器加權平均反應溫度提高到370 ℃時,對經濟效益不再有正面影響。