浙江石化氣化裝置運行總結

侯茂林,王志敏

(浙江石油化工有限公司,浙江舟山 316000)

浙江石油化工有限公司(簡稱浙江石化)4 000萬t/a煉化一體化項目分2期建成,充分發揮煉化一體化、規模化、集約化的建設原則,實現資源配置一體化、煉油-芳烴-乙烯建設一體化、配套設施建設一體化、物流傳輸一體化和環境保護一體化。

1 氣化裝置概況

煤焦制氣項目氣化裝置采用由華東理工大學和兗礦國拓科技有限公司共同研發的多噴嘴對置式水煤漿加壓氣化裝置,核心裝置為四噴嘴氣化爐,4個工藝燒嘴在同一水平面上均勻布置,采用撞擊流股,強化了霧化效果,提高了氣化效率。氣化爐設計運行壓力為6.5 MPa,單爐氣化規模為2 500 t/d,采用4開2備的運行模式,可生產68萬m3/h有效氣(CO+H2)。

氣化裝置由制漿單元、氣化單元和渣水單元組成,裝置外同時配套建設閉式循環水場、變電所、機柜間及系統性工程等。

2 氣化裝置運行情況

2019年11月14日氣化爐投料開車,氣化爐連續穩定運行周期均在90 d上,其中3#氣化爐首次投料后連續穩定運行128 d,運行各項工藝指標均良好。自試生產以來,煤焦制氣一期項目已連續供氫及燃料氣382 d。

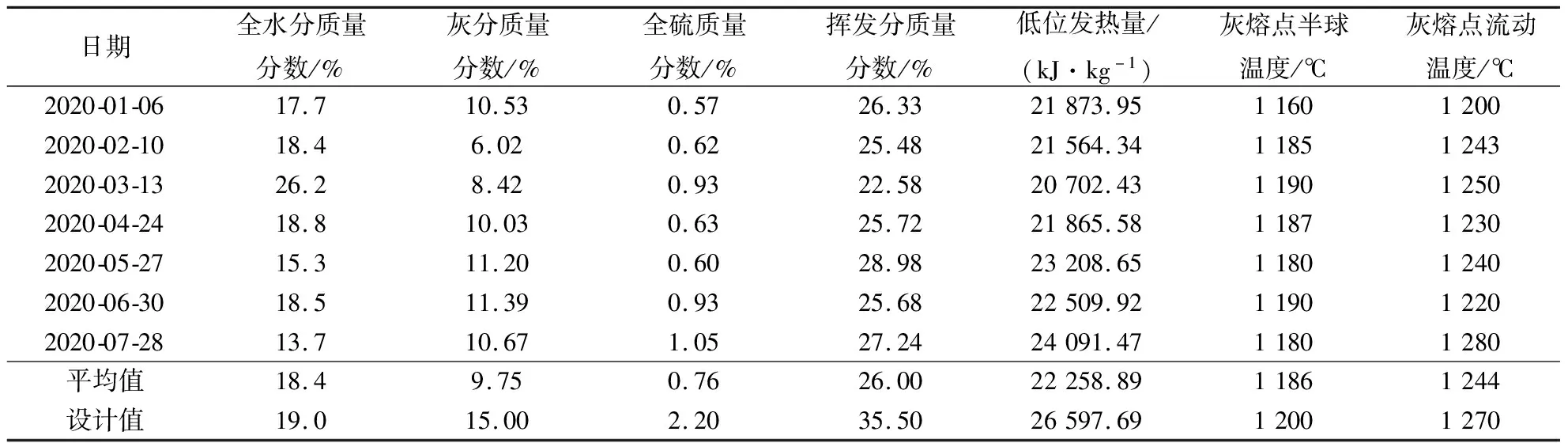

原料煤采用“神U2”優質煤,煤質分析數據見表1。由表1可以看出,該原料煤揮發分含量和低位發熱量均低于設計要求。

表1 原煤煤質分析數據

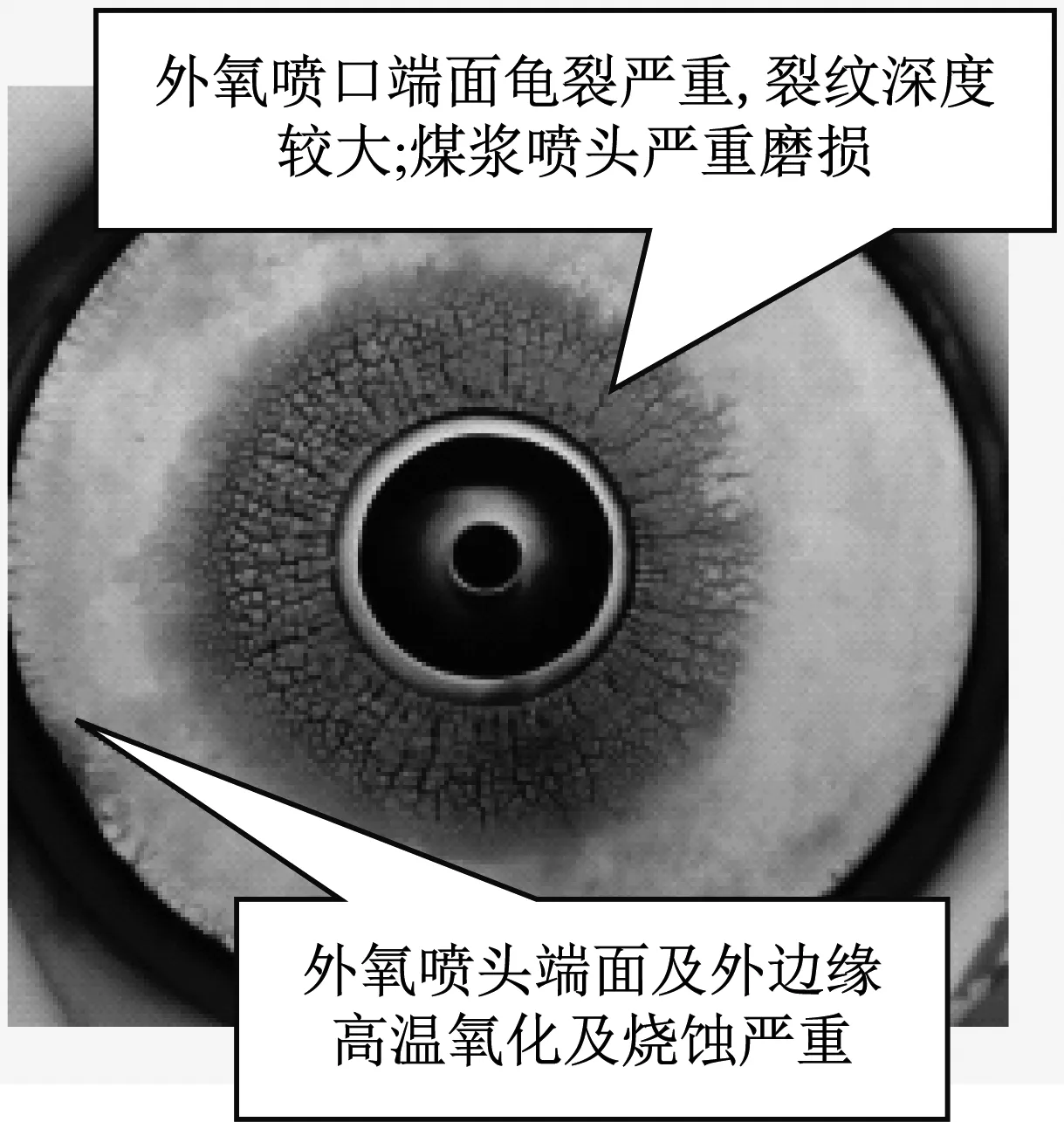

氣化爐運行周期統計見表2。由表2可以看出:氣化爐穩定運行周期長,平均運行周期在90 d左右,最長運行128 d。運行128 d燒嘴圖見圖1。從圖1可以看出:使用128 d的燒嘴外環氧端面出現龜裂,煤漿噴頭磨損較嚴重,冷卻水盤管氧化。

(a)燒嘴端面

表2 氣化爐運行周期統計

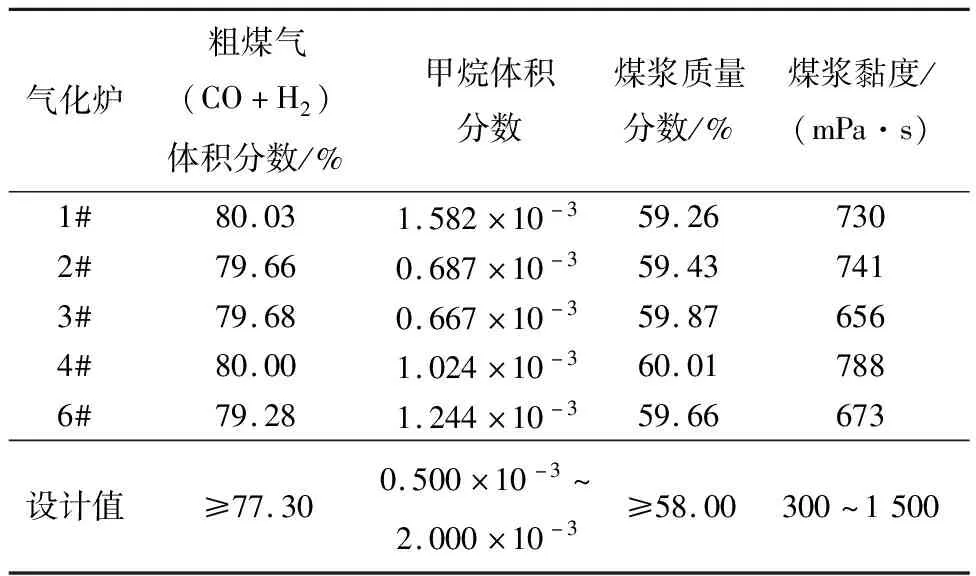

產品(中間產品)質量分析見表3。

表3 產品質量分析表

從表3可看出:氣化爐在滿負荷運行期間煤漿質量分數低于60%,有效氣體積分數低于81%,同時甲烷含量相差較大,爐溫控制上存在較大差異,需進一步對標學習。通過適當增加水煤漿添加劑用量(目前添加質量分數為0.1%)、尋求合理的鋼棒配比等手段進行煤漿提濃,同時控制爐溫,使爐溫、有效氣含量和渣口壓差達到最優平衡點,以提高氣化爐的有效產能。

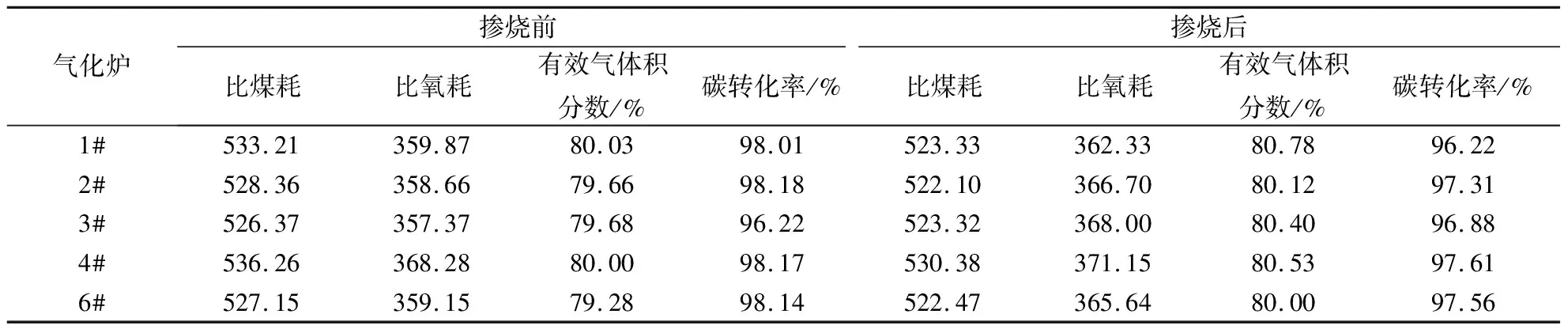

為無害化處理延遲焦化產生的石油焦,將石油焦與原料煤混合制漿,然后進行氣化處理。最終摻燒石油焦質量分數為26%。表4為摻燒石油焦前后的工藝指標對比。由表4可以看出:摻燒石油焦后工況基本不變,有效氣含量和比氧耗微增。

表4 摻燒石油焦前后的工藝指標對比

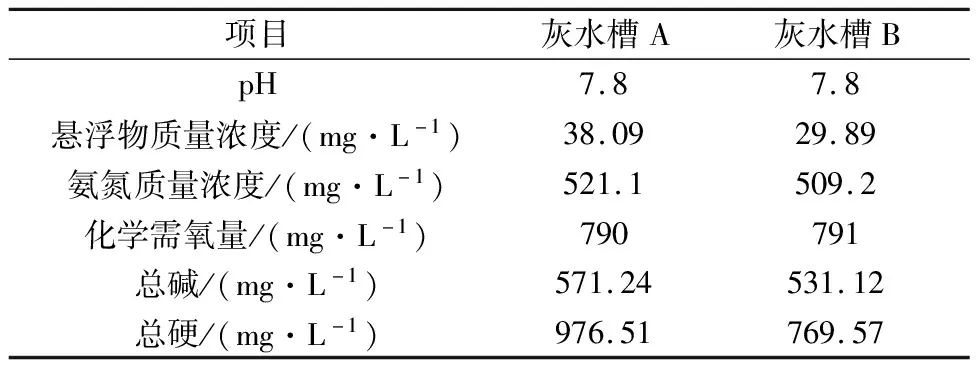

系統運行1 a后,其灰水水質分析見表5。由表5可以看出:氨氮質量濃度上升至500 mg/L,尤其是在進行了混醇及其他廢水的摻燒[1-3]后更加明顯。為保證系統水質及防止對設備造成腐蝕破壞[4-5],增加了系統補水及外排水量。目前,每臺氣化爐外排水體積流量控制在100 m3/h,并定期進行水質分析和跟蹤。

表5 灰水水質分析

3 結語

浙江石化一期煤焦制氣項目已運行超過1 a,總體上運行可靠、平穩,并在長周期運行方面較為突出,在水煤漿濃度、粗煤氣中有效氣含量及水質提升方面,還有提高的余地,相信通過后期的經驗摸索和技術改進,氣化裝置的運行會更加優異,氣化爐的潛能也將被充分釋放。