商用燃氣器具余熱利用測試輔助系統

章全奎

安徽省產品質量監督檢驗研究院 安徽合肥 230051

傳統商用廚房燃氣器具燃料熱能利用率比較低,大量熱量未被有效利用,造成嚴重的能源浪費,廚房設備節能潛力巨大。隨著國家節能減排措施的實施,帶有煙氣余熱利用的商用燃氣器具產品應運而出,很大程度的提升了燃氣利用的效率,節能減排效果較好。

對于煙氣余熱利用的節能效果評價,生產企業大多參照商用燃氣器具產品標準中的方法進行,國內一些省份也針對該類產品制定了相應的地方標準,但對于煙氣余熱測試中應用到的輔助系統沒有進行標準化,市場上也無定型產品。

為了科學規范地測量和評價商用燃氣器具的余熱利用效果,設計出科學規范的煙氣余熱測試輔助系統很有必要。

1 測試輔助系統原理

該測輔助試系統由保溫儲水箱、水循環系統、攪拌系統、和控制系統組成。將測試系統與燃氣器具中的余熱利用部分進行連接,保溫儲水箱中的冷水通過水循環系統經燃氣余熱裝置循環加熱,根據保溫水箱的溫升、水的重量以及燃氣耗氣量便可計算出煙氣余熱利用的熱效率。見圖1所示。

圖1 余熱利用熱效率試驗系統

2 系統組件的設計

2.1 保溫水箱

2.1.1 水箱容積

容積500L,尺寸φ860×1100mm(水箱內膽凈尺寸為φ760×1100),內層SUS304不銹鋼,外層SUS201不銹鋼,50mm聚氨酯整體發泡保護層[1]。

按照測試的燃氣灶具可能的最大功率55kW甚至更高,余熱回收效率25%,推導余熱回收功率13.75kW,連續使用1小時情況下,可回收的總熱量13.75kWh(49.5MJ),相當于將約263kg的水從常溫(冬季按15℃、夏季按25℃)加熱到60℃(溫升分別是45℃和35℃)。從測試角度,連續測試時間30min應該是可行的,即便有些設備強調余熱回收,前端能效可能相對較低,并且設備功率較大,配備500L容量的水箱是足夠的。另外生產廠家提供的換熱裝置包括測試管道內還有一定的水容量,該容量應該統一納入到測試的總水容量之中。

2.1.2 水箱的保溫性能

按國家建筑標準設計圖集16S401《管道和設備保溫、防結露及電伴熱》,聚氨酯發泡的導熱系數為:λ=0.020+ 0.00122TmW/m·℃

聚氨酯發泡層厚度50mm,Tm為保溫層內外算術平均溫度按(60+15)/2=37.5℃計,傳熱系數α約為0.00049kW/m2,環境溫度10℃時,傳熱溫度差50℃,水箱表面積5.5m2,散熱功率0.135kW,約為余熱回收功率的1%。實際上在測試過程中,水溫是逐漸上升的,散熱量也隨著水箱水溫的提高而逐步加大,所以水箱在加熱前期水溫偏低時其散熱功率并沒有0.135kW,但也考慮管道散熱和頂蓋的對流散熱,保溫散熱功率可以默認為0.135kW,如果考慮到測試過程中循環泵電機消耗的功率大部分用于水加熱,且大體與散熱功率等同,因此忽略保溫散熱功率對余熱能效測試的影響[2]。

2.1.3 終止水溫的設定

在給排水設計規范中,對于熱水的設計計算及供應基本以60℃為標準。結合炊用燃氣大鍋灶以及中餐燃氣炒菜灶關于熱效率的測定中終止水溫的設定,余熱利用測試終止溫度建議設定在60℃。

2.2 循環泵

小型管道泵,流量2t/h,揚程,11m,輸入功率330W,輸出功率250W,交流220V,50Hz,參考水泵型號(威樂PH-255EH),進出口口徑DN40;

2.2.1 測試水量計算

以余熱功率13.75kW為例,在試驗時間30min情況下,如終止溫度在60℃附近,假定初始水溫度考慮夏冬不同季節夏季按測量開始時溫度25℃、冬季初始測量溫度15℃,此前進行循環使水箱與換熱裝置的水溫接近一致,那么夏季時節,理論計算需要的水容量約169kg、冬季131kg,該水量包含廠家余熱利用裝置內的水容量[3]。

2.2.2 循環水量測算

如每個循環的水溫升在3℃附近,那么循環流量為169×35/3=131×45/3≈2t/h。

2.2.3 水泵揚程的選取

為保證測試的準確性,余熱利用裝置與水箱間的循環管路距離應盡可能短,以減少管道熱損,建議二者之間的水平距離在2米以內、管路最高點離地距離不超過2.5米。在循環流量2t/h時,考慮管道距離較短,采用經濟摩阻下,可選管道尺寸為DN40,比摩阻為104Pa/m,由于管道上管件(彎頭、變徑、內接頭、管箍等)較多,還有閥門等,按10個計,折算長度30米,阻力3120Pa,加上高差3米,總阻力約4米,對應水泵的流量2t/h時,揚程11米,符合試驗要求。

2.3 攪拌器

參考GB35848-2018《商用燃氣燃燒器具》熱效率試驗中的攪拌器結構制作方式;

頂蓋φ850,攪拌片直徑φ380,拉手φ6絲桿,長度1100,其它做法與GB35848標準一致。

2.4 溫度測點

水箱測點分布(距水箱內膽底部):50mm、150mm、250mm、350mm、450mm、550mm、650mm、750mm、850mm,合計布置9個溫度測點,測試時取埋入測試水內的數量的平均值。

2.5 液位計

水箱上安裝有玻璃管液位計,以此來確定埋入水中的溫度探頭數量,并作為判斷水箱中的裝水量的參考。

2.6 水表

用于計量余熱回收系統能效的測試上水量,最終熱水量的測定待實驗完成后用電子秤進行精確稱量。

2.7 上水手動閥

手動上水,根據不同爐灶功率、廠家聲稱的余熱利用功率或效率和當前自來水溫度,上水至相應液位,并根據水表讀數及時關閉上水手動閥門。

3 測試步驟

(1)將余熱利用測試裝置的輸入、輸出端按照圖1接入余熱利用測試裝置;

(2)在主灶未開啟狀態下,關閉閥門12、18,打開閥門15,向14注水,水溫不超過25℃,當水量達到水箱容積50%~75%時停止注水,關閉閥門15。打開閥門5、17,關閉閥門7、8,向6注水,燃具系統正常運行15min后。在余熱回收效率檢測前,調節余熱系統水溫至25℃±5℃,關閉閥門5、17,打開閥門18同時打開循環泵;

(3)主灶按CJ/T392-2012、CJ/T28-2013熱效率測試要求,水初溫取室溫加5K,水終溫取水初溫加30K,在水初溫和終溫前5℃時用攪拌器攪拌至初溫和終溫;初溫和終溫均為15內溫度傳感器所測量的平均溫度;

(4)當保溫水箱內溫度傳感器所測量的平均溫度達到終溫時記錄耗氣量,關閉主灶;

(5)將水箱及余熱裝置內水放出,測量儲水量。

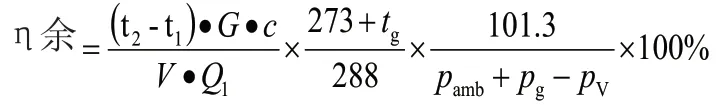

4 余熱利用熱效率計算

η余:余熱利用熱效率,單位為百分數(%);t1:保溫水箱內水的初溫值,單位為攝氏度(℃);t2:保溫水箱內水的終溫值,單位為攝氏度(℃);G:加熱的水量,單位為千克(kg);c:水的比熱,單位為兆焦耳每千克攝氏度(4.19×10-3MJ/kg·℃);V:實測燃氣耗量,單位為立方米(m3);Q1:15℃,101.3kPa狀態下實測試驗氣低熱值,單位為兆焦耳每立方米(MJ/m3)tg:通過燃氣流量計的燃氣溫度,單位為攝氏度(℃);pamb:試驗時的大氣壓力,單位為千帕(kPa);pg:灶前燃氣壓力,單位為千帕(kPa);pv:溫度為tg℃時的飽和水蒸汽壓力,單位為千帕(kPa)。

5 結語

本輔助測試系統的研制解決了帶有煙氣余熱利用的商用燃氣器具節能效果評價中無專用輔助測試裝置的問題,保證了測量的科學性、準確度和一致性,提高了測試效率,滿足了帶用煙氣余熱利用功能的商用燃氣器具節能評價的測試需求,有利于該類產品的推廣與應用。