兩起因EH油壓低導致機組跳閘事故分析

周文鑫

(華電國際電力股份有限公司萊城發電廠,山東 萊蕪 271100)

1 EH油系統組成及原理

EH油是汽輪機調速系統的重要組成部分,對汽輪機的安全穩定運行有至關重要的作用。EH油系統主要由供油系統、執行機構、危急遮斷系統三部分組成[1]。

1.1 供油系統

供油系統由油箱、油泵、濾網、溢流閥、蓄能器等設備組成,作用是為各執行機構提供高壓抗燃油并保證油的品質。

EH油泵啟動后向系統供油,同時為蓄能器充油。當系統需要增加或減少油量時,油泵會自動改變輸出流量,維持系統壓力在14.5 MPa左右。當系統瞬間用油量很大時,蓄能器將參與供油,維持油壓穩定。當油壓達16.2 MPa時,溢流閥會自動打開,使油壓降至正常范圍。

1.2 執行機構

執行機構主要部件是油動機,其中包括高壓主汽門、中壓主汽門、中壓調門油動機各2臺,高壓調門油動機6臺。

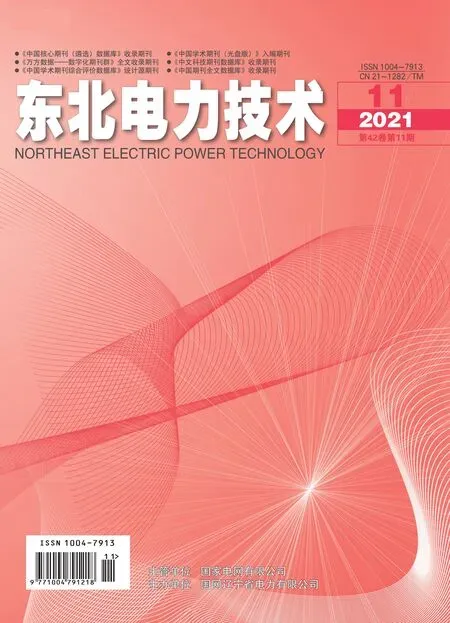

圖1 汽輪機高壓主汽門油動機

1.3 危急遮斷系統

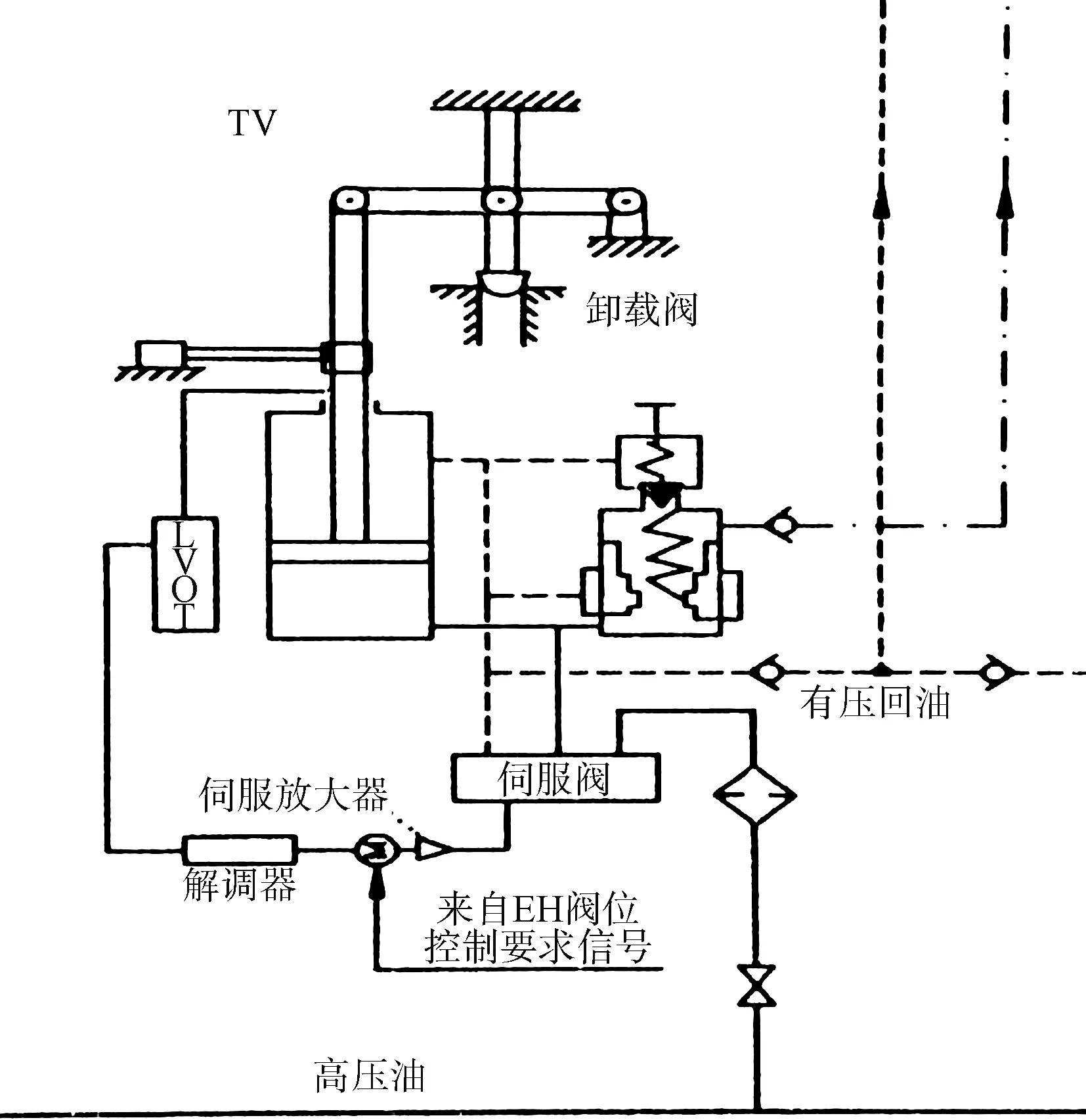

危急遮斷系統由4個AST電磁閥、2個OPC電磁閥、隔膜閥、空氣引導閥等組成,如圖2,其作用是在危急情況下及時遮斷汽輪機,防止發生汽輪機重大損傷事故。

圖2 EH油危急遮斷系統

正常運行時AST電磁閥帶電關閉,從而封閉危急遮斷母管泄油通道,使汽輪機進汽閥門油動機下腔內油壓建立起來。在危急情況下,AST電磁閥失電打開,危急遮斷母管油壓迅速泄掉,高中壓主汽門、調門全部關閉[3]。當汽輪機超速3%時,OPC電磁閥自動打開,泄掉超速跳閘母管油壓,從而關閉高中壓調門,同時通過空氣引導閥關閉各抽汽逆止門,防止汽輪機超速,當汽輪機轉速降至正常后,OPC電磁閥自動關閉。隔膜閥是連接汽輪機潤滑油和EH油系統的橋梁,當潤滑油機械超速及手動遮斷母管中的安全油壓消失時,隔膜閥自動打開,泄掉EH油危急遮斷母管油壓,關閉汽輪機進汽閥門。

2 事故經過及分析

EH油系統運行中的常見故障有:系統壓力下降、油溫異常升高、伺服閥故障、系統異常振動等[4]。其中系統壓力下降又有多方面的原因,包括系統外漏、內漏、油泵故障、濾網堵塞等[5]。某廠曾半年內兩次因EH油系統壓力低導致機組跳閘,下面對這兩個案例進行對比分析。

2.1 案例一

某年7月4日04:38,某廠3號機組負荷186 MW,EH油泵B泵運行,A泵備用,EH油系統壓力由14.6 MPa開始緩慢下降,就地全面檢查系統無外漏,油箱油位無變化。04:43系統壓力降至12.17 MPa,A泵聯啟,2臺EH油泵并聯運行,系統壓力漲至14.5 MPa。05:13,A泵出口管道漏油,系統壓力快速下降至9.43 MPa,機組跳閘,首出原因“EH油壓力低低跳閘”。

停機后檢查處理情況。

a.就地檢查A 泵出口管道至出口濾網前活節焊縫處開裂泄漏,裂紋長度約為管道1/4周長。對該段管道重新割管、打磨、焊接,并留有2 mm膨脹間隙,焊口經射線探傷合格后復裝。與泄漏點對應的EH油B泵管道相同部位、EH油供油母管等共計8個焊口進行射線探傷檢查合格。

b.B泵運行時系統壓力持續下降,導致A泵自啟,初步分析B泵故障出力不足。更換新油泵后,試運時發現B泵出口壓力14.5 MPa正常,但系統壓力僅為11 MPa左右,且油泵存在超出力的現象,判斷系統存在內漏。

c.逐個排查各主汽門、調門的伺服閥、卸荷閥等,未發現內漏現象。

對蝦生長速度慢:對蝦生長緩慢與水溫、氣壓、溶氧、密度、飼料、水質、底質等密切相關。可經常拌喂營養性產品,增強抵抗力、免疫力、促進生長。

d.檢查發現溢流閥至油箱回油管道溫度較高,判斷溢流閥內漏。解體溢流閥檢查,發現先導閥芯密封線處存在發散狀沖刷泄漏痕跡。更換新溢流閥后,系統壓力恢復正常。

2.2 案例二

某年11月13日09:28,某廠1號機組負荷202 MW,B 泵運行,A泵備用,EH油系統壓力由14.7 MPa開始下降。09:31系統壓力降至12.3 MPa,立即手啟A 泵,系統壓力升至14.7 MPa后又開始緩慢下降。就地全面檢查系統無外漏,油箱油位無變化,懷疑油壓下降為系統內漏所致。就地檢查溢流閥至油箱回油管道溫度不高,排除溢流閥內漏可能;先后關閉6號、3號、4號高調門和1號中調門油動機進油隔離門,EH油壓仍繼續下降。10:16系統壓力降至9.31 MPa,機組跳閘,首出原因“EH油壓力低低跳閘”。

停機后檢查處理情況。

a.逐個排查EH油系統各閥門,未發現內漏現象。

b.解體檢查EH油泵入口濾網,發現2臺油泵入口濾網均堵塞嚴重,大量顆粒狀雜質附著在濾網孔。

c.現場檢查發現EH油系統正在濾油,濾油機為KZTZ-2型外接式濾油機。濾油機的工作流程如下:濾油泵將待處理的EH油打進濾油系統,先后經過脫水器吸附水分、再生器吸附酸性雜質、粗過濾器和精過濾器吸附機械雜質,處理完畢后再回到EH油箱。精過濾器前有壓力報警器,當精過濾器前壓力超過0.35 MPa時報警并聯跳濾油泵。

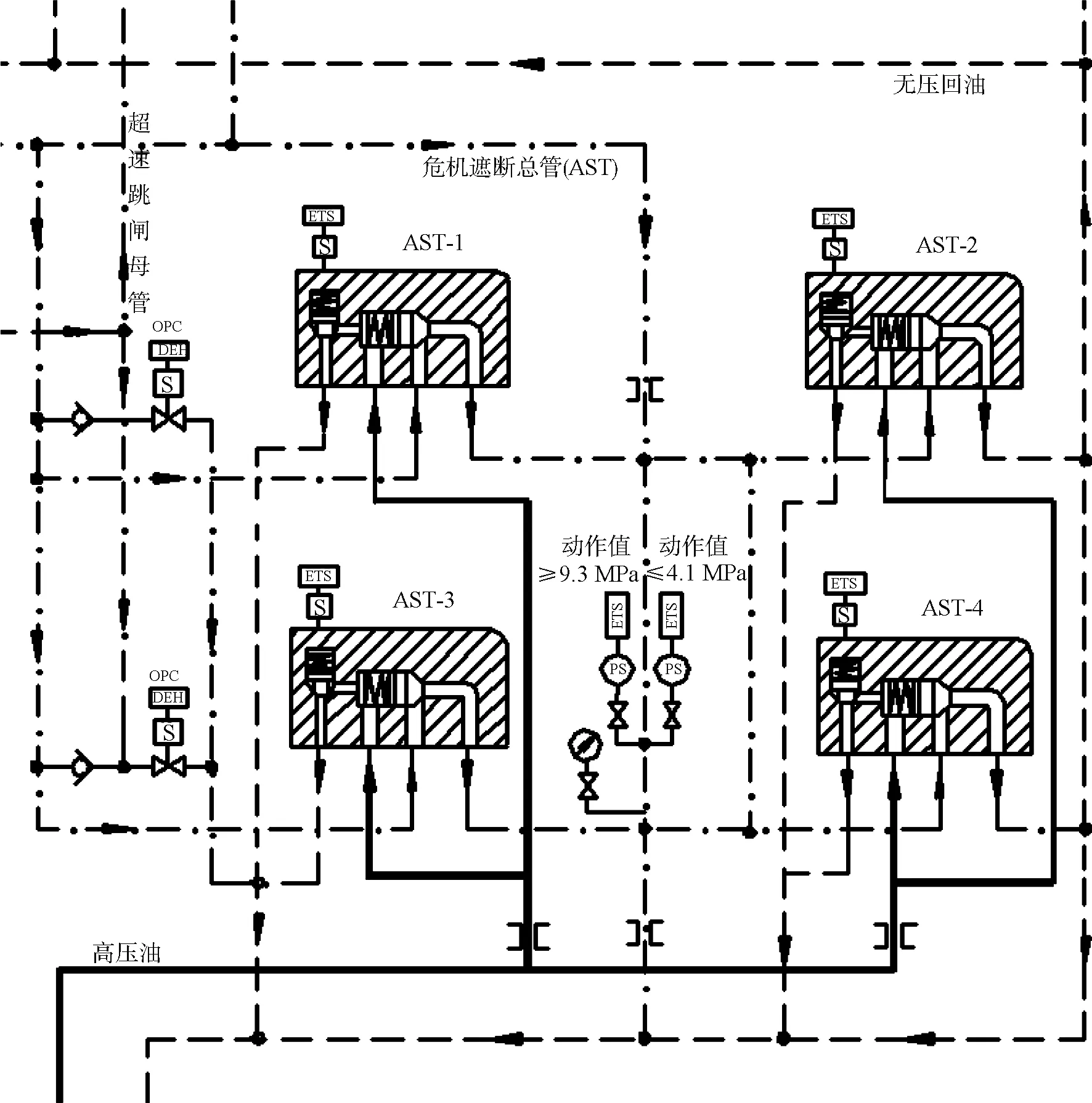

d.現場查看濾油泵出口和精過濾器入口壓力表,均處于超量程位置,不能歸零。解體檢查再生器,發現再生濾芯金屬內筒嚴重變形(如圖3),內部吸附劑大量泄漏,殘留吸附劑板結嚴重。解體檢查精過濾器,發現精濾芯變形嚴重,精過濾器前壓力報警器壓力開關損壞,報警器未動作,濾油泵未聯跳。

圖3 再生濾芯金屬內筒嚴重變形

e.化驗EH油質,顆粒度嚴重超標。將EH油箱放油并清理干凈,對系統進行大流量油沖洗。更換EH油泵出、入口濾網,更換主汽門、調門油動機控制塊入口濾網,更換新EH油。

2.3 對比分析

兩起事故跳閘原因均為EH油壓低保護動作,但造成EH油壓低的原因卻完全不同。

案例一是由于EH油供油母管溢流閥內漏,致使運行泵供油不足,母管壓力降低,備用泵聯啟。雙泵運行時系統流量大、流速高,引起管道異常振動。因管道與活節采用插接式焊接方式,且焊接時未留有膨脹間隙,在管道異常振動下,焊縫熔合線處疲勞開裂漏油,EH油壓低機組跳閘。

案例二是由于外接式濾油機再生濾芯內部吸附劑板結,通流性差。濾油泵啟動后系統嚴重超壓,造成再生濾芯變形破損,吸附劑外漏。外漏吸附劑穿過粗濾芯后附著在精濾芯表面,造成精濾芯入口超壓,而精過濾器前壓力高保護未動作,導致精濾芯變形失效。再生濾芯吸附劑進入油箱后聚集于EH油泵入口濾網,造成濾網堵塞,EH油壓低機組跳閘。

兩起事故起因都是設備故障,特征也基本相同,都表現為EH油壓下降且系統無外漏,在緊急情況下事故原因很難區分判斷。在案例二中,開始也是懷疑系統內漏,逐個排查了系統所有閥門,多走了不少彎路。通過這2起事故對比分析,對以后的運行、檢修工作有很大的幫助,對其他電廠也有很強的借鑒意義。

3 防范措施

a.縮短溢流閥、伺服閥、卸荷閥等EH油主要部件的維護、清洗和檢修周期,及時淘汰和更新達到使用壽命的部件,防止系統內漏。

b.利用機組檢修機會對所有EH油管道進行改造、更換,施工時嚴格執行安裝、焊接工藝,由插入式焊接改為對接式焊接。如果不得不采用插入式焊接方式時,要確保插入式接頭有2 mm以上的膨脹間隙,杜絕管道和接頭外漏。

c.濾油機投運前制定檢查、操作卡,明確檢查項目和操作步驟,確保濾油機投運正常。濾油時監護人員需嚴密監視,不能擅離崗位,發現異常及時停運濾油泵并隔離濾油機。

d.對濾油機報警控制系統進行升級改造,增加濾油泵出口壓力高聯鎖停泵保護,增加聲光報警裝置,有效提醒監護人員及時發現濾油機故障。

e.DCS增加濾網差壓高報警信號,以便于濾網堵塞時運行人員能及時發現。

4 結語

連續發生兩起EH油壓低機組跳閘事故,這不是偶然。該廠人員對EH油系統重視程度不足,未意識到EH油對機組安全的重要性,管道焊接工藝不合格,設備定期維護不到位,人員業務技能不足,必然會導致EH油系統運行可靠性差,故障頻發。

通過對比分析這兩起事故,應深刻吸取教訓,全面開展EH油系統隱患排查,加強人員業務技能培訓,提高工作責任心,確保EH油系統安全、穩定運行。