從循環經濟角度看工業廢硫酸的資源化利用

紀羅軍,趙紅林,靳志超

(1.中石化南京化工研究院有限公司,江蘇南京210048;2.全國硫與硫酸工業信息總站,江蘇南京 210048;3.中國石化集團南京化學工業有限公司,江蘇南京 210042)

硫酸是一種重要的基礎化工產品,歷來被稱為“化學工業之母”,幾乎應用到工農業生產各個領域。我國硫酸消費量接近100 Mt/a,除了少部分硫元素轉移到硫酸銨、硫酸鎂、硫酸鋁、硫酸錳等產品中,絕大多是以工業廢石膏、硫酸鈉、廢硫酸的形態產出。國家正在嚴格規范和控制廢硫酸的排放、運輸和使用,廢酸被列入《國家危險廢物名錄(2021年版)》HW34類。工業廢硫酸既是一種難以處理的危廢,也是一種潛在的硫資源,對于我國硫資源匱乏的現狀,資源化回收利用這部分硫資源具有巨大的經濟意義和社會效益。

1 工業廢硫酸的來源

我國工業廢硫酸的來源廣泛、行業分散、組分及濃度各異,這給廢硫酸的統計和回收利用帶來很大困難。目前我國廢硫酸以鈦白粉廢酸、酸洗凈化廢酸、鋼材及金屬酸洗廢酸、染料廢酸、硝化廢酸、石油煉制廢酸、甲基丙烯酸酯廢酸、氯化工廢酸、鉛蓄電池廢酸等為主[1-2]。按濃度劃分,w(H2SO4)≥50%廢酸約占16%,w(H2SO4)<50%廢酸約占84%。按品種劃分,無機廢酸占63%,有機廢酸占37%。

2020年我國工業用酸量[以w(H2SO4)100% 計,下同]為53 Mt,這部分硫酸作為催化劑、脫水劑、酯化劑等使用,基本上最終作為工業廢硫酸產出。據全國硫與硫酸工業信息總站初步統計,2020年我國廢硫酸產生量[以w(H2SO4)100% 計,下同]約40 Mt。

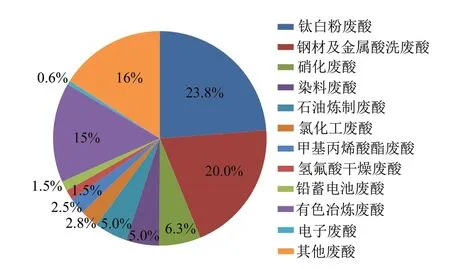

我國廢硫酸來源結構見圖1。

圖1 我國廢硫酸來源結構

1.1 鈦白粉廢酸

硫酸法鈦白粉生產產出的廢硫酸主要有三類[3]:①水解偏鈦酸過濾的濾液,1 t鈦白粉副產w(H2SO4)19%~23%的廢硫酸5~8 t,占廢硫酸總量的60%~70%;廢酸中還含有w(Fe3+)約5%、w(Ti2+)約0.7%及少量的鋁、錳、鈣、鎂等金屬硫酸鹽;②水解偏鈦酸過濾后偏鈦酸的洗滌液,1 t鈦白粉副產w(H2SO4)1%~2%的硫酸20~30 t;③偏鈦酸漂白過濾產生的濾液和洗液,1 t鈦白粉副產w(H2SO4)0.4%~0.8%的硫酸25~35 t。2020年全國鈦白粉產量3 472 kt,折合廢硫酸產生量約9 500 kt。《鈦白粉行業規范條件》和《鈦白粉工業污染防治技術政策》等政策文件對硫酸法鈦白粉副產物和廢物的減排及資源化利用提出嚴格要求,目前w(H2SO4)19%~23%的鈦白粉廢酸基本通過強制循環濃縮工藝提濃到w(H2SO4)50%~55%,再回用到生產系統,w(H2SO4)0.4%~2.0%稀硫酸制成鈦石膏,副產鈦石膏量約4 200 kt/a。

1.2 鋼材及金屬酸洗廢酸

在鋼材和金屬制品生產中一般用稀硫酸對表面進行酸洗處理,酸洗過程中產生大量的酸洗廢酸。酸洗廢酸w(H2SO4)5%~10%、w(FeSO4)17%~23%及少量油污和其他雜質。粗略統計,2020年我國鋼材產量13.248 9億t,廢酸產生量約8 Mt。目前這部分廢酸處理主要采用濃縮法或調酸-冷凍結晶法,廢酸通過濃縮工藝提濃到w(H2SO4)40%~50%循環使用或外售,調酸-冷凍結晶法提取硫酸亞鐵或聚合硫酸鐵。

1.3 硝化廢酸

在有機化合物分子中引入硝基的反應過程中需要用到濃硫酸。在苯、甲苯等芳烴生產硝基苯、苯胺、硝基氯苯、硝基甲苯、硝化甘油、TNT、甲苯二異氰酸酯(TDI)、二苯基甲烷二異氰酸酯(MDI)等過程中,使用硫酸和硝酸作為硝化劑,硫酸最終以廢硫酸的形式排出。硝化廢酸主要組分為質量分數60%~70%的硫酸,1%~5%的硝酸、1%~5%的芳烴硝化物,其余為水。粗略統計,2020年全國硝化廢酸產生量約2 500 kt。目前這部分廢酸通過多效蒸發濃縮工藝提濃到w(H2SO4)80%~90%,返回系統循環使用。

1.4 染料廢酸

染料是指能使纖維和其他材料著色的物質,它能使纖維、紡織品、皮革、紙張、木材等多種材料著色。染料生產工藝復雜,涉及到磺化、硝化、還原、重氮、偶合等諸多單元反應。目前,我國染料生產量較大的依次是分散染料、活性染料、硫化染料、還原染料、酸性染料等。全國生產的染料品種大約有2 000多個,常年生產的染料有800多種,涵蓋各大染料類別。各種染料品種基本都用到硫酸或發煙硫酸,絕大部分硫酸最終轉移到染料廢酸中。染料廢酸包括w(H2SO4)約50%的磺化廢酸,w(H2SO4)10%~30%的酞菁藍顏料廢酸,w(H2SO4)10%~20%的分散染料廢酸等。粗略統計,2020年全國染料廢酸產生量約2 000 kt。染料廢酸濃度低、組分復雜,這部分廢酸基本沒有得到有效處理,少部分采用濃縮工藝回收硫酸或生產硫酸銨等產品,大部分采用中和工藝處理。

1.5 石油煉制廢酸

我國石油的加工與煉制過程中產生的廢硫酸主要來自硫酸烷基化裝置和石油精煉裝置。生產高標號清潔汽油調合組分油(烷基化油)時需要使用濃酸作為催化劑,1 t 烷基化油(異丁烯)產出烷基化廢酸80~90 kg。其主要組成是w(H2SO4)80%~90%、烴類質量分數8%~14%,其余為水。2020年全國烷基化油產量約11 Mt,烷基化廢酸產生量約1 000 kt。石油精煉要用濃硫酸除去汽油和潤滑油中的雜質(硫化物和不飽和碳氫化合物),2020年全國原油加工量達到6.7億t,產生廢硫酸量約1 000 kt。目前石油煉制廢酸大多采用裂解再生工藝生產w(H2SO4)98%硫酸返回系統循環使用,但仍有相當一部分廢酸未配套再生裝置,用酸罐儲存待處理或外送處置。

1.6 氯化工廢酸

氯化工廢酸主要是氯堿企業氯氣干燥廢酸和聚氯乙烯乙炔凈化廢酸。氯堿生產中廢硫酸主要是氯氣干燥環節所產生,以保證產品氯氣有足夠低的含水率。氯堿廢酸w(H2SO4)75%~80%,含有少量氯氣或氯離子等。2020年我國氯氣干燥廢酸產生量約500 kt,這部分硫酸主要通過濃縮或氣提方式回收利用。乙炔是聚氯乙烯主要原料,近幾年電石干法乙炔技術在國內得到較快推廣應用,乙炔凈化過程產生大量廢酸。乙炔凈化廢酸w(H2SO4)80%~90%,有機物質量分數8%~15%,其性質與烷基化廢酸大致相當。2020年全國聚氯乙烯行業產生乙炔凈化廢酸量約600 kt,這部分廢酸一般采用濃縮氧化、裂解再生、電石渣中和等方式處理,裂解再生逐漸成為主導技術。

1.7 甲基丙烯酸酯廢酸

在甲基丙烯酸甲酯(乙酯、丙酯、正丁酯、異丁酯)等生產中使用硫酸進行酯化反應,會產生大量廢酸,廢酸中w(H2SO4)約40%、w[(NH4)2SO4]約35%,還含有硫酸氫銨、丙烯腈、丙烯醛、氰化物等雜質。2020年全國甲基丙烯酸酯廢酸產生量約1 000 kt,目前這部分廢酸主要濃縮回收硫酸銨、裂解再生硫酸。

1.8 氫氟酸干燥廢酸

氫氟酸生產以硫酸和螢石為原料,主要副產物為氟石膏。在無水氫氟酸生產中用濃硫酸作為干燥劑干燥氟化氫氣體,產生含氟廢酸。廢酸w(H2SO4)75%~85%,還含有質量分數7%~10%的氫氟酸、質量分數2%~8%的氟硅酸。2020年國內氫氟酸干燥廢酸產生量約600 kt,目前這部分廢酸主要采用中和處理工藝。

1.9 鉛蓄電池廢酸

鉛蓄電池用硫酸作為電解液,在廢鉛蓄電池回收再生過程中產生大量廢硫酸和鉛石膏渣,廢酸w(H2SO4)約40%,還含有銅、鐵、鉛等雜質。2020年我國鉛蓄電池產量為2.273 56×108kVAh,鉛蓄電池廢酸產生量約600 kt。由于正規回收比例不足50%,大量廢鉛蓄電池被隨意拆解處置,大量廢酸傾倒處理,產生的環境問題非常嚴重。

1.10 有色冶煉廢酸

有色金屬(如銅、鉛、鋅、鎳)冶煉煙氣制酸及其他硫鐵礦、硫化氫、石膏干法制酸生產過程中,在凈化工序采用稀酸洗絕熱蒸發工藝會產生w(H2SO4)5%~10%的廢硫酸,含有砷、氟及其他重金屬離子。按照2020年冶煉煙氣和硫鐵礦制酸總產量55.1 Mt推算,凈化廢硫酸產生量約4 000 kt,這部分廢酸少部分回收處理,絕大多部分中和成石膏渣。另外,在銅鉛鋅冶煉中需要采用電解工藝,排出大量w(H2SO4)約15%的電解液,折合廢硫酸量約2 000 kt。

1.11 電子廢酸

電子級硫酸是半導體、顯示平板、光伏生產中的關鍵濕電子化學品,目前電子級硫酸使用量在300 kt/a左右,這部分硫酸全部轉變為電子廢酸,廢酸w(H2SO4)40%~50%,含有雙氧水及多種重金屬離子。

1.12 其他廢酸

除上述廢酸產生量較大的行業外,我國大量廢酸還集中在精細化工、礦產采選、化纖行業、輕工業、軍工、核材料等行業。由于這些行業企業數量多且分散、單個企業產生廢硫酸量較小,因此廢酸量統計困難。

我國工業廢硫酸主要來源見表1。

表1 我國工業廢硫酸主要來源

2 廢硫酸利用產業政策

作為一種強腐蝕性危險化學品,國家對工業廢硫酸管控嚴格,廢硫酸處理一直是困擾企業的一大難題。

根據《中華人民共和國固體廢物污染環境防治法》、《危險廢物轉移聯單管理辦法》和《廢棄危險化學品污染環境防治辦法》等相關法規,廢硫酸必須委托有相應經營類別和經營規模的持有危險廢物經營許可證的單位進行回收、利用、處置。這些規定導致現有硫酸裝置、廢酸再生裝置難以處理企業之外的廢硫酸。

在最新的《國家危險廢物名錄(2021年版)》的危險廢物豁免管理清單中將僅具有腐蝕性危險特性的廢酸進行了豁免,其豁免條件有2個:①作為生產原料綜合利用時,利用過程不按危險廢物管理;②作為工業污水處理廠污水處理中和劑利用,且滿足以下條件:廢酸中第一類污染物含量低于該污水處理廠排放標準,其他特征污染物含量低于 GB 5085.3 《危險廢物鑒別標準浸出毒性鑒別》限值的1/10時,在利用過程不按危險廢物管理。豁免條款為廢硫酸資源化利用提供了便利,但實際操作中仍有許多問題有待破解。

為了合法合規處置工業廢硫酸,各行業都在從政策層面努力,GB/T 36380—2018《工業廢硫酸的處理處置規范》、GB/T 40124—2021《再生硫酸技術要求及試驗方法》等國家標準相繼頒布實施,為企業處置廢硫酸及再生硫酸產品銷售找到出路。

3 廢硫酸綜合利用與循環經濟

廢硫酸高效處理已成為國內外研究的焦點,常規有真空濃縮、裂解再生、中和處理、生產化工產品、膜分離、化學氧化、萃取、氣提等8種途徑。從硫資源循環利用角度看,裂解再生、真空濃縮和生產化學品是目前最有前景的3種工藝。

3.1 真空濃縮

近年來我國廢硫酸濃縮技術日趨成熟,據不完全統計,國內有上百套廢硫酸濃縮裝置在運行中。鈦白粉廢酸、硝化廢酸、氯堿廢酸等主要采用該工藝處理回收,在染料廢酸、鉛蓄電池廢酸、鋼材及金屬酸洗廢酸、電子廢酸等領域也在逐步推廣應用該工藝。

我國在引進芬蘭Rauma-Repola廢酸濃縮技術的基礎上,經過多年消化吸收再創新已形成獨特的廢酸濃縮技術。廢酸濃縮技術關鍵在于:①蒸發濃縮設備結構優化和材質選用,w(H2SO4)55%以下低濃度硫酸選用石墨材質蒸發器,w(H2SO4)55%以上濃度硫酸采用鉭材蒸發器,主體設備均采用內襯搪瓷;②真空度控制,根據不同硫酸濃度及雜質組分、蒸汽壓力選擇合適的真空度;③強化節能與余熱利用,根據企業熱源和工藝特點,進行工藝嫁接梯級回收利用各種熱源以達到節能降耗的目的;④工藝設備優化設計,防止鈣鹽、鐵鹽、鈉鹽等在設備管道內結垢堵塞;⑤濃縮后硫酸及固渣回收利用,根據企業特點,回收酸直接返回系統循環使用或者生產硫酸錳、聚合硫酸鐵、硫酸鎂及其他化學品。

目前含雜質較低的廢酸處理通常采用三效蒸發濃縮工藝,最大限度梯級利用蒸汽余熱,在硝化廢酸、氯堿廢酸、電子廢酸回收中效果良好。含雜質較高的廢酸通常采用一效強制循環濃縮工藝,最大限度減輕鹽類結垢堵塞,在鈦白粉廢酸、鋼材及金屬酸洗廢酸回收中效果良好。

3.2 裂解再生

裂解再生技術利用硫酸在高溫下完全熱分解的原理,在1 000~1 200 ℃還原氣氛下廢硫酸發生分解最終生成主要組分為SO2的煙氣,這部分煙氣可以采用干法或濕法工藝生產潔凈的濃硫酸。裂解再生技術具有工藝成熟可靠、能耗相對較低、最終產品純度高、無二次污染等優點,特別適合處理流量大、濃度高的廢酸。目前國內有近百套裂解再生裝置在運行中,主要用于處理烷基化廢酸、乙炔凈化廢酸、甲基丙烯酸酯廢酸。近年來國內對裂解再生技術持續改進優化,主要創新點有:①將稀酸提濃后返回裂解爐焚燒或過濾后用作成品酸補水,以減少干法制酸凈化系統稀酸產出量;②采用干法除塵的濕法制酸工藝;③采用硫磺、硫化氫及其他含硫氣體作為熱源,并且采用400~500 ℃預熱空氣或富氧空氣助燃,以減少天然氣、瓦斯氣、焦爐煤氣等燃料消耗;④采用大空腔集灰、在線清灰系統設計的余熱鍋爐,以減輕鍋爐爐管堵塞;⑤對于Na+含量高的廢硫酸處理,嘗試采用大管徑空氣冷卻器代替余熱鍋爐;⑥利用石膏制酸煅燒窯、硫鐵礦制酸沸騰爐、硫化氫制酸焚燒爐等爐窯混燒廢硫酸;⑦根據企業特點將制酸工藝與尾氣脫硫工藝有效嫁接,將氨法、雙氧水法脫硫副產物返回裂解爐處理;⑧將真空濃縮工藝與制酸工藝嫁接,低濃度廢酸提濃后裂解處理。

3.3 生產化工產品

從資源化利用角度來看,預處理后廢硫酸作為原料直接生產磷酸銨、硫酸銨、普鈣、硫酸鎂等化肥產品無疑是成本最低的工藝,但實際上絕大多數廢硫酸并不能用于生產化肥。為防止廢硫酸中有害雜質轉移到化肥中危害農作物和土壤,HG/T 5771—2020《肥料生產用硫酸》對化肥用硫酸提出嚴苛要求,基本杜絕了不符合要求的再生硫酸向這一領域轉移。

近年來國內外都在積極探索廢硫酸制硫酸鹽類化工產品技術,目前國內廢硫酸用于生產工業級硫酸鋅、硫酸鎂、硫酸錳、半水硫酸鈣晶須、白炭黑、聚合硫酸鋁、聚合硫酸鐵、聚硅酸硫酸鋁鈣鐵絮凝劑等產品的研究較多,部分產品實現工業化生產。廢硫酸制硫酸鹽類化工產品關鍵是要解決廢硫酸純化問題,獲得滿足一定要求的硫酸原料。

對于無機廢酸預處理,研究突破點有:①采用蒸發結晶(冷凍結晶)+多級精密過濾工藝除去廢酸中的鹽類;②采用空氣氣提+濃縮蒸發工藝除去廢酸中的氟、氯、雙氧水等揮發性雜質;③采用擴散滲析、反滲透等膜過濾技術除去廢酸中鈣鎂砷及其他重金屬離子。

對于有機廢酸預處理,研究突破點有:①采用雙氧水、臭氧、純氧等氧化劑將廢酸中有機物轉變為CO2排出;②采用木質纖維素酯催化劑與氧化劑配合處理廢酸,木質纖維素酯兼具催化和吸附脫色功能,除去廢酸中有機物雜質[4];③利用濃硫酸強氧化性特點,配合使用催化劑使廢酸中有機物發生聚合、炭化、磺化等反應生成碳材料,過濾方式予以除去[5];④采用蒸發濃縮氧化+活性炭脫附工藝除去廢酸中有機物。

3.4 水處理利用

水處理藥劑大體可以分為三類:污水處理類藥劑、工業循環水處理藥劑、油水分離劑。硫酸在水處理中用作硬水的軟化劑、離子交換再生劑、pH值調節劑、氧化劑、洗滌劑、堿性廢水中和劑等。危險廢物豁免管理清單允許廢硫酸作為工業污水處理劑使用,企業可以考慮廢硫酸制污水處理劑及直接使用。

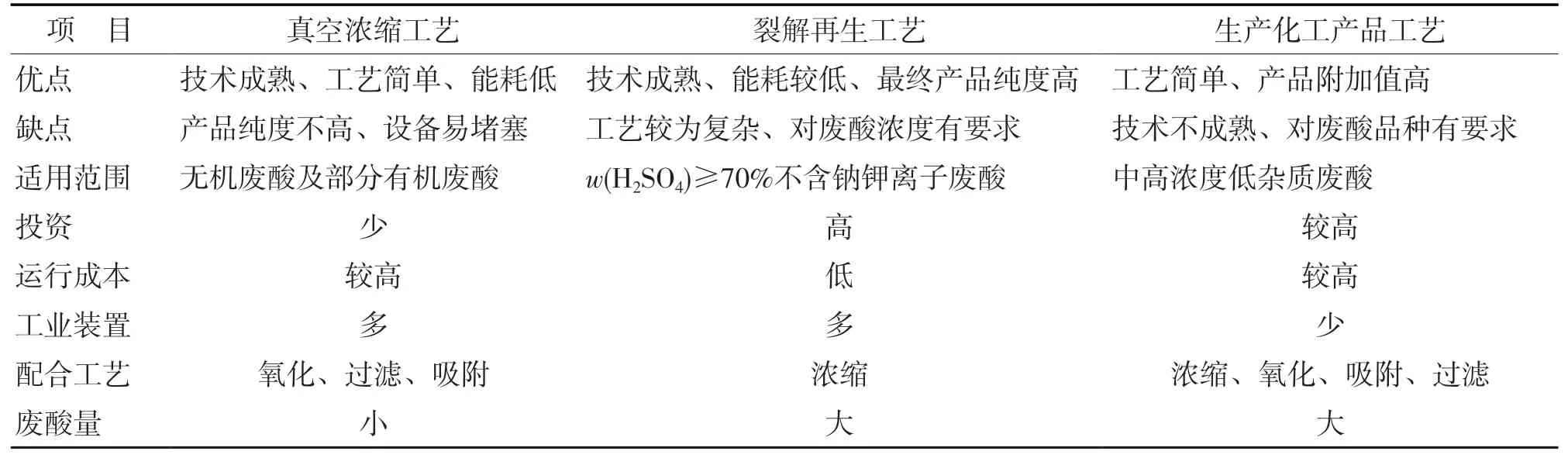

3種廢硫酸資源化處理工藝比較見表2。

表2 3種廢硫酸資源化處理工藝比較

4 關于廢硫酸回收循環經濟幾點思考

1)鋼鐵、鈦白粉、有色冶煉及硫酸等企業產出的高濃度廢酸處理工藝已經成熟,低濃度廢酸處置較為困難,目前常規中和工藝產生的石膏渣品質不高且渣量大,難以實現硫元素的資源化利用。目前看濃縮技術應是首選,未來隨著膜過濾技術的不斷進步,低濃度廢酸膜過濾提濃回收硫資源是一個重點方向。

2)高濃度有機廢酸處理宜優先選擇裂解再生工藝,廢硫酸高溫裂解+一轉一吸或濕法制酸工藝適用性強、能效高,潔凈硫酸產品用途廣泛,并且可以協同處理其他含硫廢物,實現硫資源的高效回收。

3)低濃度有機廢酸處理難度大、運行成本高,中和制取石膏渣也不可取。未來可選擇的技術方向有濃縮技術、催化氧化技術、制化學品技術等。

4)隨著電子工業的發展,電子廢酸產生量會有大的增長,這部分廢酸品質相對較好,通過蒸發濃縮技術提濃后可以作為產品直接銷售,或者繼續精制生產優級純硫酸產品。

5)從提升產品附加值角度考慮,高濃度廢硫酸通過裂解再生工藝產出SO2原料氣,再生產精制硫酸、液體二氧化硫、焦亞硫酸鈉、電子級硫酸等產品也會有一定發展。

6)目前我國硫磺進口量在10 Mt/a左右,硫資源(以S計)進口量超過20 Mt/a,如果50%廢硫酸得到資源化回收利用,相當于節約硫資源6.5 Mt/a左右,對緩解我國硫資源緊缺局面大有裨益。

5 結語

廢硫酸是一種有腐蝕性且難以處理的工業廢物,同時也是一種潛在的硫資源。我國是硫酸生產消費第一大國,也是硫資源進口第一大國,隨著國內硫資源緊缺和環保要求的日益嚴格,對廢硫酸資源化利用迫在眉睫。“十四五”期間我國廢硫酸產生量仍將保持增長態勢,提高廢硫酸資源回收利用率不僅需要企業加大投入、提升技術,強化前端控制和末端治理,更需要政府層面的配套政策支持(比如稅收優惠、資金扶持)。針對大部分企業廢硫酸量少、品種雜的特點,借鑒國外成熟經驗,依托當地化工園或產業集中區建立區域性廢硫酸濃縮/再生工廠,協同處理區域內廢硫酸。建議政府擴大危險廢物豁免管理清單范圍,對區域內廢硫酸儲存、運輸、回收不認定為危險廢物轉移。