大竹天然氣凈化裝置節能實踐

袁鋮 胡超 蔣芙蓉 邱彬 蘭鈴(西南油氣田分公司天然氣凈化總廠)

大竹天然氣凈化廠隸屬中國石油西南油氣田分公司天然氣凈化總廠,于2007 年7 月16 日開工建設,2008 年4 月28 日建成投產,工廠占地面積111.95畝。該廠主要用能單元包括脫硫單元、脫水單元、硫黃回收單元、空氮站、鍋爐單元、循環水單元等。主要用能設備有MDEA溶液循環泵、明火加熱爐、主風機、尾氣灼燒爐、鍋爐和空壓機等。

1 能源和水資源供應和消費情況

大竹分廠由烏木水庫經過凈化處理后提供,裝置、取水點、公遇用電由東柳變電站、清溪變電站及地方提供。

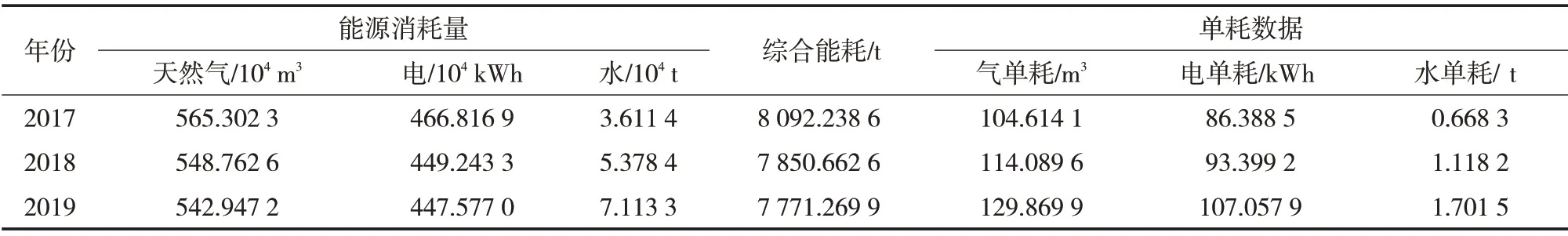

大竹分廠的能源消耗主要包括電力、天然氣、水(蒸汽)三大類。其中,電能用于泵、風機等轉動設備動力電,以及裝置晚間照明等;燃料氣消耗主要在鍋爐、脫水裝置的明火加熱爐、硫黃回收裝置的各級加熱爐和尾氣灼燒爐等處,燃料氣的來源為脫硫和脫水裝置的閃蒸氣及凈化氣;水消耗主要為鍋爐、廢熱鍋爐、各級硫黃冷凝器、循環水系統等補充用水及裝置日常、檢維修清洗設備用水等。蒸汽主要用于脫硫裝置的再生塔重沸器熱源、管道及設備的伴熱保溫、液流池加熱保溫,以及液流脫氣系統的蒸汽噴射器動力等。2017—2019年大竹分廠水電氣消耗情況見表1。

表1 2017—2019年大竹分廠水電氣消耗情況

2 大竹凈化裝置主要耗能設備節能經濟運行分析

2.1 燃氣鍋爐

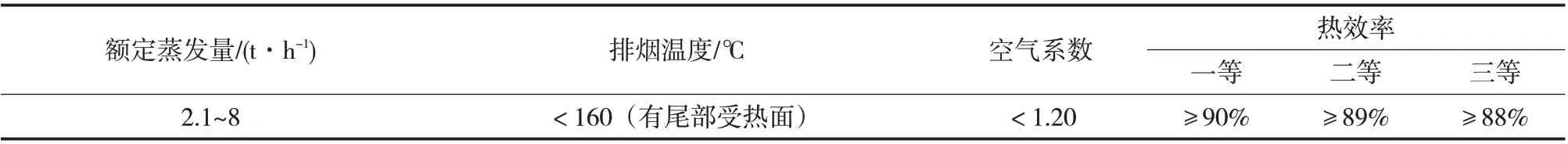

工業鍋爐經濟運行綜合評判按GB/T 17954—2007《工業鍋爐經濟運行》執行,對熱效率、空氣系數、排煙溫度通過打分法評判鍋爐的運行經濟,經濟運行的綜合判別分為一等、二等、三等及不合格四級,鍋爐節能經濟運行評判標準見表2。

表2 鍋爐節能經濟運行評判標準

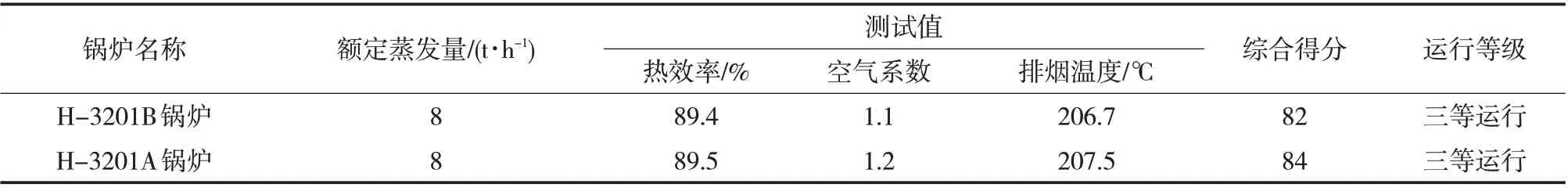

大竹凈化裝置燃氣鍋爐節能運行情況見表3。從能耗監測的結果來看,2 臺鍋爐排煙溫度均大于標準值160 ℃的指標要求。2 臺鍋爐的熱效率處于三等運行效率。

表3 大竹凈化裝置燃氣鍋爐節能運行情況

2.1.1 原因分析

1)鍋爐排煙溫度偏高,將影響鍋爐運行的經濟性(一般排煙溫度每升高10 ℃,排煙損失增加0.5%~0.8%)。造成排煙溫度升高的原因一般主要有漏風、受熱面積灰、環境大氣溫度高等原因[1]。

2)低負荷運行造成鍋爐燃燒機空氣調節不精準,鍋爐的配風調節不合理(不及時),導致鍋爐運行熱效率不高。

3)鍋爐未加裝省煤器,導致煙氣無法進行換熱,造成熱量損失。

2.1.2 節能經濟運行措施

1)根據裝置實際生產情況,及時調整裝置鍋爐負荷。鍋爐負荷的初步核算方法如下:凈化裝置在重沸器換熱效率正常情況下,MDEA溶液再生蒸汽耗量可以按照每噸MDEA 再生消耗0.1~0.15 t 蒸汽進行估算[2],天然氣凈化裝置管線保溫蒸汽消耗按照1.5~2 t 蒸汽進行估算,計算裝置全裝置蒸汽需求量,同時結合廢熱鍋爐產生蒸汽量計算燃氣鍋爐蒸汽負荷。

2)日常生產期間,按每生產1 t蒸汽消耗燃料氣75~85 m3進行估算,正常配風情況下,如果出現排煙溫度過高,燃料氣消耗增加而鍋爐負荷不變,則可判斷鍋爐存在結垢、積碳、積灰異常,年度裝置大修期間進行檢查,開展換熱面的清灰工作。

3)加強鍋爐燃燒配風管理,提高自動配風控制精度,及時調整進風量,讓空燃比達到最佳值。長期低負荷運行鍋爐可根據實際情況對相應的燃燒機進行更換。

4)加強鍋爐的防垢和除垢工作。一是做好鍋爐給水的管理,確保給水水質和爐水達標。二是加強鍋爐的連續排污和定期排污操作管理,應每天進行2~3 次人工定期排污操作,為降低排污熱損失,排污率不宜大于10%。

5)加強凝結水管理,提高凝結水回收率,減少軟水補充量,補水每降低1%,熱損失可以降低1.8%~4.5%。

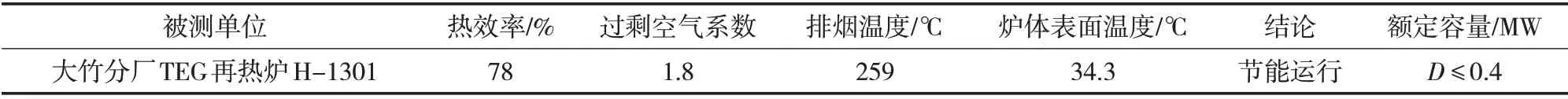

2.2 脫水裝置燃氣加熱爐

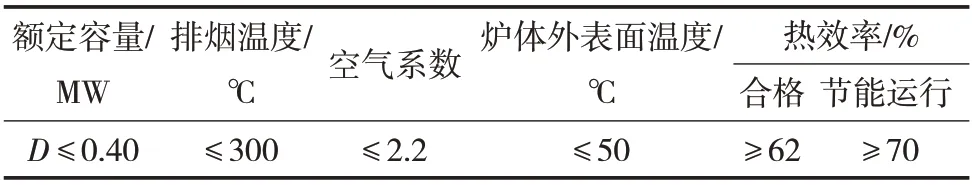

燃氣加熱爐評價指標按GB/T 31453—2015《油田生產系統節能監測規范》執行,考核指標包括熱效率、空氣系數、排煙溫度和爐體外表面溫度四項,4 項考核指標中若有任意一項不合格則視為不合格。4 項評價指標同時達到節能監測限定值的視為“節能監測合格設備”。在此基礎上,被監測設備的熱效率指標達到節能評價值可視為“節能監測節能運行設備”。燃氣加熱爐的經濟運行技術指標綜合評判指標見表4。

表4 燃氣加熱爐的經濟運行技術指標綜合評判指標

通過對加熱爐進行能耗監測,大竹凈化裝置燃氣加熱爐運行情況見表5。大竹凈化裝置明火加熱爐運行情況良好,但熱效率較低。燃燒爐配風不合理、排煙溫度過高是影響燃氣加熱爐經濟運行的主要因素。

表5 大竹凈化裝置燃氣加熱爐運行情況

2.2.1 原因分析

1)隨著裝置運行時限增長,天然氣中雜質進入脫水系統,隨著三甘醇附著在加熱爐管壁,影響傳熱;由于再生溫度控制過高,三甘醇產生降解產物附著管壁,進一步影響傳熱;裝置燃燒室火管積灰過多。

2)過剩空氣系數高主要由燃燒爐配風控制不好造成,大竹凈化裝置脫水裝置燃氣爐配風由手動風門控制,無法精確控制風量,同時火焰觀察孔未密封,影響配風精度。過剩空氣量增大,導致排煙熱損失較大,熱效率不高[3]。

2.2.2 節能經濟運行措施

1)加強原料氣系統過濾,避免原料氣中雜質進入脫水系統。每年清洗加熱爐精餾柱,隔年對再生釜抽芯檢查、清洗換熱面。

2)嚴格控制再生溫度在(200±2)℃范圍內,根據生產工況和季節的變化,結合燃燒火焰情況,適時調節空氣量,改善燃燒質量。

3)加強燃燒空氣過濾,定期清理空氣過濾網。

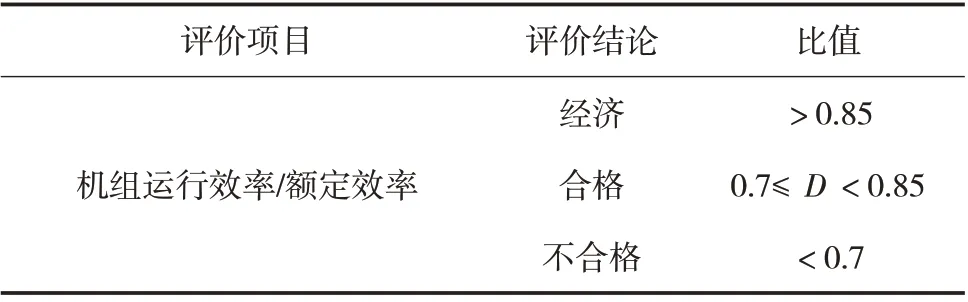

2.3 泵機組

評價依據標準GB/T 13469-2008《離心泵、混流泵、軸流泵與旋渦泵系統經濟運行》規定,泵機組的評價項目為機組運行效率與額定效率的比值,綜合判別分經濟、合格及不合格三級,泵的經濟運行技術指標綜合評判指標見表6。

表6 泵的經濟運行技術指標綜合評判指標

凈化總廠各裝置泵機組運行情況見表7。通過監測結果看,機泵設備運行情況良好。

表7 凈化總廠各裝置泵機組運行情況

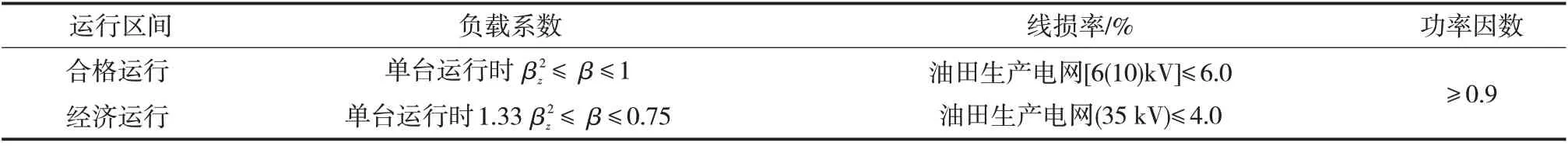

2.4 變壓器

執行SY/T 6373—2016《油氣田電網經濟運行規范》,考核參數包括負載系數、線損率、功率因數,3 項考核參數中若有任意一項不合格則視為不合格,變壓器的經濟運行技術指標綜合評判指標見表8。

表8 變壓器的經濟運行技術指標綜合評判指標

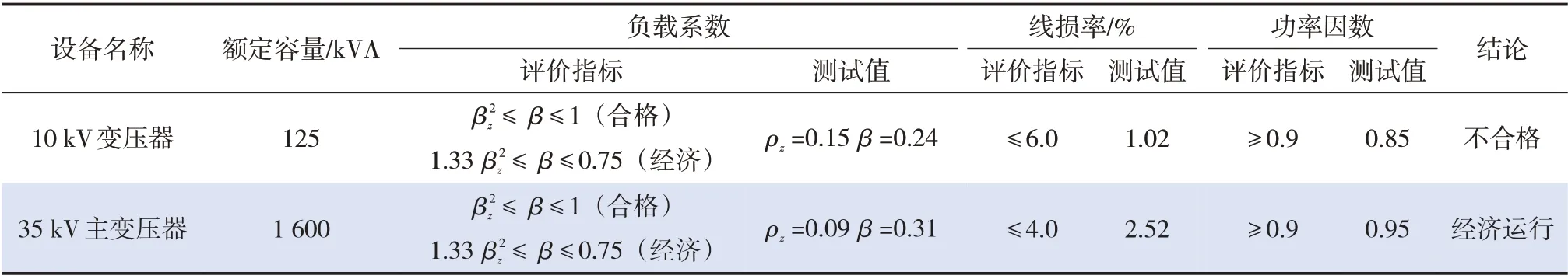

大竹凈化裝置變壓器監測結果見表9。變壓器節能監測合格率為50%,主要為清溪線10 kV 變壓器運行不經濟。

表9 大竹凈化裝置變壓器監測結果

1)原因分析。被測10 kV變壓器功率因數不合格,其距離大竹分廠15 km,主要為提水泵供電,未單獨安裝無功補償裝置。

2)節能經濟運行措施。對被測10 kV 變壓器安裝無功補償裝置,無功補償裝置選型應根據涉及的典型無功功率選型,避免過補償。

3 凈化裝置節能經濟運行管理

天然氣凈化生產過程中隨著上游氣質、氣量的變化,在運行過程中,凈化裝置運行的能耗將出現偏差,造成裝置設備運行不經濟的情況,從管理上應加強統計分析,及時發現問題,并實施相應控制措施,確保裝置節能經濟運行[4-6]。

3.1 開展裝置能耗精細化管理

1)加強能源計量配置,按照GB 17167—2006《用能單位能源計量器具配備和管理通則》要求,完善凈化裝置能源計量設施,并繪制計量網絡圖。

2)加強能耗統計分析,做好能耗基礎工作。每月對裝置水電氣消耗進行統計,并做出消耗情況分析。通過能耗對比統計分析,發現裝置能耗變化,動態管理裝置能耗,及時發現裝置能耗異常情況以便及時處置。

3)做好重要耗能設備能耗監測。定期對凈化裝置重要耗能設備進行能效監測,主要對鍋爐、泵、TEG再生釜、壓縮機、風機、電動機、變壓器進行效率監測,分析重要耗能設備運行情況,為裝置優化運行及技術改造提供基礎。通過能耗計量統計分析及重要耗能設備能耗檢測情況,可以反映凈化裝置運行性能,為進一步節能技術改造提供基礎。

3.2 優化工藝參數

1)及時調整工藝參數,適應原料氣氣質、氣量變化。一是調整脫硫溶液循環量、溶液進入吸收塔的入塔層數,提高脫硫效果;二是在保證脫硫再生貧液合格的前提下,降低進入重沸器的蒸汽量;三是在確保產品氣合格的前提下,及時調整三甘醇再生釜配風量、汽提氣量等工藝參數;四是根據酸氣、尾氣氣質變化情況,及時調整主燃燒爐和尾氣灼燒爐燃料氣量和配風。

2)做好設備節能經濟運行精細化操作。一是根據季節、溫度變化,及時調整貧液冷卻器、酸氣后冷器循環水用量和啟、停循環水空冷風機、酸氣空冷風機。同時根據裝置循環水用量,調整循環水泵的使用臺數,提高單臺設備運行效率;二是根據貧富液板式換熱器前后壓差的變化情況,及時進行切換、清洗,保證換熱器效率;三是鍋爐和蒸汽冷凝器的排污按工藝要求嚴格執行,控制好其連續排污和定期排污頻率及排污量,減輕鍋爐結垢;四是定期檢查蒸汽閥和蒸汽疏水器,及時更換工作不正常的閥門和疏水器,減少蒸汽外排,提高凝結水回用率[7-10]。

3.3 開展技術改造,提高裝置節能經濟運行水平

近年來,設備低負荷運行,總廠先后實施了一系列技術改造措施,應用新工藝、新技術、新材料和新設備,提高裝置運行效率,加大節能經濟運行管理。

1)優化工藝流程,提高裝置運行效率。根據裝置負荷情況,大竹凈化廠利用主風機空氣量供給污水處理單元進行曝氣已提高風機負荷,達到經濟運行。

2)對設備實施改造,新增低功率設備滿足低負荷生產要求。當裝置低負荷運行時,設備不能控制在額定范圍內,存在載荷過低的情況,增加小功率設備替換原設備或者配套使用能提高節能經濟運行效果。

4 結語

通過對凈化裝置主要能耗設備節能監測數據統計,分析影響凈化裝置主要能耗設備節能經濟運行的主要原因,并結合生產實際,提出了一系列節能經濟措施。結合日常生產節能技術管理要求,從能源精細化管理、節能技術管理及裝置技術改造三個方面,實現了凈化裝置節能經濟運行。