原煤煤質和入料特性對磁選機分選效果的影響研究

劉 斌

(晉神能源有限公司 沙坪洗煤廠,山西 河曲 036500)

原煤中含有大量的雜質,洗選加工原煤可去除原煤中50%~70%的硫[1]。重介質選煤具有生產費用低以及工藝簡單的優(yōu)點,是目前應用較為廣泛的選煤技術[2],但該技術針對選煤廠磁介質損耗問題仍未能提供較好的解決辦法。在整個生產過程中,如果磁介質損耗較嚴重則會從一定程度上加大生產成本,同時也會影響整個選煤洗煤生產的工藝穩(wěn)定性。通過對原煤的洗選能夠降低煤炭燃燒時對環(huán)境的污染,而且還會提高煤炭的利用率。磁選機為洗選工藝的主要設備,其性能直接決定了磁性介質的回收率,間接降低了煤介質的投入成本。此外,磁選機的性能優(yōu)劣還直接影響尾煤的質量,對實現清潔能源、降低能耗產生影響[3]。磁選機針對不同的槽體可分為順流式磁選機、半逆流式磁選機以及逆流式磁選機。順流式磁選機適用于波動較大的入料質量濃度和入料流量的情況;半逆流式磁選機適用于需要提高精品礦質量的情況;逆流式磁選機則主要針對磁性介質損耗問題。因此,本文主要討論逆流式磁選機[4],著重對影響選煤廠磁選機分選效果的參數進行研究。

1 逆流式磁選機設備構造及分選原理

1.1 逆流式磁選機設備構造

逆流式磁選機主要包括輥筒、圓筒、槽體、磁系和傳動5個部分。圓筒是通過厚度為2~3 mm的不銹鋼板卷成筒狀,兩端鑄鋁件并用不銹鋼釘加固而成的。磁場體系為開放式磁系,磁塊位于不銹鋼底板上,整個工作槽由不銹鋼板構成,其余部分選擇普通的鋼材焊接。

1.2 逆流式磁選機分選原理

逆流式磁選機分選的礦物主要為尾礦和粗精礦,主要適用于入料產品具有較小粒度、較強磁性的礦物[5]。當礦物入料進入磁選機時,可以通過入料口較為均勻地進入到槽體。該部位存在一個形狀為弧形的凸起,因此可保證入料之后與整個磁場方向一致,使礦物漿料中的磁性顆粒能夠吸附至磁性滾筒上。在整個分選過程中,礦物漿料中的磁性顆粒會在磁場力的作用下,發(fā)生磁聚現象,從而形成磁鏈或磁團。這些聚集體將會在磁場力的條件下移動至磁極,最終被吸附于滾筒上。當滾筒開始旋轉時,被吸附于滾筒上的顆粒將形成攪拌狀態(tài)。夾雜在磁性顆粒中的非磁性顆粒由于磁性較弱,將會在旋轉過程中落入尾礦中[6]。相反,被吸附于滾筒上的磁性較強的顆粒,可在滾筒旋轉至磁場相對較弱的位置時,在自身重力、旋轉離心力以及水的沖擊力的作用下,在分選結束后落入精礦槽中。

2 不同參數的分選實驗方法

本實驗在晉神能源有限公司沙坪選煤廠進行,研究了該選煤廠塊煤以及末煤在入料質量濃度、入料黏度、入料組成等不同參數條件下的分選實驗方法。

2.1 入料質量濃度實驗方法

本實驗主要是通過在集控室改變添加稀介質的桶循環(huán)水的量,根據桶內不同的液面高度來控制入料的質量濃度,前提為保持在單位時間內入料的量不變。通過分析入料中磁性物含量、精礦中磁性物含量及尾礦中磁性物含量得出不同質量濃度對分選效果的影響。

2.2 入料黏度實驗方法

入料黏度與入料質量濃度以及入料組成成分密切相關。入料質量濃度所導致入料質量黏度的變化與上文所提到的入料質量濃度的變化原理一致[7]。入料質量濃度越大,相應地入料的黏度越大,兩者呈正相關。在此,采用加入高嶺石、石英以及蒙脫石3種不同的礦物組分,改變礦物漿料的黏度,進而分析出入料黏度對磁選機分選效果的影響。

2.3 入料磁性物含量實驗方法

向入料介質中加入不同質量分數的磁性鐵礦粉來改變不同的入料磁性物含量,通過分析入料中磁性物含量、精礦中磁性物含量以及尾礦中的磁性物含量得出不同磁性物含量對分選效果的影響。

3 煤質特性對磁選機分選效果的影響

不同地區(qū)的煤質不同,其所含成分也不盡相同,從而影響煤泥水的穩(wěn)定性、流動性以及黏度等特性。鑒于磁選機分選原理的特殊性,煤質特性的不同勢必會影響磁選機最終的分選效果。為此,本文將搭建實驗平臺研究不同煤質特性下同一磁選機的分選效果。

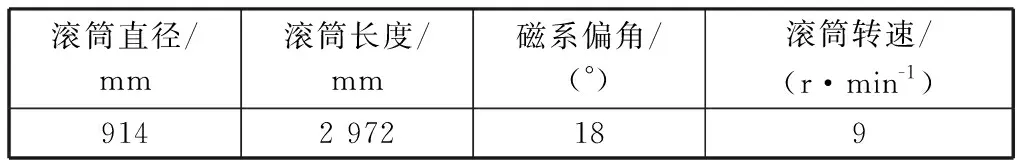

本實驗平臺選用2臺同廠家同型號的磁選機,磁選機的參數如表1所示。

表1 磁選機參數統(tǒng)計Table 1 Magnetic separator parameters

實驗選用的2種煤的特性分別為:1#煤為高灰分、高熱量、低黏結度的動力煤;2#煤為低煤粉、高結焦性、低揮發(fā)性的煉焦煤。

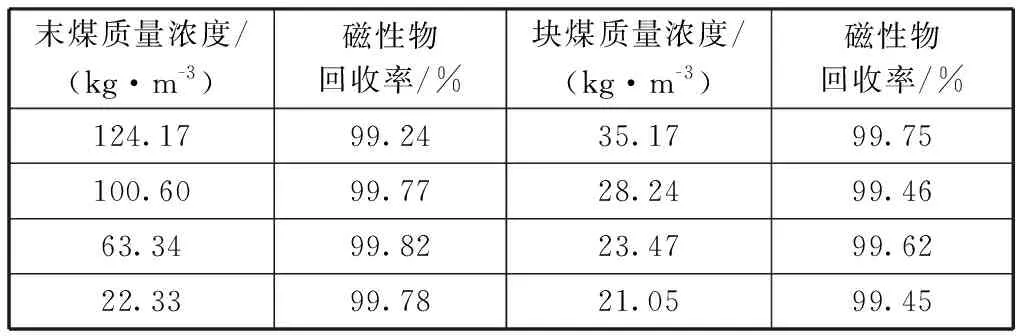

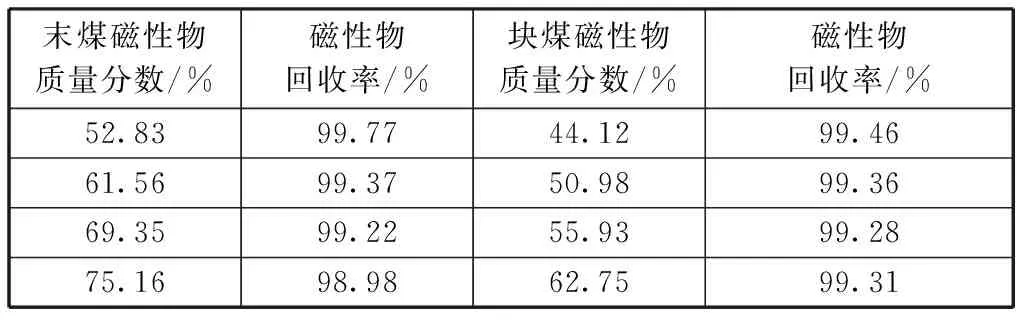

通過對上述動力煤和煉焦煤的煤質特性和在同一磁選機下磁性物的回收率進行對比(1#動力煤分為末煤和塊煤;2#煉焦煤分為精煤、中煤和煤矸石),得出如下結論:

1)1#動力煤與2#煉焦煤相比灰分高、塊煤含量少、微細粒含量少;2#煉焦煤具有灰分低、微細粒含量高的特點。

2)對于1#動力煤,末煤的磁性物回收率高于塊煤的回收率,其回收率分別為99.77%、99.46%;對于2#煉焦煤而言,精煤磁選機的回收率為99.59%,中煤磁選機的回收率為99.12%,煤矸石磁選機的回收率僅為97.32%。產生上述現象的原因為1#動力煤的灰分較高,增加了磁選機入料的黏度和濃度,從而為提高其回收率奠定了基礎。

3)針對1#動力煤而言,塊煤的回收率低于末煤,由此可知原煤的入料粒度越小其對應的磁選效果越好,回收率越高[2]。

4 不同參數對分選效果的影響

4.1 入料質量濃度對分選效果的影響

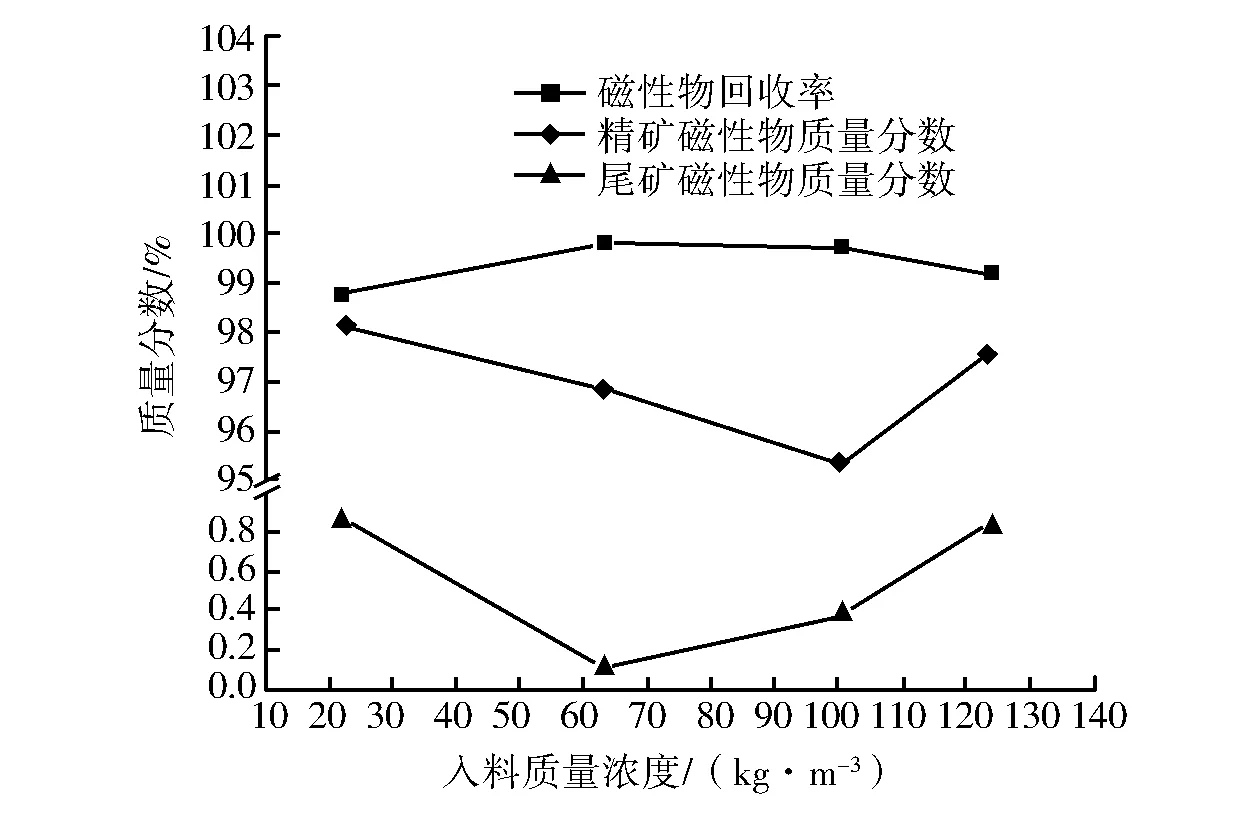

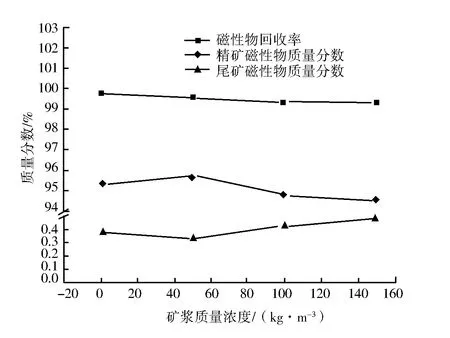

所謂入料質量濃度指的是單位時間內進入磁選機的入料量。以1#動力煤的末煤和塊煤為研究對象,分析了不同入料質量濃度下磁選機最終磁性物回收率,實驗結果如圖1所示。

(a)末煤

(b)塊煤圖1 不同入料濃度對分選效果的影響(1#動力煤的末煤和塊煤)Fig.1 Feed concentration on sorting effect(fine coal and lump coal of No.1 steam coal)

首先,通過設置使不同質量濃度的礦物漿料在各個條件下的磁性物質量分數保持一致。當選擇煤樣為末煤,且質量濃度從124.17 kg/m3降低至100.6 kg/m3時,精礦中磁性物質量分數由97.68%降低至95.35%。而當質量濃度繼續(xù)降低至22.33 kg/m3時,精礦中磁性物質量分數卻增加至98.13%。在尾礦中測試其磁性物質量分數,發(fā)現隨入料質量濃度的降低呈現出先降后升的變化趨勢。當選擇煤樣為塊煤,其精礦及尾礦中磁性物質量分數受入料質量濃度變化的影響較小,其中精礦中磁性物質量分數維持在98%。針對磁性物質回收率的計算結果表明,末煤的回收率隨著入料質量濃度的降低而升高,當入料質量濃度降至63.34 kg/m3,其回收率高達99.82%;但當入料質量濃度降至22.33 kg/m3時,其回收率卻降至98.78%。對塊煤而言,其磁性物回收率隨入料質量濃度的變化,波動較小。為直觀分析結果,將圖1中的數據信息轉化為表2。

表2 不同入料質量濃度下磁性物回收率對比Table 2 Comparison of magnetic recovery under different feed concentration

從表2可以看出,對于末煤磁選機而言,隨著入料質量濃度的降低,末煤磁選回收率呈先增大后減小的變化趨勢,其末煤回收率最高的入料質量濃度范圍在63.34~100.60 kg/m3之間;當末煤入料質量濃度繼續(xù)下降,由于其黏性降低,導致末煤中的磁性物容易沉積,最終導致末煤的回收率降低。對于塊煤磁選機而言,由于塊煤的入料質量濃度均較小,其磁選回收率隨入料質量濃度變化不明顯。

4.2 入料黏度對分選效果的影響

入料質量濃度及入料組成成分為影響入料黏度的2個主要因素,因此分為入料質量濃度-入料黏度分選效果分析和入料組成成分-入料黏度分選效果分析兩部分。

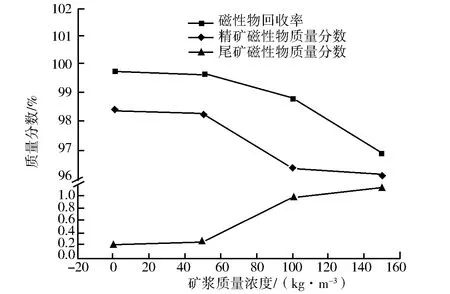

4.2.1入料質量濃度-入料黏度對分選效果的影響

為還原由于固體容易變化而導致的入料黏度發(fā)生變化的情況[8],將循環(huán)水加入末煤磁選機和塊煤磁選機,改變原煤中的入料質量濃度,進而改變其介質黏度。很顯然,入料質量濃度越大,則入料黏度越大,兩者呈正相關。如圖2所示,綜合數據分析發(fā)現,由于塊煤的物理結構特征使其本身所具有的入料質量濃度較低,因此,介質黏度對其影響效果較小;而對于末煤樣品,在黏度范圍為4~14 mPa·s內,隨著介質黏度增加,磁性物質回收率明顯降低。

(a)末煤

(b)塊煤圖2 入料質量濃度-入料黏度變化對分選效果的影響(1#動力煤的末煤和塊煤)Fig.2 Feed concentration and feed viscosity on sorting effect (fine coal and lump coal of No.1 steam coal)

4.2.2入料組成-入料黏度對分選效果的影響

如圖3所示,綜合實驗結果表明,無論煤樣選擇塊煤或者末煤,3種礦物成分對分選效果影響能力由大到小排序分別是高嶺石、蒙脫石以及石英[9]。本文對以石英、高嶺石、蒙托石為主要成分礦物的入料黏度對磁選分選效果的影響進行研究。

(a)石英-塊煤磁選機

(b)石英-末煤磁選機

(c)高嶺石-塊煤磁選機

(d)高嶺石-末煤磁選機

(e)蒙脫石-塊煤磁選機

(f)蒙脫石-末煤磁選機圖3 入料組成-入料黏度變化對分選效果的影響(1#動力煤的末煤和塊煤)Fig.3 Feed composition and feed viscosity on sorting effect(fine coal and lump coal on No.1 steam coal)

經研究可知,對于末煤磁選機而言,3種不同礦物成分的分選效果隨著黏度的變化對應磁性回收率變化不大;對于末煤而言,隨著入料黏度的增加,其磁選分選效果降低,且變化最為明顯的礦物為高嶺石,其次為蒙脫石,最后為石英[10]。

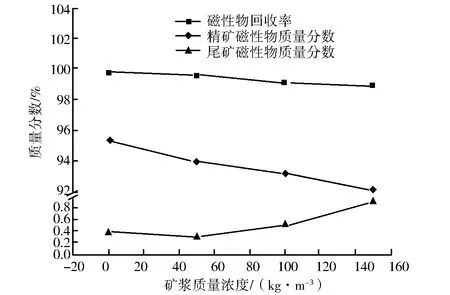

4.3 入料磁性物含量對分選效果的影響

為驗證不同入料磁性物含量對磁選機分選效果的影響,同樣以1#動力煤中的塊煤和末煤為研究對象,分別在其中加入不等量的磁鐵礦粉以改變入料中的磁性物質的含量,并對磁選機分選后磁性物質的回收率進行對比,如圖4所示。

在精礦中,隨著入料磁性物含量的增加,末煤的磁性物含量隨之增加,塊煤的磁性物含量則影響較小。在尾礦中,隨著入料磁性物含量的增加,兩種實驗煤樣的磁性物含量均呈增加趨勢,整體磁性物質回收率降低。

(a)末煤

(b)塊煤圖4 入料磁性物含量對分選效果的影響(1#動力煤的末煤和塊煤)Fig.4 Feed magnetic content on sorting effect(fine coal and lump coal of No.1 steam coal)

為直觀分析,將圖4中的磁性物回收率的數據轉換為表3。

表3 不同入料磁性物含量下磁性物回收率的對比Table 3 Comparison of magnetic recovery under different magnetic content

如表3所示,對于末煤磁選機而言,隨著入料磁性物含量的增加,對應磁性物的回收率降低;而對于塊煤磁選機而言,隨著入料磁性物含量的增加,其對應磁性物的回收率變化不大,導致此種現象的主要原因為塊煤的入料質量濃度本身就很小。

綜上所述,對不同入料參數(入料質量濃度、入料黏度以及入料磁性物含量)下磁選機分選效果進行分析,得出如下結論:對于末煤而言,隨著入料質量濃度和入料黏度的增加,其分選效果先增大后減小,而隨著入料磁性物含量的增加,對應分選效果降低。對于塊煤而言,隨著入料質量濃度、入料粘度以及入料磁性物含量的變化,其對應磁選機分選效果變化不大。

5 結論

磁選機作為選煤廠的關鍵分選設備,其分選性能除了直接決定尾煤的質量外,還影響對原煤的利用率。影響選煤廠磁選機分選效果的因素眾多,本文著重對原煤煤質特性和入料特性兩種因素對磁選機分選效果的影響進行研究。具體結論如下:

1)對于不同煤質而言,煤質灰分含量越高其對應磁選機分選效果越差;而且原煤粒度越大,其對應磁選機的分選效果越差,對應磁性物質的回收率越低。

2)對于不同入料特性而言,與煤質粒度相關。對于塊煤而言,隨著原煤入料特性的變化其對應所回收磁性物質總量變化不大,即入料特性對塊煤磁選機分選效果的影響較小。對于末煤而言,隨著入料質量濃度、入料黏度的變化其對應磁性物質的回收率變化較大,且隨著質量濃度和黏度的增加對應磁性物質的回收率先增大后減小,即分選效果先變優(yōu)后變差;而隨著入料磁性物質含量的增加,對應磁性物質的回收率降低,即分選效果變差。

因此,在實際分選生產中可根據原煤煤質的不同,為其選擇最佳濃度、黏度以及磁性物質含量的入料參數,以得到最佳的分選效果。