鞍鋼鲅魚圈一塔式堿法深度脫硫改進實踐

武斌,趙恒波,代成,馬銀華,李志

(鞍鋼股份有限公司鲅魚圈鋼鐵分公司,遼寧 營口 115007)

1 脫硫原理與工藝流程

1.1 脫硫原理

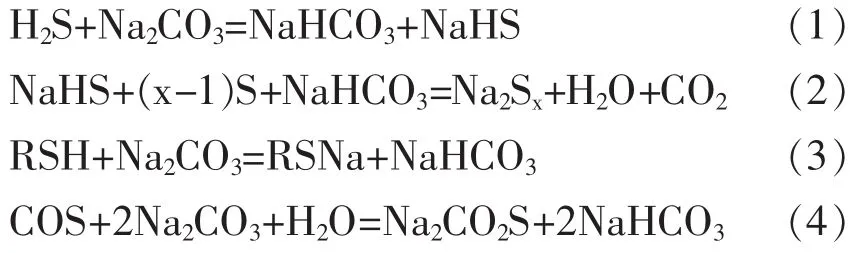

一塔式堿法深度脫硫裝置采用碳酸鈉法進行脫硫,主要發生以碳酸鈉為堿源的液相催化氧化脫硫反應。在催化劑作用下,整個反應過程如下:

(1) 吸收反應

(2)再生反應

(3) 副反應

1.2 工藝流程

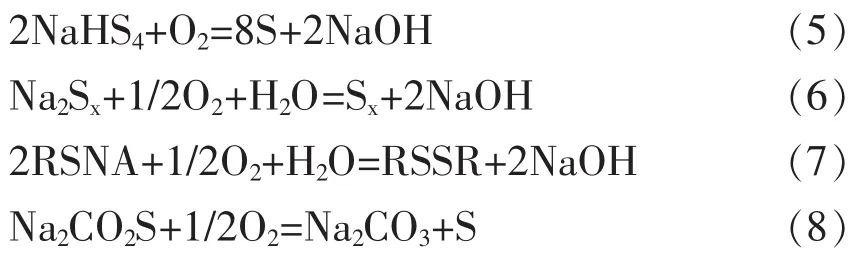

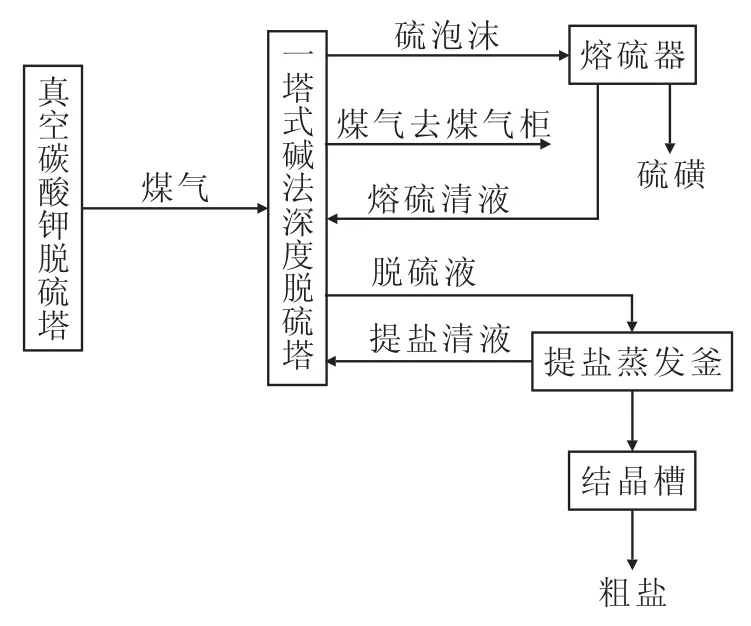

一塔式堿法深度脫硫工藝包括脫硫再生、泡沫熔硫和脫硫液提鹽三部分,其工藝流程示意圖見圖1。

圖1 一塔式堿法深度脫硫工藝流程示意圖Fig.1 Schematic Diagram for Deep Desulfurization Process by One-tower Alkali-washing Method

1.2.1 脫硫再生

將經真空碳酸鉀脫硫塔凈化后的焦爐煤氣通入新增一塔式堿法深度脫硫塔(以下簡稱“脫硫再生塔”)進行深度脫硫。焦爐煤氣進入脫硫再生塔脫硫段下部,并沿脫硫段自下而上與頂部噴灑的脫硫液逆流接觸,進行液相催化氧化的化學吸收,將焦爐煤氣中的大部分HS吸收在脫硫液中。為了保持一定的催化劑濃度并盡量減少其耗量,采用了連續補加少量催化劑的設施。將吸收了HS后的脫硫液通過塔底煤氣液封設施,由脫硫液循環泵打至脫硫再生塔頂,通過自吸式噴射器與空氣接觸,進行氧化再生,再生的溶液經液位調節器自流到脫硫段頂部與煤氣逆流接觸,循環使用。

1.2.2 泡沫熔硫

將從脫硫再生塔溢流出、自流到硫泡沫槽的硫泡沫,用硫泡沫泵打入連續熔硫器中,熔融硫冷卻后裝袋外運;分離出的清液流入沉降槽進一步沉降后返回脫硫系統。

1.2.3 脫硫液提鹽

為保證脫硫指標的長期穩定,要求脫硫液中NaSO、NaSO、NaSCN(以下簡稱“三鹽”)總 含 量不大于250 g/L,脫硫全系統日均廢液排放量不超過20 m。為保證脫硫液中的副鹽含量,增加脫硫液提鹽設施。將脫硫廢液送入提鹽蒸發釜進行負壓蒸發,蒸發得到的冷凝液經冷卻后流入地下放空槽,用泵送回脫硫系統,蒸發得到的混合鈉鹽經過結片機結晶后作為粗鹽產品。

2 存在問題分析

2.1 設備問題

2.1.1 塔底液封槽“膨水”

脫硫再生塔塔底液封槽頂部距放散管仍有500 mm的高度差,當脫硫段流出的脫硫液進入液封槽淹沒放散管后,500 mm高的空間將全部充滿空氣且無法排出。隨著脫硫液液位升高,壓力隨之增大,頂部空間的空氣被逐步壓縮,當壓縮到一定程度后,將形成大于大氣壓的壓力平衡系統,使脫硫段液體無法正常排到液封槽,即出現“膨水”現象,從而發生脫硫液淹沒煤氣管道事故,不僅造成脫硫指標波動及煤氣管道腐蝕,嚴重時可能造成系統阻力增大,導致鼓風機后負荷增大,引起焦爐煤氣放散事故,嚴重污染環境。

2.1.2 再生段泡沫溜槽淤積堵塞

脫硫再生塔再生段泡沫溜槽靠坡度自流,由于泡沫粘附性強,易堵塞泡沫溜槽,同時溜槽最頂端與拉筋下端的間距較小,僅為50 mm,加劇了泡沫淤積堵死情況的發生。

2.1.3 泡沫泵密封進水

泡沫泵原設計為單密封面離心泵,冷卻水直接進入泵體,與硫泡沫一同進入熔硫器熔硫,不僅稀釋了硫泡沫濃度,而且會造成蒸汽耗量增加,影響熔硫效果。

2.1.4 熔硫器下料管堵塞

熔硫器下料管原設計為DN80夾套DN50管,蒸汽通道小,加熱量不足,導致下料管溫度低于119℃,液態硫經常凝固堵塞管道,且由于溫度高不能在線清透,需要熔硫停產處理管道,最終造成系統硫多,影響HS吸收。

2.1.5 噴射器堵塞

噴射器沒有設計清掃裝置和方法,在運行實踐過程中,經常發生堵塞情況。

2.2 工藝問題

2.2.1 提鹽原料堵料

熔硫清液去脫硫塔底與蒸發釜有一段共用管線,通過閥門切換。在蒸發釜進料期間,切換閥門后的清液管道3 h不走液體,由于存于管道的熔硫清液內含有大量的懸浮硫,經過3 h冷卻沉淀后,將掛在管壁上堵塞管道,多次進料后就會堵死,造成熔硫和提鹽同時停產,最終嚴重影響脫硫效果。

2.2.2 提鹽無法有效結晶

蒸發釜下料進入結片機后粗鹽沉底,轉鼓轉動無法將粗鹽帶出,只有少許清液隨轉鼓帶出,無法實現將粗鹽帶出切片的功能,無法滿足正常提鹽生產。

2.3 運行參數分析

(1)脫硫液堿度

NaCO是脫硫過程中的主要脫硫劑,增大其含量可以提高溶液的堿度,有利于HS的吸收。但堿度過高會增加副反應,過低則使脫硫效果變差,因此必須適當控制溶液的堿度。

(2)脫硫液催化劑濃度

采用OMC-C催化劑取得了較好效果。OMC-C可以有效降低脫硫反應的再生反應的反應能,但OMC-C濃度過高,會使硫磺生成的速度加快,導致單質硫在脫硫段或再生段底部析出,堵塞設備,造成系統阻力增大。

(3)脫硫液三鹽含量

三鹽含量高會影響脫硫反應平衡,降低硫化氫轉化率,降低催化劑反應活性,不利于硫泡沫的懸浮,易出現結晶物堵塞設備和管道,系統密度增大,增加動力設備能耗等問題。

(4)脫硫液pH值

脫硫液pH值是堿度的重要補充參考指標。當堿度一定時,NaCO含量越高,溶液pH值越高。

(5)脫硫液懸浮硫

懸浮硫是判斷熔硫能力的重要依據。如果熔硫能力低,則懸浮硫含量會持續增加,當增加到一定值時,即達到平衡狀態。

3 改進措施及效果評價

3.1 設備改進

3.1.1 塔底液封槽改進

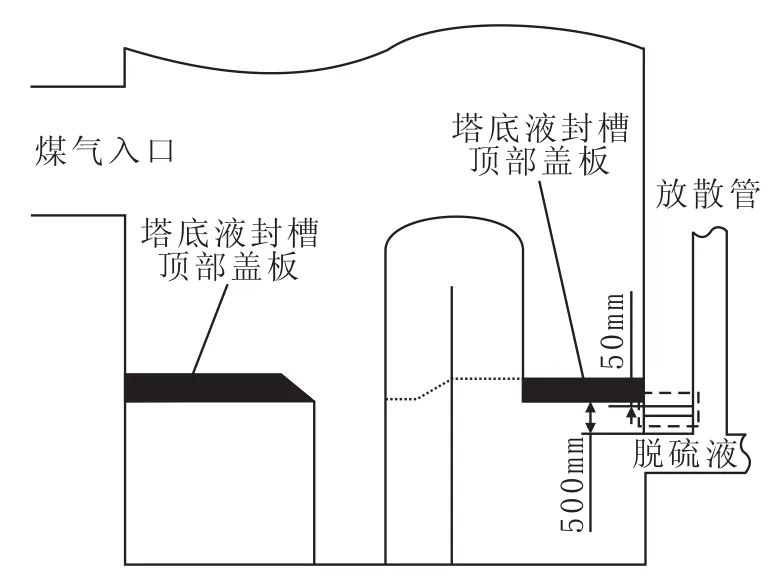

為了將脫硫再生塔塔底液封槽頂部空間的空氣及時有效地排出,在液封槽頂部靠下50 mm位置新增一個DN150的放散管連通管,徹底杜絕了“膨水”問題的發生。改進后脫硫再生塔塔底液封槽結構示意圖見圖2。

圖2 改進后脫硫再生塔塔底液封槽結構示意圖Fig.2 Structure Diagram for Hydraulic Seal Tank at Bottom of Desulfurization Regeneration Tower after Improvement

3.1.2 再生段泡沫溜槽改進

在脫硫再生塔再生段泡沫溜槽處增加8個循環液清掃頭;同時,在不影響設備強度的前提下,修改拉筋尺寸,將溜槽最頂端與拉筋下端的間距由50 mm提高至150 mm,杜絕了泡沫淤積堵死情況的發生。

3.1.3 泡沫泵改進

為保證熔硫效果,將泡沫泵改為雙端面密封離心泵,冷卻水一進一出,不再連續進入熔硫器;同時,針對泡沫泵啟動過程中經常發生的汽蝕問題,在泡沫泵入口總管上增加一條補水管道,啟泵過程中先補充一部分清水保證泵正常啟動,待泵運行穩定后關閉補水閥門。由此,解決了泡沫泵密封進水的問題。

3.1.4 熔硫器下料管改進

將夾套管改為DN100夾套DN50管,增大蒸汽通量和加熱時間,使下料管內溫度保持在120℃以上,確保了下料的正常,保證了熔硫系統穩定順行。

3.1.5 噴射器清掃裝置改進

首先利用原動力風管道,增加蒸汽切換閥門和管道,在再生段逐個噴射器進風口進行蒸汽清掃,取得了一定的運行效果;然后經噴射器拆卸成分分析和試驗,在每個噴射器頂部大法蘭上增加4個蒸汽清掃頭,并合到一個環形管上,每次清掃將蒸汽通入環形管,清掃效果顯著提高,確保了一塔式堿法深度脫硫再生效果。

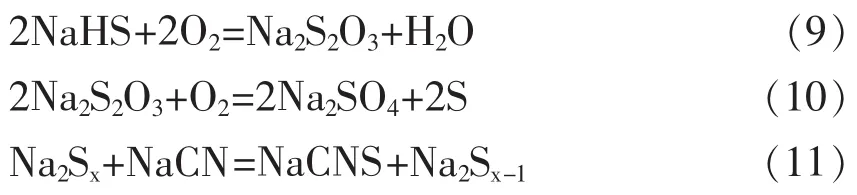

3.2 工藝改進

3.2.1 提鹽原料改進

將熔硫工藝和提鹽工藝分開,使熔硫清液連續穩定回流至塔底,杜絕熔硫清液管道堵塞。從脫硫液循環泵出口直接引一條支管到提鹽蒸發釜,直接將脫硫液提鹽,進料時間由3 h縮短至10 min,大大提高了提鹽效率,能夠有效保證提鹽效果,穩定控制三鹽含量。改進后一塔式堿法深度脫硫工藝流程示意圖見圖3。

圖3 改進后一塔式堿法深度脫硫工藝流程示意圖Fig.3 Flow Diagram for Deep Desulfurization Process by One-tower Alkali-washing Method after Improvement

3.2.2 提鹽結晶改進

將結片機拆除,改用結晶槽進行結晶,并配套相應工藝管線,每天的粗鹽產量可達5 t以上,能夠滿足提鹽生產需要。

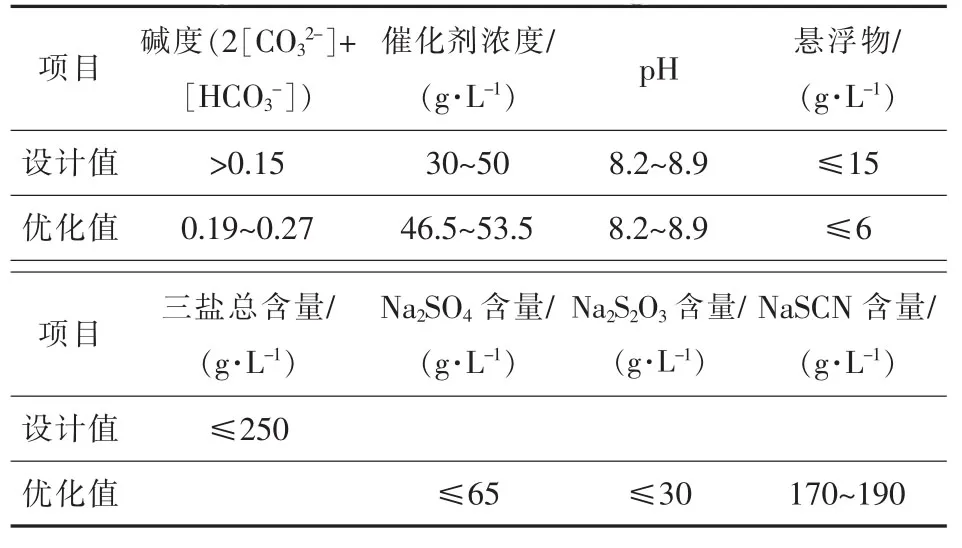

3.3 工藝參數優化

一塔式堿法深度脫硫操作主要控制指標設計值與優化值如表1所示。

表1 一塔式堿法深度脫硫操作主要控制指標設計值及優化值Table 1 Design Values and Optimization Values for Key Control Indexes for Operations of Deep Desulfurization by One-tower Alkali-washing Method

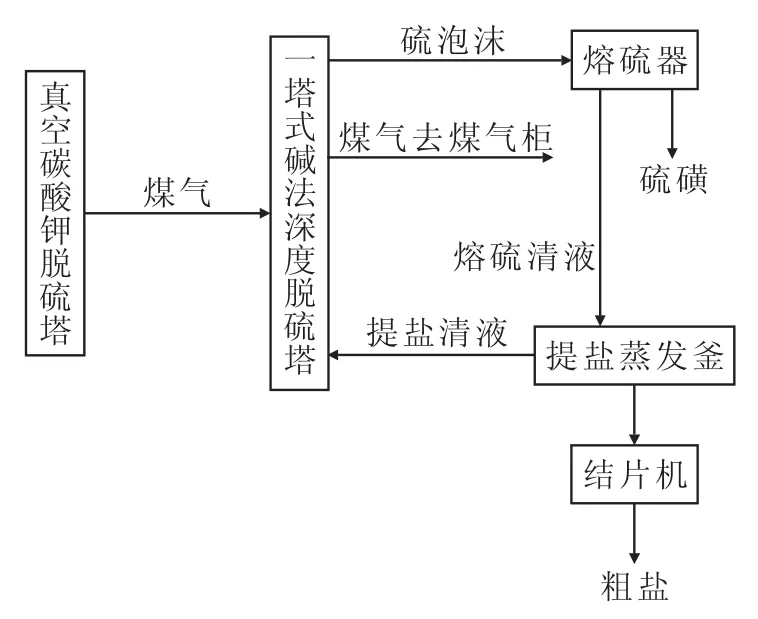

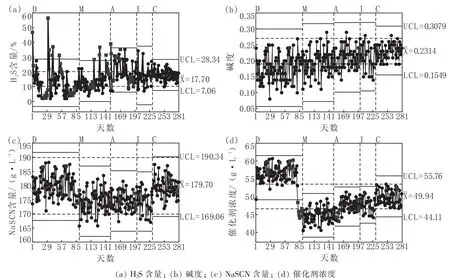

在實際生產中,應用六西格瑪工具,經過DMAIC五個階段,逐步優化各工藝參數,并篩選出堿度、催化劑濃度和硫氰酸鈉三個關鍵指標。HS含量、堿度、催化劑濃度和NaSCN的單值控制圖如圖4所示。

圖4 H2S含量、堿度、NaSCN含量和催化劑濃度的單值控制圖Fig.4 Control Diagram for Individual Values of H2S Content,Alkalinity and Concentration of NaSCN and Catalyst

由圖4可以看出,經過各階段優化后,參數控制水平逐步提高,解決了制約一塔式堿法深度脫硫裝置安全環保運行中存在的問題,取得了良好的運行效果。

3.4 綜合效果評價

采取各項改進措施后,一塔式堿法深度脫硫脫硫效率提高至96%以上,塔后煤氣中HS含量穩定在20 mg/m以下,符合煤氣質量要求,能夠滿足環保需要。

4 結語

鞍鋼股份有限公司鲅魚圈鋼鐵分公司煉焦部應用一塔式堿法深度脫硫裝置進行焦爐煤氣處理,分析了該裝置在設備、工藝及運行參數方面存在的問題。通過對塔底液封槽、再生段泡沫槽、泡沫泵、熔硫器下料管、噴射器清掃裝置等設備進行改進,同時采取提鹽原料、提鹽結晶工藝改進措施,優化運行參數,脫硫效率提高至96%以上,塔后煤氣中HS含量穩定控制在20 mg/m以下,為后道煤氣用戶提供了優質的焦爐煤氣,具有極大的經濟效益和環保效益。