深層氣井管柱腐蝕失效分析與防腐措施的可行性研究

黃顯輝

中國石油大慶油田有限責任公司 試油試采分公司(黑龍江 大慶163412)

在勘探開發XS氣田過程中,產出氣體普遍含有CO2,為提高完井管柱的耐腐蝕性,根據CO2的含量,采用13Cr氣密封扣油管及完井工具,但油管的點蝕和應力腐蝕已逐漸成為制約其發展的重大問題之一[1-3]。完井管柱一旦發生腐蝕開裂,就會導致井筒完整性失衡,嚴重時會完井管柱斷裂,造成工程事故,直接影響氣井的正常生產,同時帶來嚴重的安全環保風險,造成經濟損失[4-5]。因此,深入系統地研究油管在完井液鹽水中的點蝕和應力腐蝕開裂問題,找出產生裂紋的主要原因和對策具有十分重要的意義。

1 失效表現形式

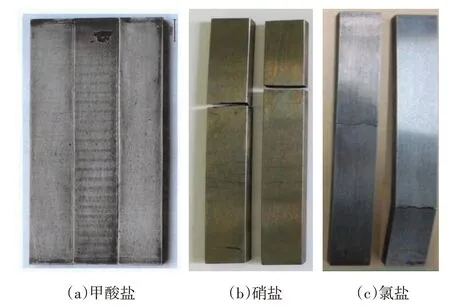

2019—2020年XS氣田有3口深層氣井不銹鋼油管在完井壓裂前發生腐蝕開裂甚至管柱斷裂的情況,導致管柱坐封失敗,無法壓裂和后續完井投產。特別是XS6-313井、XS8-P2井和XS6-313井表現形式為壓裂完井一體化管柱本體脆性斷裂,如圖1(a)所示,斷口參差不齊,未斷裂部分本體上有較長的裂紋;XS8-P2井表現形式為接箍部分發生較長裂紋,裂紋較寬部分有金屬脫落,如圖1(b)所示。發生這種情況有以下幾個共性:①管柱在井內浸泡時間較長,XS8-P2井因井場泥濘管柱浸泡22天,XS6-313井因壓裂延期導致管柱浸泡7天;②使用氯鹽作為工作液;③發生腐蝕位置都在管柱底部,所處溫度范圍在111~128℃。后期XS115井采取了一定預防措施,采用硝鹽作為前期工作液,浸泡時間短(67 h、128℃)但也發生了腐蝕穿孔,如圖1(c)所示。

圖1 管柱腐蝕形式

通過掃描電鏡對油管進行微觀分析,點蝕作為裂紋起源,裂紋呈現樹枝狀或階梯狀次生延展發育,裂紋主要沿晶界擴展,如圖2所示。裂紋內部有灰色物質存在,采用能譜儀(EDS)分析(圖3),結果顯示:裂紋內部灰色物質主要元素包括Fe、C、O等,推斷為含大量Fe的氧化物。

圖2 不同電鏡下的裂紋情況

圖3 斷口微觀形貌與EDS圖譜情況

2 失效問題分析

通過以下3種途徑分析不銹鋼油管出現問題的情況:一是查閱文獻資料;二是與油管廠家現場取樣分析、室內模擬腐蝕開裂實驗;三是與完井液廠家、第三方檢測單位交流等。

在完井過程中,完井液中的主要組分(如CaCl2、KCl)、添加劑、溶解氧(O2)、H2S、CO2、各種細菌及其代謝產物會對油管造成嚴重腐蝕。同時,油管在井下的運動也受到彎曲應力、壓應力、扭矩等交變應力的影響,在腐蝕和交變應力的共同作用下,油管容易發生點蝕穿孔和應力腐蝕開裂(圖4)。

圖4 管柱腐蝕失效因素分析

應力腐蝕開裂[6-7](SCC)是金屬在一定應力和環境介質(地層溫度、二氧化碳、完井液等)的協同作用下發生斷裂的現象,占所有腐蝕事故的三分之一以上。在某些特殊的環境條件下,鋼材會發生應力腐蝕開裂。

通過分析管柱腐蝕開裂各種影響因素,最終確認完井液性能、油管材質以及地層溫度為主要影響因素。

2.1 應力條件及影響作用

應力的存在是應力腐蝕開裂的必要條件。當沒有應力時,腐蝕很輕微,但當有應力且應力超過某一臨界值,腐蝕不嚴重時,金屬就會發生脆性斷裂。根據斷裂力學的觀點,材料中存在一個臨界斷裂應力,當裂紋尖端的應力場強度大于臨界斷裂應力時,材料可能發生應力腐蝕開裂。實踐中通過管柱力學軟件模擬,分析“四種力學效應”對管柱結構的影響,合理選擇油管尺寸和管柱組合,加以規避。

2.2 金屬材料因素

金屬材料主要從合金成分、顯微組織和表面狀態3個方面影響金屬的應力腐蝕開裂。本文研究的材料為13Cr馬氏體不銹鋼,其化學成分和力學性能見表1。

表1 13Cr不銹鋼化學成分及機械性能

圖5 不銹鋼油管腐蝕速率與溫度的關系

由圖6可以看出:兩者電位差異很小,很難產生電偶腐蝕。

圖6 不銹鋼13Cr110與13Cr110S在3.5%NaCl溶液中動點位掃描極化曲線

2.3 環境介質條件的影響

對于每種類型的材料,應力腐蝕開裂只能發生在特定的介質中。即某一種合金對環境介質是有選擇性的,發生應力腐蝕開裂的介質是特定的。不銹鋼在含有氯離子的介質中會有應力腐蝕開裂的危險[8-9]。

圖7為3 MPa、Cl-濃度100 g/L條件下馬氏體不銹鋼系列油管腐蝕與溫度的關系,由圖7可以看出,溫度低于130℃時,各種材質腐蝕速率較為緩慢,在溫度超過130℃時,隨著溫度升高,腐蝕速率急劇升高。當C1-濃度達到10×104mg/L時,發生點蝕最低溫度為100℃;當溫度達到130℃時,發生點蝕最低C1-濃度為5×104mg/L[10-11]。

圖7 不銹鋼腐蝕與Cl-濃度及溫度的關系圖

圖8為馬氏體不銹鋼在CO2+Cl-環境中安全使用范圍,當Cl-濃度低于5×104mg/L時,13Cr110可適用于130℃以下工況環境,但仍存在點蝕和開裂的風險,尤其在高溫和pH較低環境中,大幅降低Cl-濃度是防止SCC發生的主要手段[12-13]。

圖8 馬氏體不銹鋼在CO2+Cl-環境中安全使用范圍

3 應對措施

為規避13Cr完井管柱在井下發生腐蝕,在室內模擬井筒高溫高壓環境下,試樣采用四點彎曲實驗方法,對比多種完井液(氯鹽、硝鹽和甲酸鹽)的腐蝕情況(圖9)。在浸泡720 h壓力40 MPa和140℃高溫條件下,加載應力70%SMYS,實驗證明在甲酸鹽完井液中,試樣受拉伸面未發現裂紋,其余均有不同程度的開裂情況出現。

圖9 馬氏體不銹鋼樣片在不同完井液實驗情況對比

4 應用實例

2020年9—10月,在FS6-p3井前期應用氯鹽進行起封井管柱、沖砂鉆磨、射孔等工藝,在刮削+通井后,用1.25 g/cm3的甲酸鈉完井液替出井內全部氯鹽工作液,再下入壓裂完井一體化管柱。壓裂時長15天,但由于甲酸鹽具有良好的低腐蝕性保證了壓裂、試氣等工作順利進行,取得很好的效果。

5 結論及建議

1)油管在大慶油田深層氣井超過3 000 m,溫度接近使用極限,一定氯離子濃度作用下,加劇了應力腐蝕開裂。建議在3 000 m以內油管使用13Cr110,超過3 000 m井深使用13Cr110S,上部連接13Cr110油管,進行組合應用,既降低了成本,又保證工藝成功。

2)不需要考慮兩種油管(13Cr110與13Cr110S)之間的電位電偶腐蝕。

3)氯鹽不能作為完井液在含Cr元素完井管柱中使用,但在前期可以作為工作液使用;下入含Cr元素的完井管柱前必須用腐蝕性低的甲酸鹽替盡。

4)完井液配制時適當添加適當的弱堿,提高pH值在8.5~10,降低點蝕腐蝕速率。

5)使用專用替液管線和拉運罐車,避免二次污染。

6)通過研究油管與完井液配伍實驗,優選甲酸鹽作為大慶油田深層氣完井的完井液。