某燃氣輪機低壓壓氣機結構設計方案研究

孫遠偉

(中國航發燃氣輪機有限公司,沈陽 110179)

壓氣機結構設計是燃氣輪機部件核心設計之一,如何設計高效壓氣機,滿足整機可靠性及性能匹配需求一直是燃氣輪機產品走向成熟的關鍵課題之一。航機性能要求高,為適應飛機的空中工作狀態,性能要求及喘振裕度高。航改型燃氣輪機相對于航機,除性能要求及喘振裕度外,還要保證壽命長(壓氣機部件壽命近似等于燃氣輪機總壽命)。在不改變壓氣機葉片材料的前提下,須要降低發動機設計點,降低透平前初溫及轉子工作轉速。雙涵道渦扇航機改制成地面燃氣輪機的過程比較復雜,須要新制低壓壓氣機轉、靜子部件,進而減小低壓壓氣機流道以降低外涵道空氣量,提高地面燃氣輪機有效做功能力及效率。

據統計,航改型燃氣輪機壓氣機研制成本達到總成本的50%~60%。如何在保證性能及結構可靠的前提下提高設計經濟性,將成為壓氣機結構設計是否合理的標志之一[1]。

為降低航改型燃氣輪機壓氣機研制成本,使航改型燃氣輪機能夠進入市場并參與競爭,須找到一種有效的壓氣機設計方案,在符合氣動、強度設計要求的前提下,使壓氣機結構能夠滿足燃氣輪機使用要求,進而實現燃氣輪機商品化。

1 某航機低壓壓氣機結構介紹

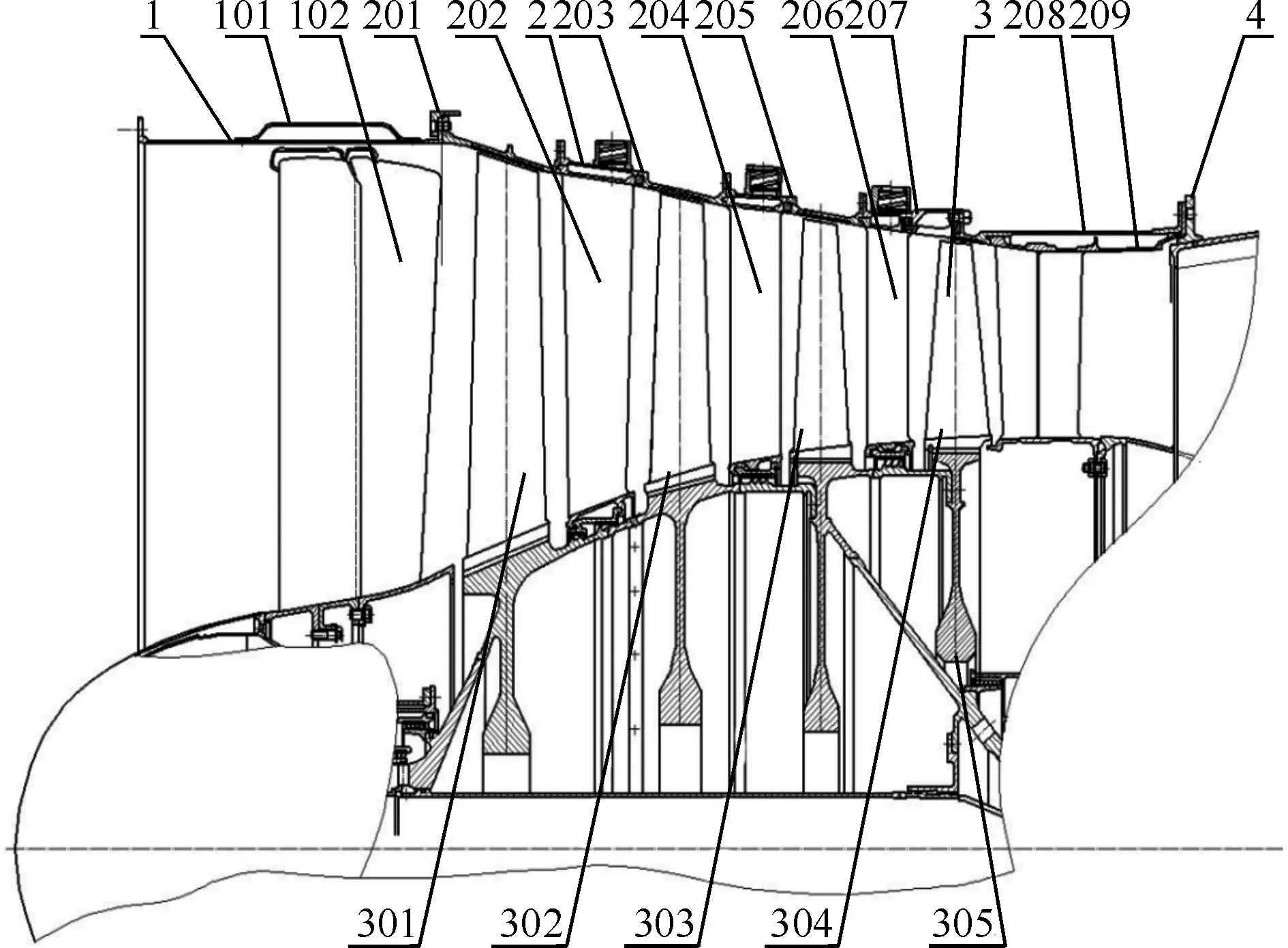

原航機低壓壓氣機由進氣機匣組件1、低壓壓氣機機匣組件2及低壓壓氣機轉子3組成(見圖1)。其中進氣機匣組件是發動機的承力構件,主要由帶輪轂及內外環的進氣機匣101及進口可調葉片102組成。進口可調葉片前半部分固定,后半部分可調,發動機前支點軸承裝在進氣機匣內,個別進氣整流葉片加厚,通入滑油及空氣管路。

1—進氣機匣組件;101—進氣機匣;102—進口可調葉片;2—低壓壓氣機機匣組件;201—第一級低壓壓氣機機匣;202—第一級靜子葉片組件;203—第二級低壓壓氣機機匣;204—第二級靜子葉片組件;205—第三級低壓壓氣機機匣;206—第三級靜子葉片組件;207—第四級低壓壓氣機機匣前部分;208—第四級低壓壓氣機機匣后部分;209—第四級靜子葉片組件及出口整流葉片組件;3—低壓壓氣機轉子;301—第Ⅰ級動葉片;302—第Ⅱ級動葉片;303—第Ⅲ級動葉片;304—第Ⅳ級動葉片;305—盤;4—中介機匣。圖1 原航機低壓壓氣機結構

低壓壓氣機機匣組件2為整環結構,由第一至第四級低壓壓氣機機匣、第一至第四級靜子葉片組件及出口整流葉片組成。第一、二、三、四級機匣借助精密螺栓相互定心。在機匣內表面與動葉片對應部位涂有耐磨涂層。為了便于檢查和修理動葉片,在第二、三、四級機匣上設有觀察孔。低壓壓氣機機匣的前后分別與進氣機匣及中介機匣通過精密螺栓相連。

低壓壓氣機轉子3為鼓盤式結構,由第Ⅰ至第Ⅳ級動葉片、盤及軸頸組成。

2 某燃氣輪機低壓壓氣機結構設計

2.1 總體設計原則

為滿足航改型燃氣輪機低壓壓氣機的可靠性及有效降低制造成本,擬采取如下措施對某航機低壓壓氣機進行改型設計:

(1) 低壓壓氣機靜子組件結構不變,在流道內各級靜子葉片周向及軸向之間增加隔環和擋片并連接固定,從而減小壓氣機內部流道尺寸。

(2) 為減小設計風險,低壓壓氣機盤、軸及動葉片榫頭結構不變,根據減小流通面積后的流道尺寸,新設計動葉片葉型,滿足氣動及強度要求。

(3) 新設計低壓壓氣機總壓比≮2.8,效率≮87%。

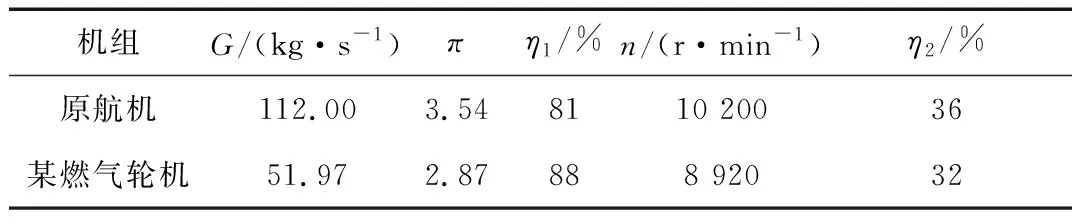

2.2 性能評估

某航機經過改型并匹配某動力渦輪形成地面航改型燃氣輪機。經過總體性能匹配計算,進口空氣流量由原航機的112 kg/s降至51.97 kg/s,低壓壓氣機按壓比2.87、效率88%設定,整機效率32%,具體性能參數差異見表1。完成低壓壓氣機氣動及強度計算后對整機性能參數再進行修正。

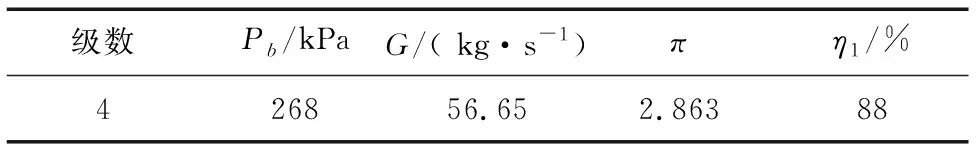

表1 某燃氣輪機與原航機性能差異

2.3 靜子部件結構設計

針對改型后的燃氣輪機進口空氣流量偏小問題,除降低發動機低壓轉子工作轉速外,對低壓壓氣機采取減小流道設計。根據相似準則,按公式(1)計算改型后低壓壓氣機流道外環內徑。

(1)

式中:D1為原低壓壓氣機進口流道外環內徑,mm;D2為原低壓壓氣機出口流道外環內徑,mm;D11為改型后低壓壓氣機進口流道外環內徑,mm;D21為改型后低壓壓氣機出口流道外環內徑,mm;d1為進口流道內環外徑,mm;d2為出口流道內環外徑,mm;Gg為同等換算轉速下改后低壓壓氣機進口空氣流量(在低壓壓氣機特性線上可以查到);Gy為同等換算轉速下原低壓壓氣機進口空氣流量。

在實際工程設計中,改后的低壓壓氣機出口流道外環內徑要比計算大1%左右,補償因氣流損失導致實際葉片做功能力下降。中間各級動葉片對應流道表面尺寸根據進、出口尺寸線性插值得到。低壓壓氣機流道內環外徑與原航機相同。

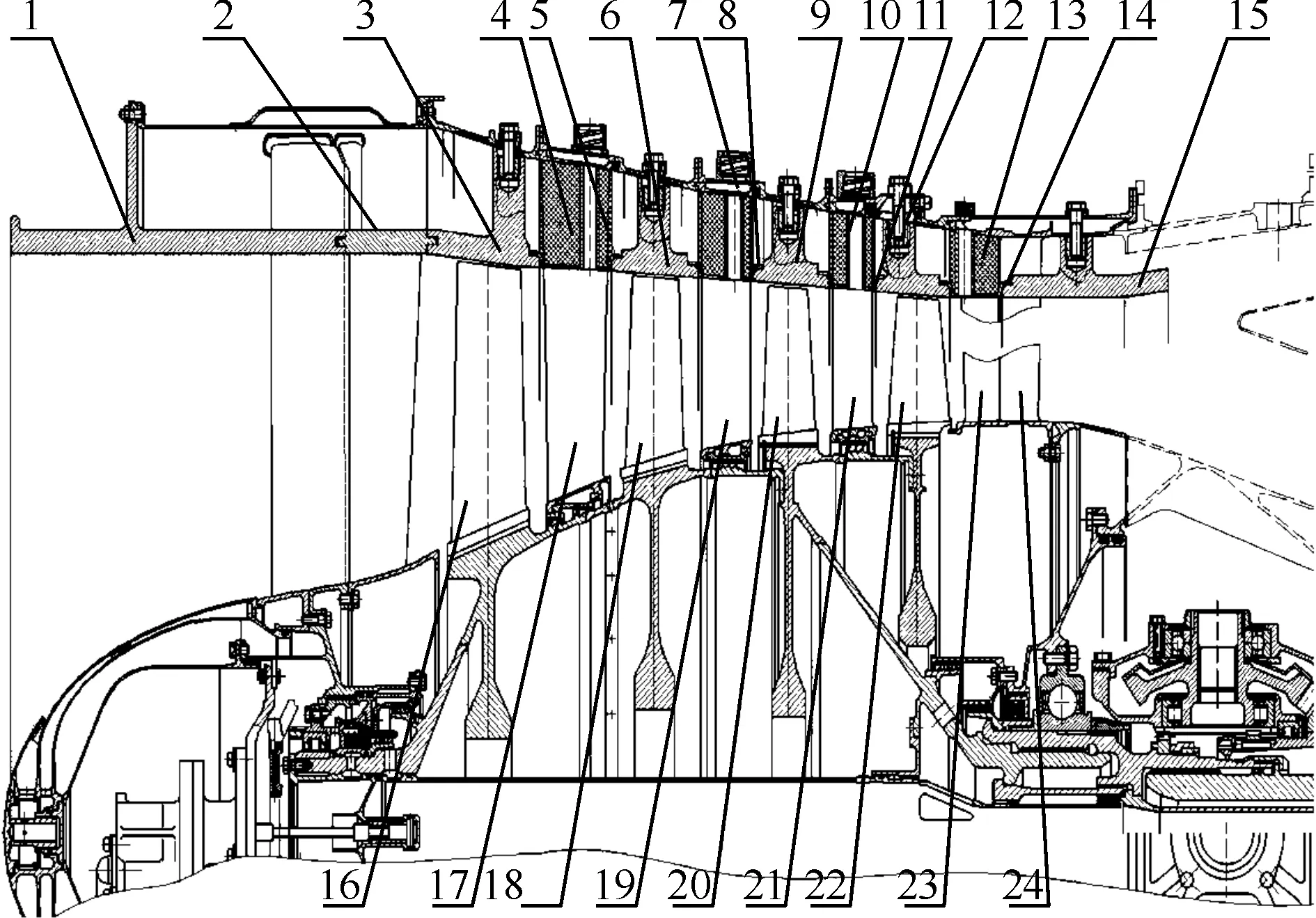

為降低制造成本,在原發動機低壓壓氣機機匣及靜子葉片不變的前提下,增加隔環及擋片,減小流道尺寸[2]。改型后的低壓壓氣機結構如圖2所示。

1—進氣機匣前隔環;2—進氣機匣后隔環;3—Ⅰ級動葉隔環;4—硅橡膠;5—第一級靜葉擋片;6—Ⅱ級動葉隔環;7—硅橡膠;8—第二級靜葉擋片;9—Ⅲ級動葉隔環;10—硅橡膠;11—第三級靜葉擋片;12—Ⅳ級動葉隔環;13—硅橡膠;14—第四級靜葉擋片;15—出口隔環;16—第Ⅰ級動葉片;17—第一級靜子葉片;18—第Ⅱ級動葉片;19—第二級靜子葉片;20—第Ⅲ級動葉片;21—第三級靜子葉片;22—第Ⅳ級動葉片;23—第四級靜子葉片;24—出口整流葉片。圖2 某航改型燃氣輪機低壓壓氣機結構

改型后的低壓壓氣機靜子結構簡要說明如下:

(1) 原發動機進氣機匣、低壓壓氣機機匣、進口可調葉片前半部及靜子葉片不變,進口可調葉片后半部切頂。

(2) 進氣機匣前隔環1、進氣機匣后隔環2、Ⅰ級動葉隔環3、Ⅱ級動葉隔環6、Ⅲ級動葉隔環9、Ⅳ級動葉隔環12及出口隔環15為整環鑄鋁結構,動葉片對應表面不用涂耐磨涂層。

(3) 不銹鋼擋片搭接在相鄰兩級動葉隔環上,工作時考慮材料熱脹系數對貼合表面的影響。

(4) 增加隔環結構不影響低壓壓氣機的裝配路線。

2.4 轉子葉片結構設計

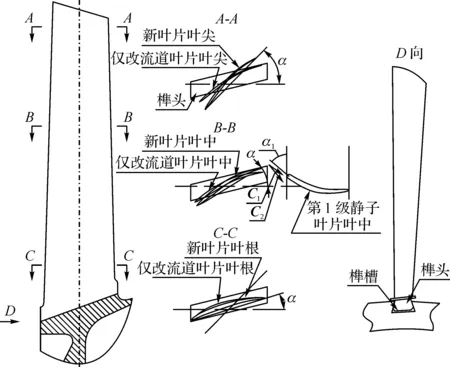

僅減小低壓壓氣機流道會導致低工況下總壓比和效率下降幅度較大,因此須對低壓壓氣機動葉片重新設計。在流道尺寸減小、動葉片高度降低的基礎上,降低航改型燃氣輪機工作轉速會改變同等高度下動葉片出口速度,導致空氣進入靜子葉片后產生氣流分離。同理進入第Ⅱ級及以后的動葉片前氣流也會產生氣流分離,降低低壓壓氣機效率和壓比。

新設計動葉片葉型,在工作轉速降低狀態下,使空氣通過進口可調導葉軸向進入低壓壓氣機第Ⅰ級動葉片后,空氣的絕對速度C2的方向發生改變,改為C1,速度C1的方向在對應第一級靜子葉片中部與進口安裝角α1基本一致,保持沿葉身徑向方向的大部分區域未發生氣流分離。

空氣通過低壓壓氣機第一級靜子葉片組件后,進入低壓壓氣機第Ⅱ級動葉片。同理,通過改變低壓壓氣機第Ⅱ級動葉片弦長與發動機軸線的夾角α,使葉片進口氣流更加順暢進入第Ⅱ級動葉片,避免大量氣流分離,提高壓氣機工作效率。

空氣經過低壓壓氣機第Ⅳ級動葉片流入低壓壓氣機第四級靜子葉片及出口整流葉片后軸向排出。

另外,由于低壓壓氣機第Ⅰ~Ⅳ級動葉片弦長與發動機軸線的夾角α較原結構增加且從葉根至葉尖方向差值增加,使葉片扭轉角度較原結構增加,使空氣經過動葉片后絕對速度周向分量變化量增加,提高了單級壓氣機壓比,進而增加了低壓壓氣機總壓比。

具體動葉片結構須通過后面敘述的氣動及強度計算后確定葉片型面坐標。在保證葉片根部安裝角及榫頭尺寸不變的前提下完成動葉片結構設計。

新葉型葉片與僅改變流道降低高度葉片結構對比見圖3。

圖3 新葉型葉片與僅改變流道降低高度葉片結構對比

圖中C1為空氣經過新葉型動葉片出口絕對速度,C2為空氣經過原始葉型動葉片出口絕對速度,α為動葉片弦長與發動機軸線的夾角,α1為靜子葉片進口安裝角。

3 某燃氣輪機低壓壓氣機氣動計算及動葉片強度計算分析

3.1 氣動計算分析

以表1數據作為低壓壓氣機部件氣動設計要求,根據公式(1)計算得到低壓壓氣機流道外形尺寸,分別對改后低壓壓氣機一維、 S2(徑向截面)、三維氣動計算,通過部件性能計算結果再驗證表1數據。

計算方法為采用俄羅斯一維氣動設計與分析程序[3]進行低壓壓氣機一維設計計算;采用S2通流設計程序進行S2通流設計計算,優化流道[4];采用NUMECA軟件進行三維數值模擬,使用Fine Turbo模塊[5]。

一維氣動計算結果見表2,S2氣動計算結果見表3,三維氣動計算結果見表4。

經過一維、S2及三維氣動計算可以得出,在給定設計轉速8 920 r/min下,低壓壓氣機氣動性能能夠滿足整機性能計算對低壓壓氣機要求。

由于三維計算考慮到葉片葉型對氣動性能的影響,低壓壓氣機性能以三維氣動計算為準,在給定出口背壓268 kPa(近設計點)下,得出低壓壓氣機壓比2.863,絕熱效率88%,滿足設計要求。

表3 某燃氣輪機低壓壓氣機S2計算結果

表4 某燃氣輪機低壓壓氣機設計轉速三維模擬結果

這里計算流量大于要求流量(要求51.97 kg/s,計算56.65 kg/s,實際大了8.9%),主要原因是設計匹配問題。由于在 S2通流與葉片造型設計完成后,因改型結構限制,須修改轉子根部安裝角,導致計算流量難以精確達到要求值。但從數值分析來看,流量稍大可以通過實際運行時調整進口可調葉片角度。

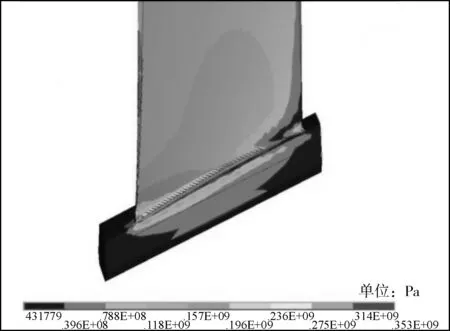

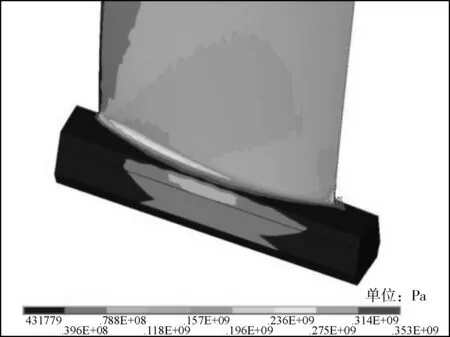

3.2 強度計算分析

根據低壓壓氣機動葉片氣動計算后得到葉型數據,加上原航機動葉片榫頭結構,形成新設計動葉的三維模型。使用ANSYS強度分析軟件對低壓壓氣機葉片進行強度計算驗證,如不滿足強度設計要求,須對葉片葉型進行修正,直至符合設計要求。

以低壓壓氣機第Ⅰ級動葉片強度計算為例(強度計算結果見圖4),分析強度計算結果對燃氣輪機低壓壓氣機工作的影響。其他各級動葉片強度計算結果與第Ⅰ級類似。

從圖4中可以看出,低壓壓氣機第Ⅰ級動葉片根部截面的最大等效應力出現在進氣邊與榫頭交叉位置處,3.53×109Pa,根據材料數據可以得出全壽命10萬h的強度安全系數為2.1,滿足強度設計要求。

(a) 葉盆側

(b) 葉背側圖4 低壓壓氣機第Ⅰ級動葉片的等效應力 (轉速8 920 r/min)

4 結論

采取流道內增加隔環及擋片可以有效降低新制低壓壓氣機研制成本;減小流道及新設計低壓壓氣機動葉片型面方案經過氣動計算分析,改型后低壓壓氣機總壓比及效率符合設計要求,進口空氣流量略大于設計要求,可以通過調整可調葉片角度來調節空氣流量;經過強度計算分析最大等效應力出現在進氣邊與榫頭交叉位置處,按全壽命計算強度安全系數2.1,滿足強度設計要求,動葉片能夠投入正常使用。改型后的低壓壓氣機性能及工作穩定性還須整機試驗進一步調整及驗證。