基于CorrosionMaster的垂尾下支臂腐蝕仿真分析

張丹丹,王建華,徐環(huán)宇,郭丹丹,吳佳華

(航空工業(yè)洪都,南昌 330024)

隨著現(xiàn)代飛機(jī)技術(shù)的不斷發(fā)展,其應(yīng)用領(lǐng)域逐步擴(kuò)展,服役環(huán)境更為多樣化,腐蝕問(wèn)題也日益突出,依靠以往的腐蝕防護(hù)經(jīng)驗(yàn)顯然不能全面正確對(duì)其進(jìn)行腐蝕防護(hù)。在多種腐蝕因素的作用下,飛機(jī)結(jié)構(gòu)會(huì)遭到破壞,造成經(jīng)濟(jì)損失,進(jìn)而影響其使用壽命,甚至導(dǎo)致安全事故[1]。因此,有必要在設(shè)計(jì)初期引入機(jī)體結(jié)構(gòu)腐蝕的模擬研究來(lái)預(yù)判產(chǎn)品的腐蝕風(fēng)險(xiǎn)、腐蝕速率和腐蝕形貌。近年來(lái),仿真技術(shù)的發(fā)展為飛機(jī)腐蝕防護(hù)與控制提供了一種強(qiáng)有力的技術(shù)手段。通過(guò)仿真計(jì)算,可以充分考慮不同金屬、各類(lèi)涂層、外部環(huán)境、產(chǎn)品結(jié)構(gòu)等因素對(duì)腐蝕的影響,預(yù)測(cè)腐蝕風(fēng)險(xiǎn),從而優(yōu)化設(shè)計(jì)方案,提升產(chǎn)品防腐性能及可靠性,同時(shí)可以極大地節(jié)省研發(fā)的時(shí)間和成本。

本工作采用CorrosionMaster軟件對(duì)建立的垂尾下支臂組件仿真模型進(jìn)行參數(shù)設(shè)置,通過(guò)求解計(jì)算,輸出仿真結(jié)果,并將仿真所得的腐蝕形貌與某現(xiàn)役機(jī)型的腐蝕形態(tài)進(jìn)行對(duì)比分析,驗(yàn)證該軟件在均勻腐蝕仿真方面的可靠性。

1 仿真模型的建立及分析

結(jié)構(gòu)真實(shí)的腐蝕情況會(huì)受到服役環(huán)境、結(jié)構(gòu)形式、材料及表面防護(hù)等因素的影響。所建的垂尾下支臂組件仿真模型的環(huán)境信息、結(jié)構(gòu)信息、材料及表面防護(hù)信息是根據(jù)某型飛機(jī)的實(shí)際情況設(shè)定的。

1.1 使用環(huán)境

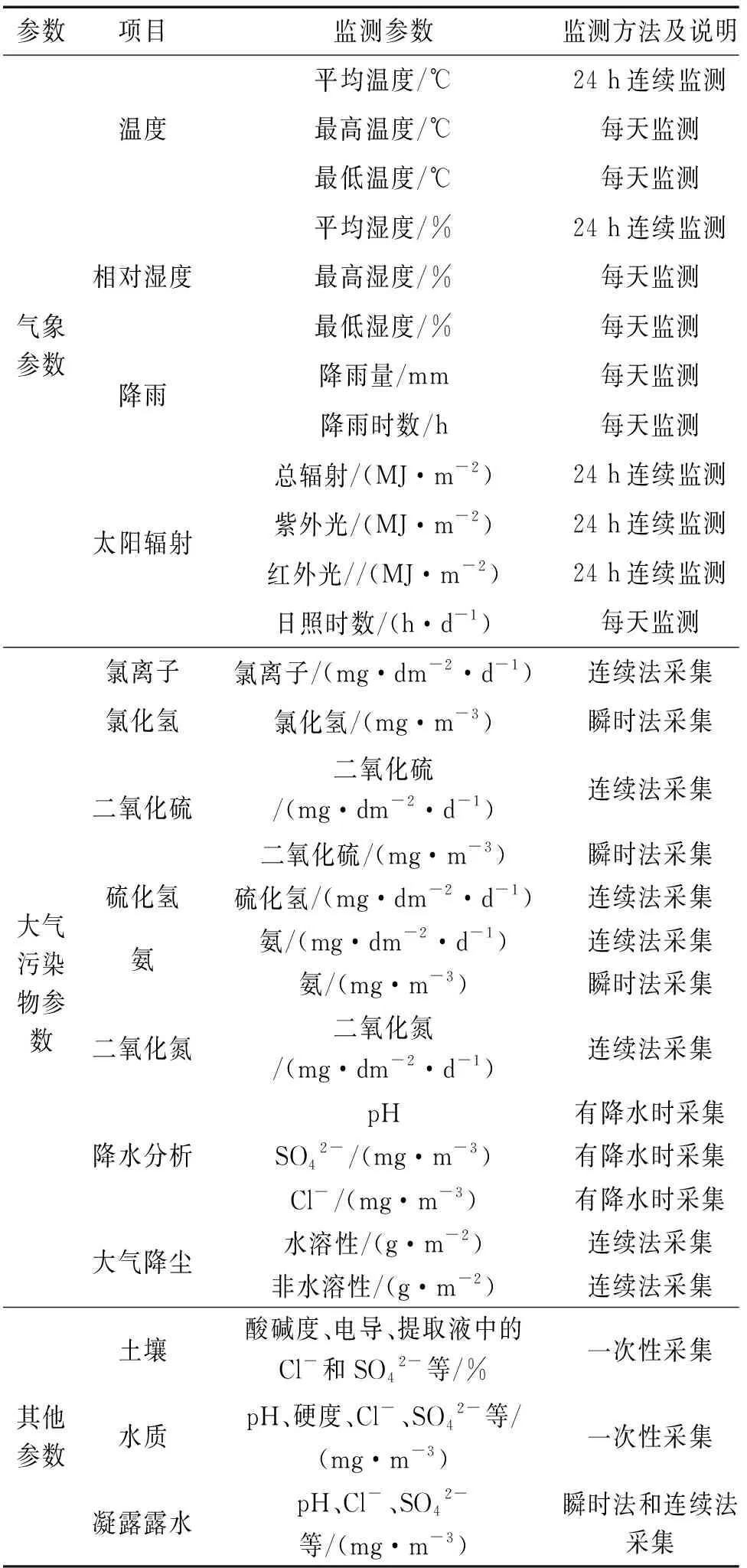

為了更精準(zhǔn)地仿真計(jì)算零件的腐蝕狀態(tài),需對(duì)某型飛機(jī)的實(shí)際服役環(huán)境進(jìn)行為期1 a的數(shù)據(jù)采集,以獲得計(jì)算參數(shù),開(kāi)展的實(shí)測(cè)項(xiàng)目見(jiàn)表1。

表1 服役環(huán)境參數(shù)Tab. 1 Date of service environment

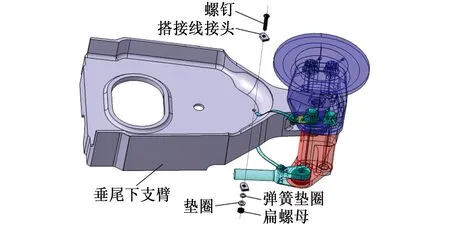

1.2 結(jié)構(gòu)模型

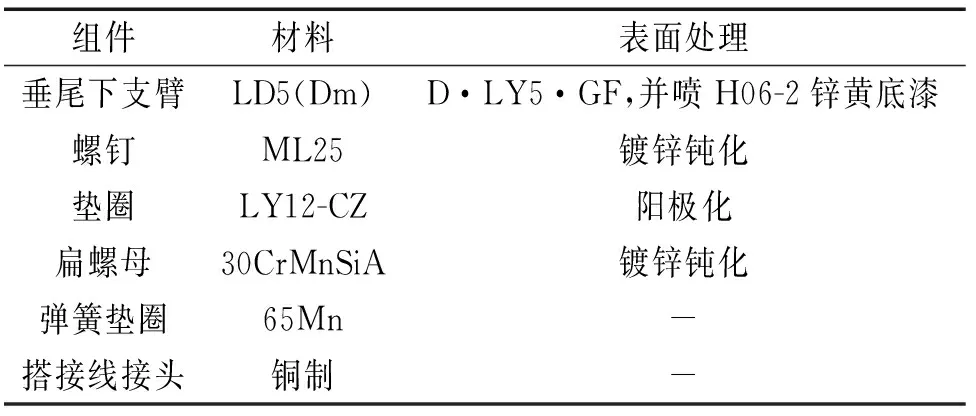

垂尾下支臂組件及其周邊的連接結(jié)構(gòu)如圖1所示。垂尾下支臂組件由垂尾下支臂、螺釘、墊圈、扁螺母、彈簧墊圈和搭接線接頭構(gòu)成,各構(gòu)件的材料及表面防護(hù)措施見(jiàn)表2。

表2 垂尾下支臂組件的材料及表面防護(hù)措施Tab. 2 The materials and surface protection measures of lower support arm of vertical fin assembly

圖1 垂尾下支臂組件及連接結(jié)構(gòu)Fig. 1 Lower support arm of vertical fin assembly and connected structure

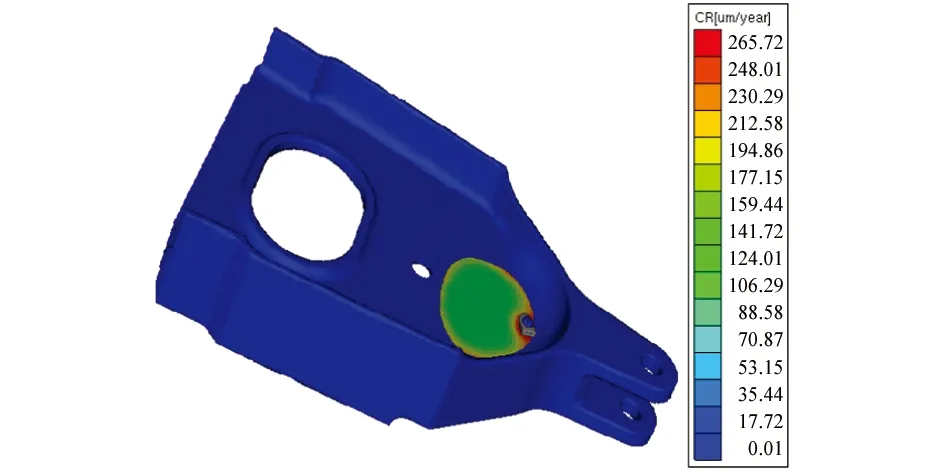

1.3 仿真計(jì)算

通過(guò)CATIA軟件將建立的垂尾下支臂組件數(shù)模轉(zhuǎn)化為STL格式,然后導(dǎo)入CorrosionMaster軟件,并在仿真軟件中設(shè)置環(huán)境參數(shù)、材料參數(shù)及邊界條件、并求解參數(shù)(參見(jiàn)表3),最后進(jìn)行仿真并輸出結(jié)果(見(jiàn)圖2)。

圖2 垂尾下支臂的腐蝕速率Fig. 2 Corrosion rate of lower support arm of vertical fin

表3 環(huán)境參數(shù)和求解參數(shù)Tab. 3 Environmental parameters and solver parameters

從仿真結(jié)果的3D云圖可以看出,垂尾下支臂搭接線連接孔上方區(qū)域會(huì)產(chǎn)生一定程度的均勻腐蝕。其中,腐蝕區(qū)域的邊界比較規(guī)則,且周邊腐蝕速率比中間大,連接孔周?chē)g速率最大。

2 某型飛機(jī)垂尾下支臂的腐蝕情況

在對(duì)已服役5~6 a的某型飛機(jī)進(jìn)行調(diào)研時(shí),發(fā)現(xiàn)10架飛機(jī)垂尾下支臂腹板腐蝕嚴(yán)重,腹板表面氧化層及涂層發(fā)生破壞,基體材料已經(jīng)完全腐蝕。圖3為某架飛機(jī)垂尾下支臂腹板上表面的腐蝕形態(tài),可以看出腐蝕區(qū)域位于搭接線連接孔上方,腐蝕區(qū)域邊界不規(guī)則,距連接孔越近腐蝕程度越大,連接孔周?chē)g最嚴(yán)重。

3 仿真結(jié)果與實(shí)際腐蝕情況的偏差

對(duì)比仿真計(jì)算得到的結(jié)果與零件的實(shí)際腐蝕形態(tài)可見(jiàn):關(guān)于腐蝕的分布范圍、不同部位的嚴(yán)重程度,兩者的吻合度較高,發(fā)生腐蝕的部位及腐蝕最嚴(yán)重的位置基本一致,但腐蝕區(qū)域的邊界形狀和內(nèi)部具體腐蝕程度略有差異。

從飛機(jī)服役環(huán)境來(lái)看,該地區(qū)處于沙漠邊緣,兩面臨海,夜晚有5~6 h空氣相對(duì)濕度達(dá)到100%,機(jī)體結(jié)構(gòu)表面會(huì)出現(xiàn)冷凝水[2];而白天氣溫很高,夜晚形成的冷凝水會(huì)很快蒸發(fā),留下氯化物等殘留在機(jī)體結(jié)構(gòu)上;如此晝夜循環(huán),促使機(jī)體結(jié)構(gòu)所處的腐蝕環(huán)境越來(lái)越嚴(yán)峻。

(a) 去除腐蝕產(chǎn)物前

(b) 去除腐蝕產(chǎn)物后圖3 垂尾下支臂腐蝕形態(tài)Fig. 3 Corrosion shape of lower support arm of vertical fin before (a) and after (b) removing corrosion products

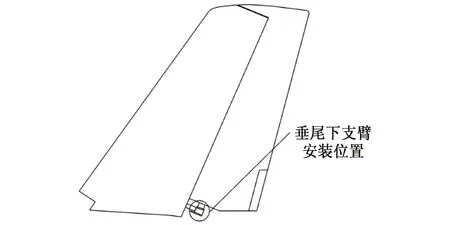

從局部小環(huán)境來(lái)看,垂尾下支臂安裝在垂尾下方,位于垂直安定面與方向舵之間的半封閉區(qū)域(見(jiàn)圖4),且下支臂安裝到飛機(jī)上后形成一個(gè)凹形部位,腐蝕介質(zhì)易在此處沉積。由于每架飛機(jī)的停放位置及使用維護(hù)存在差異,導(dǎo)致其腐蝕形態(tài)并不完全相同。

圖4 垂尾下支臂安裝位置Fig. 4 The installation site of lower support arm of vertical fin

綜上所述,仿真結(jié)果與實(shí)際腐蝕情況,在邊界形態(tài)、范圍、嚴(yán)重程度上會(huì)有一定的偏差,但總體上仿真計(jì)算結(jié)果顯示的腐蝕分布范圍、各部位的嚴(yán)重程度還是較為可信的,可以為結(jié)構(gòu)的腐蝕防護(hù)能力分析提供參考。

4 結(jié)論

基于CorrosionMaster軟件的仿真結(jié)果對(duì)于評(píng)估金屬結(jié)構(gòu)防腐蝕設(shè)計(jì)的效果和預(yù)測(cè)腐蝕風(fēng)險(xiǎn)具有指導(dǎo)意義。利用該軟件的均勻腐蝕模塊對(duì)設(shè)計(jì)的產(chǎn)品進(jìn)行仿真分析,可以驗(yàn)證其腐蝕防護(hù)方案的效果,使用戶(hù)可以在設(shè)計(jì)初期識(shí)別腐蝕風(fēng)險(xiǎn),制定解決方案,從而縮短產(chǎn)品的設(shè)計(jì)周期,降低成本。