氣流輸送裝置在電石灰回收中的應用

(石河子天域新實化工有限公司,新疆石河子市,832000)陳 俠

在我國,電石法PVC產能約占PVC總產能的80%左右。隨著國內經濟增速放緩,尤其是受今年疫情的影響,PVC市場始終低迷,降本增效是企業發展的永恒話題。在電石法生產PVC中,有效控制電石法PVC生產成本,獲得更大的利潤是企業今后發展壯大的關鍵。干法乙炔工藝生產中。電石在轉運和輸送的過程中受各種條件的影響會風化。由于建廠較早,干法乙炔屬于鼓勵類項目。前期設計只考慮到對各工序產生的電石灰進行收集,但收集后的處理措施并不理想。目前天辰化工乙炔除塵器產生的電石灰,卸至除塵器底部,由人工拉運至浸泡池浸泡后,倒運至水泥廠用于水泥生產。不僅造成資源的浪費,而且現場人員勞動強度大。甚至在倒運過程中亦造成粉塵外溢,影響周邊環境。天辰化工通過討論論證采用氣流輸送裝置對收集的除塵灰進行收集回用。本文對收集裝置進行詳細論述,僅供同業人員參考。

1 現有裝置存在的情況

減少電石風化損失是降低電石消耗的重要環節,目前降低電石風化損失的主要措施有:①盡可能降低電石庫存量,減少儲存過久造成的電石風化損失。②采取先來先用的原則,縮短電石存放時間。③在電石料倉內通入氮氣,減少風化損失。但是盡快采取上述措施,電石仍然存在風化,天辰化工采用布袋除塵的工藝對各工段產生的電石灰進行回收。

乙炔生產裝置現有11臺布袋式除塵器、4臺脈沖式除塵器,2臺負壓收塵設備,每日產生除塵灰約20噸,如將除塵灰加入加料系統,因人工拉運、電石灰落地等不定因素,易將水、雪、冰、雜物等加入加料系統,特別在冬季時,冰、雪混進除塵灰內,加入加料系統,會造成嚴重的安全事故。

在除塵器卸料、拉運至浸泡池侵泡過程中易產生揚塵、電石灰散落地面等無組織揚塵,污染環境。由于除塵器產生的電石灰全部進入浸泡池浸泡,浸泡后的灰由車倆倒運至水泥廠,增加了倒運成本、電石耗及環保壓力。

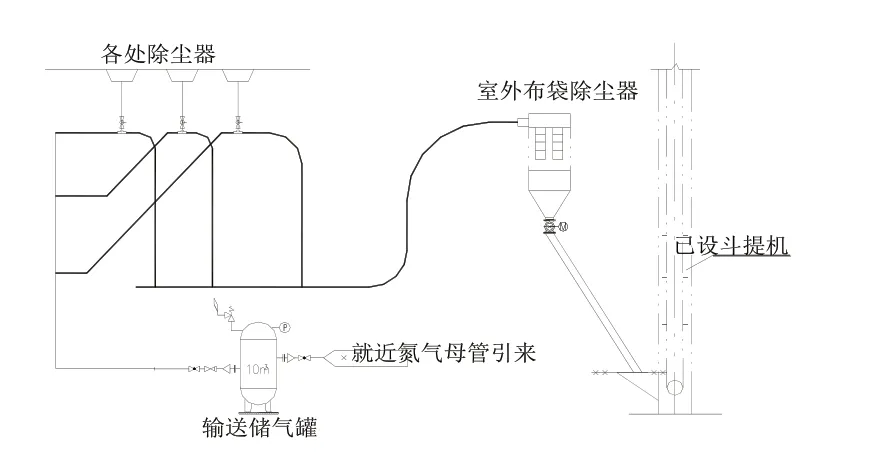

2 改造工藝流程(流程圖1)

經過論證在脈沖式除塵器、除塵器底部安裝氣流輸送裝置,除塵灰由氣流輸送到收集倉,間斷的加入加料系統,供后續崗位使用。所謂氣流輸送的作用原理是利用空氣的動壓和靜壓,使物料顆粒懸浮于氣流中或成集團沿管道輸送。前者稱為物料懸浮輸送,后者稱為物料集團輸送。物料懸浮輸送早已廣泛應用,物料集團輸送也在研究應用。

圖1 氣流輸送系統流程圖

經過收集的電石灰進入加料設備內,加料設備采用氮氣保護。除塵器產生的電石灰,卸料至原有除塵器底部料倉,再由除塵器下料口進入旋轉供料器,經供料器進入下端加速室,與儲氣罐排出的壓縮氮氣進行充分混合,通過輸送管道以懸浮流狀態,送到末端的電石倉,電石倉加裝收塵器,電石灰進入加料斗提機,供后續工段使用,經過收塵器的氮氣則進入加料設備,如粗斗提機、滾筒篩、盤式給料機、粗料倉等設備。(流程圖1所示)

3 改造后的效果

本裝置解決除塵灰在加入加料系統時易將水、雪、雜物等進入加料系統的問題。前期采用人工收集,各種雜質易混入電石灰中,混入含水的雜質會與電石灰反應,釋放乙炔氣,造成生產隱患。電石灰的再利用可降低分廠電石耗。解決在除塵器卸料、拉運至浸泡池浸泡過程中產生的無組織揚塵的問題。減少電石灰浸泡后倒運的費用。

4 經濟性闡述

項目實施后,每天可節約電石2-4t/d,根據電石2 700元/t(2020年外購電石價格),可每天節約費用2*2 700=5 400元,一年以330d計,可節約178萬元。

5 結語

乙炔除塵系統增加氣流輸送裝置,在回收電石灰的同時,亦可減少粉塵污染。電石灰收集屬于無組織揚塵的管理。無組織排放存在點多、面廣、分散的特點,給收集和徹底治理帶來了一定困難。長期存在的無組織煙揚塵排放對環境造成嚴重污染,也對現場操作員工的身體健康產生影響,成為干法乙炔實現清潔生產的障礙。積極探索解決電石灰的回收利用,是行業共同關心和值得思考的問題。