利用金尾礦生產加氣混凝土的性能優化試驗研究

陳鰲聰

(通標標準技術服務(上海)有限公司廈門分公司,廈門 361102)

金尾礦是含金礦石經選礦選出有價成分后的副產品,大量金尾礦的堆存不僅造成資源的浪費,還會對環境造成污染,存在安全隱患[1]。蒸壓加氣混凝土是一種輕質多功能環保型建筑材料,具有質輕、保溫、隔熱、隔音、抗震防火、施工簡便等優點。而尾礦具有作為蒸壓加氣混凝土的原材料之一的潛在特征,還未被廣泛利用[2]。近年來有學者提出了加強礦山源頭治理,建設“無尾礦山”的理念,并對此進行了深入的研究,如李杰[3]以湖北宜昌某磷尾礦為原料,制備出符合國家A4.0標準的加氣混凝土砌塊。杜輝等人[4]以沂南地區的某尾礦為原料,制備出干密度與強度均滿足 GB11968—2020標準的加氣混凝土砌塊。

該研究利用金尾礦替代傳統的河砂資源作為硅質材料,通過對金尾礦進行浮選脫硫、粉磨激發其活性,使其滿足生產加氣混凝土對原料的要求;以水泥、石灰作為混合鈣質材料,制備尾礦加氣混凝土砌塊,其研究結果為黃金尾礦變廢為寶,實現其再資源化的綜合利用找到了一條非常有效的途徑[5]。

1 試驗材料

1.1 硅質材料

試驗采用的硅質材料為山東某黃金礦山尾礦。該尾礦主要礦物為石英、長石、絹云母和霞石等,性質比較穩定。化學成分以 SiO2為主,尾礦中有害元素硫(S)含量較高,會降低加氣混凝土制品的堿度環境,降低制品的強度和耐久性,因此需對其進行脫硫,使硫含量<1%,才能滿足加氣混凝土對原材料的要求。金尾礦多元素分析結果見表1。

表1 金尾礦的主要化學成分 /%

1.2 鈣質及其他材料

1)石灰為中速消解石灰,活性CaO占65%左右,細度為200目篩篩余小于15%。

2)水泥為北京琉璃河水泥廠生產的PO 42.5普通硅酸鹽水泥。

3)發泡劑為分析純鋁粉,調節劑為天然石膏。

2 基本配合比及生產工藝

計量一定量的原材料脫硫尾礦、石灰、水泥、石膏等,將其混勻,加入熱水打漿混合均勻;加入鋁粉攪拌發泡后澆注入100 mm×100 mm×100 mm三聯模具中,再放入干燥箱中于65 ℃下靜停養護2 h;脫模后送入蒸壓釜中養護,蒸壓后的成品放置于干燥箱中于105 ℃烘干至恒重,然后進行性能測試。具體工藝流程如圖1所示。

3 結果與討論

3.1 金尾礦浮選脫硫試驗

試驗采用丁基黃藥為捕收劑,采用“三次粗選”浮選工藝除去尾礦中的硫,脫硫后尾礦含硫僅0.72%,滿足加氣混凝土對原材料含硫的要求。并采用脫硫后尾礦開展加氣混凝土的性能優化試驗,后續對脫硫后金尾礦簡稱“脫硫金尾礦”。

3.2 脫硫金尾礦細度對加氣混凝土性能的影響

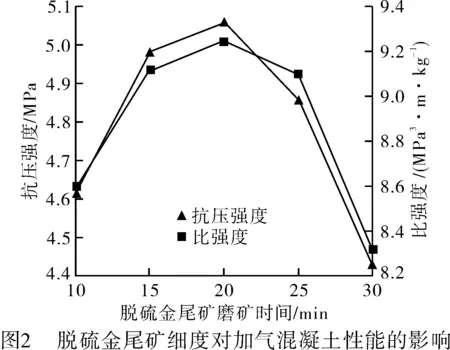

尾礦細度對于料漿澆注穩定性有著舉足輕重的作用。試驗固定脫硫金尾礦、石膏、水泥、石灰、鋁粉摻量分別為干物料總量的55%、3%、12%、30%、0.05%,水料比0.57。控制不同的脫硫尾礦磨礦時間分別為10 min、15 min、20 min、25 min、30 min,考察不同的脫硫金尾礦磨礦時間(即細度)對尾礦加氣混凝土性能的影響。試驗結果見圖2。

由圖2可知,加氣混凝土制品的抗壓強度和比強度隨著脫硫金尾礦粉磨時間的增加,呈先增大后減小的趨勢變化;當粉磨時間為15 min時,制品的抗壓強度和比強度增長緩慢;當粉磨時間為20 min時,制品的抗壓強度和比強度達到最大值5.06 MPa、9.25 MPa3·m/kg,繼續延長粉磨時間制品強度反而下降。因此合適的粉磨時間為15~20 min,考慮能耗原因,確定最佳的粉磨時間為15 min,此時脫硫金尾礦的比表面積為0.76 m2/cm3。

3.3 脫硫金尾礦摻量對加氣混凝土性能的影響

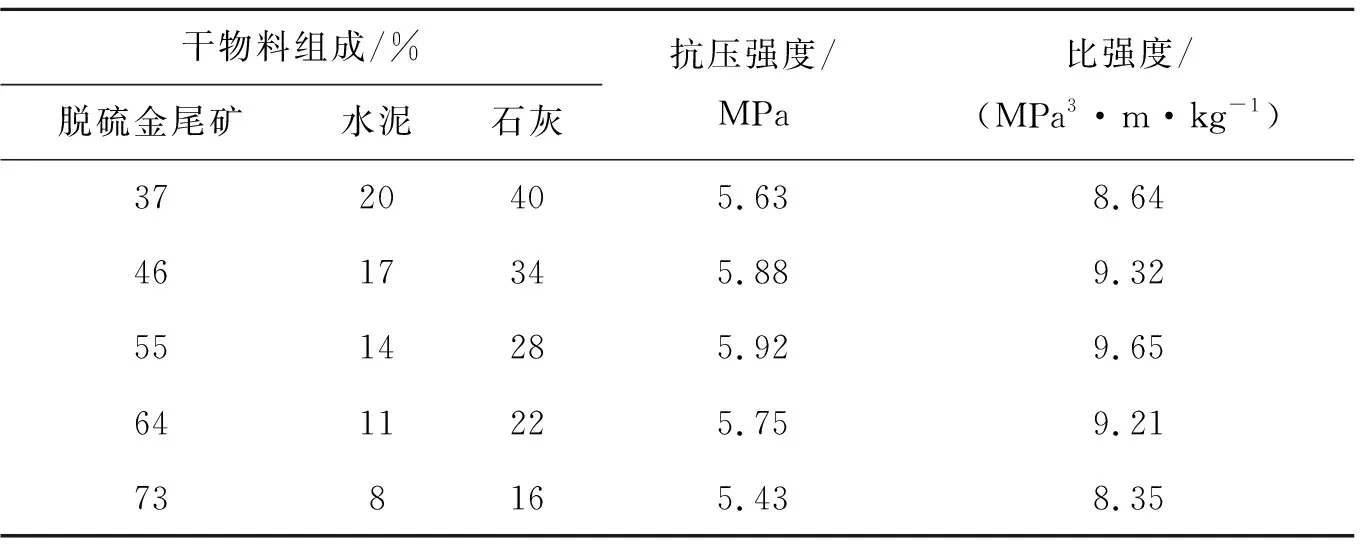

試驗固定石膏、鋁粉的摻量分別為干物料總量的3%、0.05%,水泥和石灰的摻量比為1∶2,水料比為0.57。不同摻量的脫硫金尾礦對加氣混凝土制品力學性能的影響結果見表2。

表2 脫硫金尾礦摻量對加氣混凝土性能影響的試驗結果

由表2可知,隨著脫硫金尾礦摻量增加,制品的強度呈先增加后減少的趨勢;當摻量到達55%時,制品抗壓強度和比強度都達到最大值5.92 MPa、9.65 MPa3·m/kg,繼續增加脫硫金尾礦摻量,制品強度下降;因此確定合理的脫硫金尾礦摻量為55%。

3.4 石膏摻量對加氣混凝土性能的影響

試驗固定初始脫硫金尾礦、水泥、石灰的摻量分別為干物料總量的59%、13.8%、27.2%,并隨著石膏的加入等比例減少,變化范圍為0~6%,鋁粉摻量為干物料總量的0.05%,水料比0.57,石膏摻量對尾礦加氣混凝土性能影響的試驗結果見表3。

表3 石膏摻量對尾礦加氣混凝土性能影響的試驗結果

由表3可知,隨著石膏摻量的增加,制品強度也隨之增加,當摻量到達3%時,制品抗壓強度和比強度都達到最大值4.99 MPa、8.25 MPa3·m/kg,繼續增加石膏摻量,制品強度反而有減小趨勢。這是因為石膏摻量過多,會導致靜停養護階段料漿的硬化速度減慢,坯體內部形成的氣孔結構不均勻,在蒸壓養護時,因坯體內外溫差或壓力差的變化,容易產生裂紋,不利于制品強度的發展。因此,確定合適的石膏摻量為3%。

3.5 水泥和石灰的摻量比對加氣混凝土性能的影響

水泥和石灰是利用尾礦制備加氣混凝土過程中的鈣質材料,對前期坯體的硬化成型起到決定性作用。試驗固定脫硫金尾礦、石膏、鋁粉摻量分別為干物料總量的55%、3%、0.05%;水料比為0.57,水泥和石灰的總量為干物料總量的42%,水泥和石灰的摻量比對尾礦加氣混凝土性能影響的試驗結果見圖3。

由圖3可知,隨著水泥和石灰的摻量比增加,抗壓強度和比強度均呈先增加后減少趨勢,在比值為0.56時,抗壓強度達到最大值。因此確定合適的水泥和石灰比值為0.56,此時水泥的摻量為15%,石灰摻量為27%。

3.6 水料比對尾礦加氣混凝土性能的影響

試驗固定脫硫金尾礦、石膏、水泥、石灰、鋁粉摻量分別為干物料總量的55%、3%、15%、27%、0.05%,水料比對尾礦制備加氣混凝土性能的影響結果見圖4。

由圖4可知,水料比過小或過大都會導致制品強度降低。當水料比為0.56時,尾礦加氣混凝土制品的強度最高;水料比超過0.56時,制品強度快速下降。

3.7 綜合條件試驗

通過以上實驗研究,確定脫硫金尾礦制備加氣混凝土最優配合比為:脫硫金尾礦55%、水泥15%、石灰27%、石膏3%,水料比0.56。鑒于上述的試驗結果建立在單因素試驗的基礎上,為了驗證脫硫金尾礦加氣混凝土最優配合比的合理性,按上述最優配合比進行試驗,其蒸壓制度根據前期研究結果采用升溫時間為2 h,恒溫時間為8 h(此時恒溫溫度為185 ℃,恒溫壓力為1.35 MPa),降溫時間為3 h,并將在此蒸壓制度條件下生產的制品制成100 mm×100 mm×100 mm試塊進行性能測試,結果見表4。

表4 最優配合比生產的尾礦加氣混凝土制品性能測試結果

從表4可以看出,采用脫硫金尾礦所制備的尾礦蒸壓加氣混凝土砌塊符合國家標準GB/T 11968—2020《蒸壓加氣混凝土砌塊》對A5.0 B06級的技術要求,說明采用脫硫金尾礦制備蒸壓加氣混凝土是可行的。

3.8 樣品XRD譜圖分析

為了進一步驗證脫硫金尾礦蒸壓加氣混凝土制品的良好性能,對采用最優配比條件制備的樣品進行XRD譜圖分析,見圖5。

由圖5可以看出,該尾礦蒸壓加氣混凝土制品的水化產物主要為托貝莫來石、C-S-H凝膠、水石榴子石,還有反應剩余的石英SiO2以及硬石膏CaSO4。大量的托貝莫來石以及C-S-H凝膠可保證加氣混凝土產品獲得良好的力學性能,這與樣品測試結果基本一致。

4 結 論

a.利用脫硫后的金尾礦制備加氣混凝土,在單因素試驗的基礎上獲得最優配合比為脫硫金尾礦55%、水泥15%、石灰27%、石膏3%、水料比0.57;所制備的加氣混凝土性能符合國家標準GB/T 11968—2020規定的A5.0 B06級的技術要求,說明采用脫硫后金尾礦制備加氣混凝土制品是可行的。

b.利用脫硫后金尾礦制備的蒸壓加氣混凝土制品的水化產物主要為托貝莫來石、C-S-H凝膠、水石榴子石,足夠量的托貝莫來石及C-S-H凝膠是加氣混凝土產品獲得良好力學性能的關鍵。

c.研究利用脫硫后金尾礦制備出合格的A5.0 B06級蒸壓加氣混凝土砌塊,拓寬了加氣混凝土的原材料范圍,同時對金尾礦綜合利用、變廢為寶提供了一條新思路。