臨近營業(yè)線頂推施工關鍵技術研究

肖劍虹

中國鐵路上海局集團有限公司上海工程質(zhì)量監(jiān)督站,上海 200000

1 工程概況

永嘉右行線跨甬臺溫鐵路特大橋東側(cè)引橋包括29孔簡支梁和一聯(lián)三孔連續(xù)梁,6A~9B#墩為六孔簡支梁,9B#~2#墩為三跨連續(xù)梁,2#~25#墩為23孔簡支梁。其中,16#~22#墩范圍上跨甬臺溫鐵路,下部結(jié)構(gòu)采用門式墩,上部結(jié)構(gòu)為6孔32m單線簡支梁。

2 鄰近營業(yè)線頂推施工

2.1 總體概述

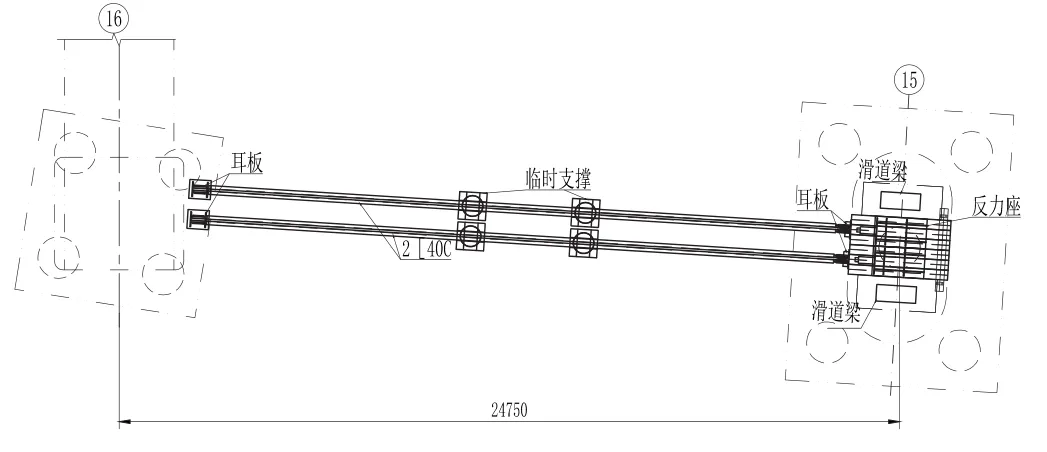

12#~25#墩范圍13孔簡支梁施工調(diào)整為兩聯(lián)連續(xù)梁(第一聯(lián)為18#~25#墩七跨一聯(lián),第二聯(lián)為12#~18#墩六跨一聯(lián)),2#~12#墩范圍仍為簡支梁,采用支架原位現(xiàn)澆施工。12#~25#墩頂推施工示意圖如圖1所示。

圖1 施工示意圖

2.2 施工工序

第一聯(lián)18#~25#墩間連續(xù)梁的澆筑與頂推分為兩個大的階段完成,第一階段先在營業(yè)線安全區(qū)域外的9#~12#墩之間搭設三孔現(xiàn)澆支架,分七段澆筑、五次頂推,直至導梁前端位于18#墩;第二階段通過先后在營業(yè)線外15#墩和24#墩處布置墩頂牽引裝置,在連續(xù)的11個施工天窗內(nèi)將七跨連續(xù)梁縱向頂推、快速通過營業(yè)線上方,直至梁端到達25#墩。利用同樣的施工方法施工第二聯(lián)連續(xù)梁。

調(diào)整后的方案確保將施工周期較長的支架、模板、鋼筋、混凝土及預應力的施工均位于營業(yè)線的安全區(qū)域之外,頂推作業(yè)的牽引裝置位于15#墩時,梁底牽引錨座置于七跨連續(xù)梁后方;后期牽引裝置置于24#墩時,梁底牽引錨座置于七跨連續(xù)梁前端,確保整個頂推過程中牽引鋼絞線均位于營業(yè)線之外。

3 頂推施工關鍵技術

3.1 墩頂牽引裝置

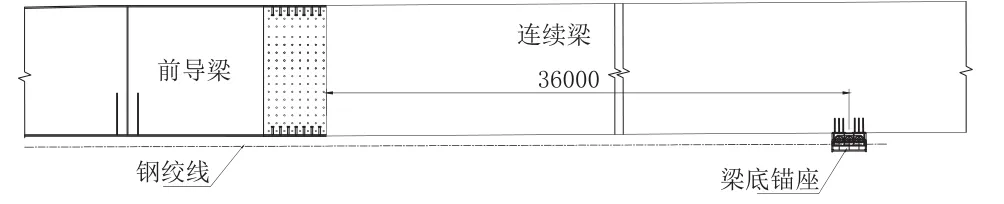

15#墩頂牽引裝置平面布置如圖2所示。墩頂牽引裝置與墩之間設置摩擦副及反拉裝置,確保15#墩和24#墩墩頂承擔的水平力滿足底部受力要求。

圖2 15#墩頂牽引裝置平面布置圖(單位:mm)

3.2 墩頂滑塊及橫向調(diào)節(jié)裝置布設

墩頂模塊式平臺由底座、滑道梁及導向裝置、橫向限位及微調(diào)裝置組成。底座內(nèi)為不銹鋼滑動面,滑道梁上下均為四氟板;滑道梁與導向裝置連為整體,混凝土梁頂推過程中,通過導向裝置,帶中滑道梁隨混凝土梁在橫向自由移動。

每個頂推行程中,通過橫向限位裝置,提前預設好滑道梁橫移量;頂推行程中及行程結(jié)束后,當發(fā)現(xiàn)混凝土梁橫移量與預設量不一致時,通過橫向限位裝置上的微調(diào)裝置(反力座及千斤頂),將混凝土梁橫向調(diào)整至預設位置。

3.3 梁底錨座布置

梁底錨座由預埋件及牽引座組成,其結(jié)構(gòu)形式如圖3所示。

圖3 梁底錨座結(jié)構(gòu)圖

(1)牽引裝置位于15#墩頂時,梁底錨座布置。該階段頂推過程中,梁底錨座設置位置如表1所示。

表1 梁底錨座位置統(tǒng)計表

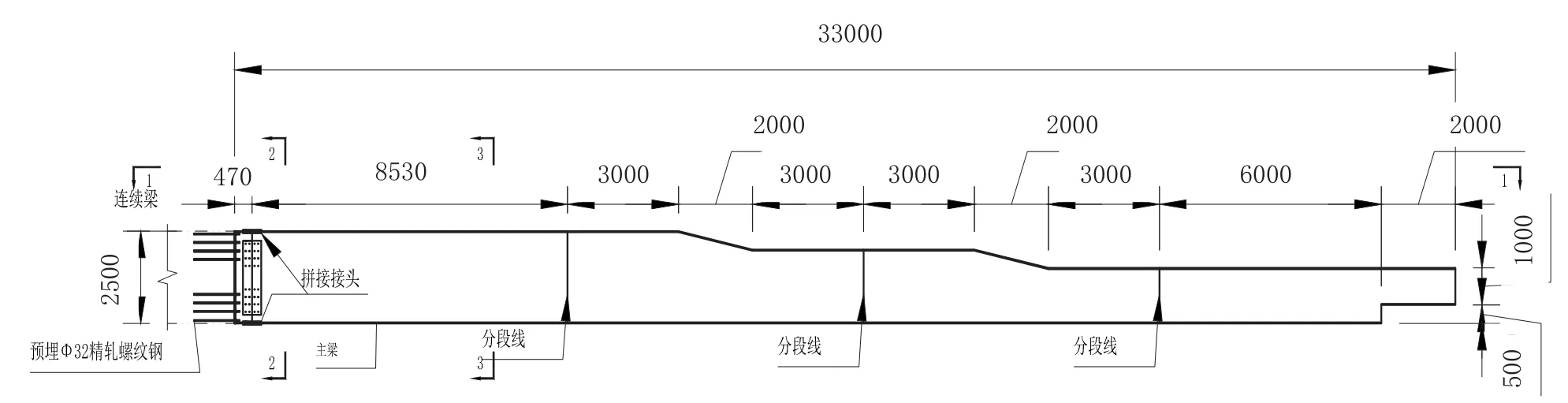

(2)牽引裝置位于24#墩頂時,梁底錨座布置。該階段頂推過程中梁底錨座布置在距離混凝土梁前端約36m位置處,如圖4所示。

圖4 梁底錨座立面布置圖(單位:mm)

3.4 鋼絞線布置

鋼絞線采用兩束15根Φs15.2鋼絞線ASTM型低松弛左旋及右旋鋼絞線,有效保障左右受力不平衡旋轉(zhuǎn);鋼絞線在整體拖拉過程中屬于預緊受力狀態(tài),伸展率不發(fā)生變化,且在屈服力之下,低松弛的松弛率在1%以下,滿足拖拉同步條件。

為了減少營業(yè)線施工過程中鋼絞線安裝時間,確保頂推的連貫性,在連續(xù)梁現(xiàn)澆完成后,于梁體頂推至15#墩之前,完成跨線后頂推時鋼絞線的布設工作,即在梁底預留孔,設置鋼絞線固定鋼絲繩,并在梁端將鋼絞線反彎后固定在梁頂,待第一聯(lián)梁體前端頂推至22#墩頂后復位,完成連續(xù)千斤頂穿束,繼續(xù)頂推至設計位置。連續(xù)梁營業(yè)線施工時前端鋼絞線布設如圖5所示。

圖5 連續(xù)梁前端鋼絞線布設示意圖(單位:mm)

3.5 液壓及控制系統(tǒng)

采用TX-350J型連續(xù)牽引油缸,配套相應的液壓泵站可以實現(xiàn)連續(xù)、同步牽引。自動連續(xù)牽引系統(tǒng)由TX-350LJ自動連續(xù)千斤頂、TX-P40液壓泵站和TX-CTRL主控系統(tǒng)三部分組成。TX-350LJ型自動連續(xù)千斤頂如圖6所示。

圖6 TX-350LJ型自動連續(xù)千斤頂

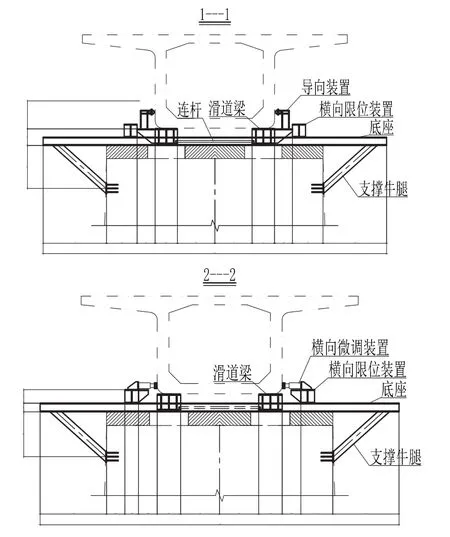

3.6 前、后導梁安裝

箱梁前、后端共設置兩組導梁,導梁長度為33m,重約30t,根據(jù)設計情況,埋設梁端預埋件及連接裝置,箱梁現(xiàn)澆施工及預應力張拉完成后,采用100t履帶吊機進行前后端導梁的安裝。

第一聯(lián)混凝土主梁施工過程中,前導梁在第一節(jié)段混凝土梁施工完成后安裝,安裝位置位于12#墩至13#墩范圍,后導梁在第一聯(lián)混凝土全部施工完成后安裝,后導梁安裝吊機站位于8#墩至9#墩右側(cè)。導梁結(jié)構(gòu)如圖7所示。

圖7 導梁結(jié)構(gòu)示意(單位:mm)

3.7 前、后導梁拆除

(1)前導梁拆除。考慮到頂推過程中跨江主橋25#墩大里程側(cè)主橋主梁邊跨直線段已施工完成,為了避免位置沖突,需在25#墩小里程側(cè)設置臨時墩,便于頂推過程中分節(jié)拆除導梁。

(2)后導梁拆除。連續(xù)梁頂推到位后,后端導梁位于17#墩至18#墩范圍,導梁拆除為安裝的逆過程,由100t履帶吊配合拆除、吊離。

3.8 安裝正式支座,落梁

頂推至設計位置后,安裝18#墩至25#墩頂正式支座、落梁至設計標高,落梁采用28臺300t油壓千斤頂實施(另配備2臺備用),配合80mm高的落梁墊塊和δ=10mm抄墊鋼板(鋼板尺寸為500mm×1000mm)進行落梁。

在18#墩至25#墩每個墩頂設置4臺千斤頂、1套泵站及1套PLC控制系統(tǒng),操作平臺設在對應的梁面位置,千斤頂配置位移傳感器及壓力傳感器。采用PLC控制系統(tǒng)進行同步控制,保證均勻落梁。落梁以位移控制為主,以壓力校驗為輔。

3.9 頂推過程梁體位置調(diào)整

梁體頂推過程中,在各墩頂安裝自適應可控動態(tài)調(diào)整裝置,主要由滑道梁及導向裝置、橫向調(diào)位裝置、水平位移自動檢測儀、雙層摩擦副、底座組成,可自適應曲線線性變化增量,在縱向頂推過程中,可動態(tài)調(diào)整梁體橫向偏位,即每頂推一孔梁之前,先計算出各墩頂梁體的偏位限制,頂推過程中當梁體橫向偏位超出既定范圍時,將自動啟動橫向千斤頂,將梁體橫向位置調(diào)整至容許范圍內(nèi)。墩頂自適應可控動態(tài)調(diào)節(jié)裝置立面布置如圖8所示。

圖8 墩頂自適應可控動態(tài)調(diào)節(jié)裝置立面布置圖

施工過程中頂推過程梁體鋼絞線錨座轉(zhuǎn)移6次,梁體橫向調(diào)整3次,其中前兩次橫移1.287m,最后一次調(diào)整最大距離為3.387m。

4 頂推施工的特點

4.1 安全性

頂推施工無大型設備,風險降低;無起梁、落梁操作,且在連續(xù)梁前后均設置導梁,不存在梁體整體傾覆風險;跨既有線鋼蓋梁頂面范圍無鋼絞線布設,安全性高。

4.2 對既有線的影響

施工時連續(xù)梁支架現(xiàn)澆在營業(yè)線外進行;營業(yè)線頂推施工要點時間集中,便于鐵路運營單位管理;16#至23#連續(xù)梁的兩側(cè)豎墻和遮板等附屬結(jié)構(gòu)可在箱梁現(xiàn)澆支架上完成,對既有線運營管理影響小。

4.3 資源利用

頂推施工時小型專用設備多,需要時進場,管理靈活;專用設備閑置時間少,效率高;現(xiàn)澆支架可二次重復利用,資源利用率較高。

5 結(jié)束語

文章詳細闡述了永嘉右行線跨甬臺溫線特大橋頂推施工關鍵技術,針對具體的施工環(huán)境和大橋的結(jié)構(gòu)特點制定了現(xiàn)澆加頂推的施工工藝。通過該施工工藝的應用,克服了臨近營業(yè)線施工、時間緊張的問題,實現(xiàn)了臨近營業(yè)線快速施工,節(jié)約了施工成本。