抱軸式軸帶電機PTO/PTI設計

曹大友,李國榮

(招商局金陵船舶(南京)有限公司,江蘇 南京 210015)

0 引言

在節能環保的大環境下,利用軸帶同步電機的可逆性原理,讓其在船舶不同工況模式下進行發電機和電動機之間相互轉換[1],使得船舶推進系統動能和船舶配電系統電能兩者之間可以相互補充,從而滿足特殊船舶工況下對動能或電能的峰值需求。這不僅大大節省了設備采購成本,同時也給船舶機艙設計和現場安裝帶來了便利。

軸帶電機的功率引出(Power Take Out, PTO)和功率引入(Power Take In, PTI)功能越來越受到船東的青睞,而低速可調螺距螺旋槳(Controllable Pitch Propeller, CPP)主機帶抱軸式變頻控制的軸帶電機PTO/PTI的設計更有優勢。對于低速CPP主機,由于轉速的變化及軸帶發電機并網后和主發電機調速調壓特性的不同而帶來的航行安全問題在設計時是必須要考慮的[2]。本文以某冰區航行的25 000載重噸雙燃料雜貨船為研究對象,詳細分析了PTO/PTI 2種模式的運行條件、安保設計及2種模式之間相互平穩轉換的要求,為業內其他PTO/PTI安全可靠設計提供參考。

1 系統配置

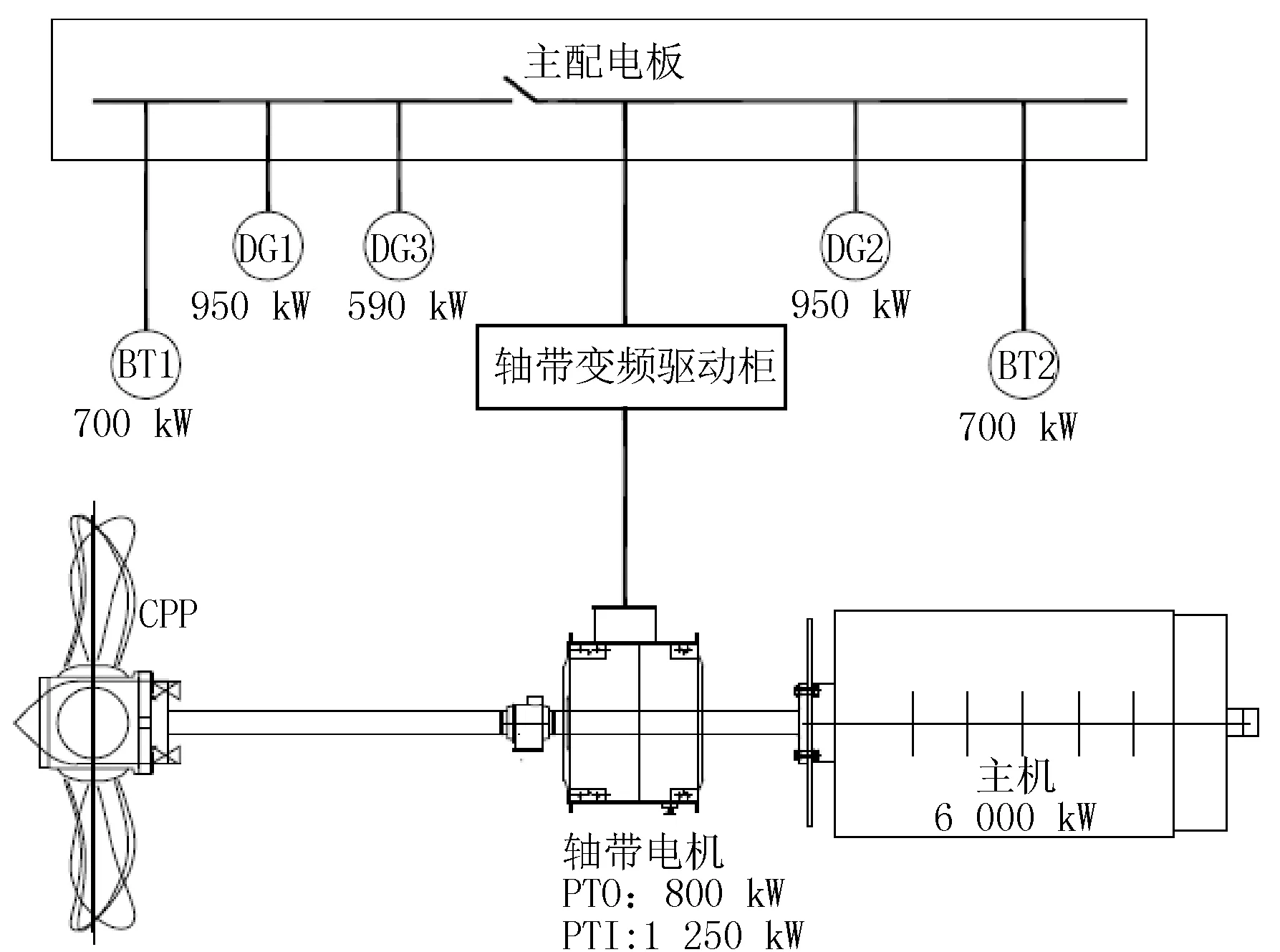

PTO/PTI系統配置見圖1。船舶推進和船舶配電系統主要設備如下:

(1)推進系統:1臺6 000 kW主柴油機、1臺1 250 kW(PTI模式)軸帶電機、2臺700 kW側推。

(2)配電系統:主配電板、2臺950 kW主發電機、1臺590 kW主發電機和軸帶電機800 kW(PTO模式)。

由圖1可以看出,軸帶電機的PTO/PTI模式是設計的核心,既可以從推進軸上提取800 kW功率和電站的主發電機并車共同向電網供電,也可以從電站3臺主發電機得到1 250 kW的功率給推進軸輔助增加推進力。

BT—側推;DG—柴油發電機;CPP—可調螺距螺旋槳。圖1 PTO/PTI系統配置

2 PTO模式設計

2.1 PTO模式設計背景

25 000載重噸雜貨船采用單機單槳,由低速二沖程主機直接驅動軸系和螺旋槳,并在軸上配置抱軸式軸帶發電機。主機額定功率為6 000 kW,額定轉速為100 r/min;而當持續服務功率(CSR)為2 970 kW時,主機轉速為83.7 r/min,因此正常航行時主機功率的富余量很大。

根據電力負荷計算書,正常航行時全船總負載為580 kW,安裝1臺800 kW的軸帶發電機就可以利用主機的富余功率來滿足正常航行時船舶電站的用電需求量。

船舶在操縱模式下,2臺700 kW的側推需要投入運行。根據電力負荷計算書,此模式下的總負載為2 192 kW,而3臺發電機的總功率為2 490 kW,如果任意一臺發電機出現故障或者處于檢修狀態,那么就無法滿足此工況要求。而800 kW的軸帶發電機投入電網,不僅可以確保操縱模式下電網電能的富余量,還可以在缺少一臺發電機的情況下滿足操縱模式的電能需求。

2.2 PTO模式

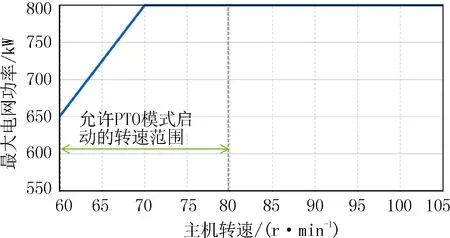

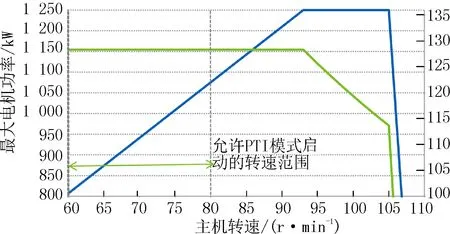

主機的轉速直接影響到抱軸式軸帶發電機的功率輸出,兩者之間關系見圖2。

圖2 PTO模式功率和轉速

圖2給出了2點要求:一是PTO模式啟動的轉速要求為60~80 r/min;二是恒功率800 kW輸出的最低轉速為70 r/min。

當主機的轉速為60~70 r/min時,輸出功率為650~800 kW,兩者呈線性關系。此段PTO輸出的功率是變化的,因此實船設計時,當主機轉速低于70 r/min時,軸帶發電機無法進入PTO模式。

主機運行后,在電站管理(PMS)界面上觸發PTO模式啟動請求。如果主機轉速為70~80 r/min時,會直接反饋給軸帶發電機一個允許啟動信號;如果主機轉速低于70 r/min,那么主機轉速會自動上升到70 r/min后再給出允許信號,并且主機轉速在任何正常操作模式下都不會低于70 r/min,除非退出PTO模式或者主機安保系統觸發降速(SLD)命令或停車(SHD)命令。

2.3 PTO模式設計要點

軸帶電機PTO模式主要是給電網供電或者和主發電機并車后給電網供電。設計要點如下:

(1)當SLD命令觸發時,主機轉速會先降低到70 r/min(確保軸帶發電機依然可以輸出800 kW功率,不會造成全船失電),螺距會降到額定值的40%。此時,PMS需要將軸帶發電機上的負載轉移給在網發電機,或者啟動備用發電機后再進行負載轉移,最后將軸帶發電機從電網脫開。如果2 min內主機收到軸帶發電機主開關分閘狀態信號,那么主機轉速將會繼續降到40 r/min,否則,主機將會直接觸發SHD命令。

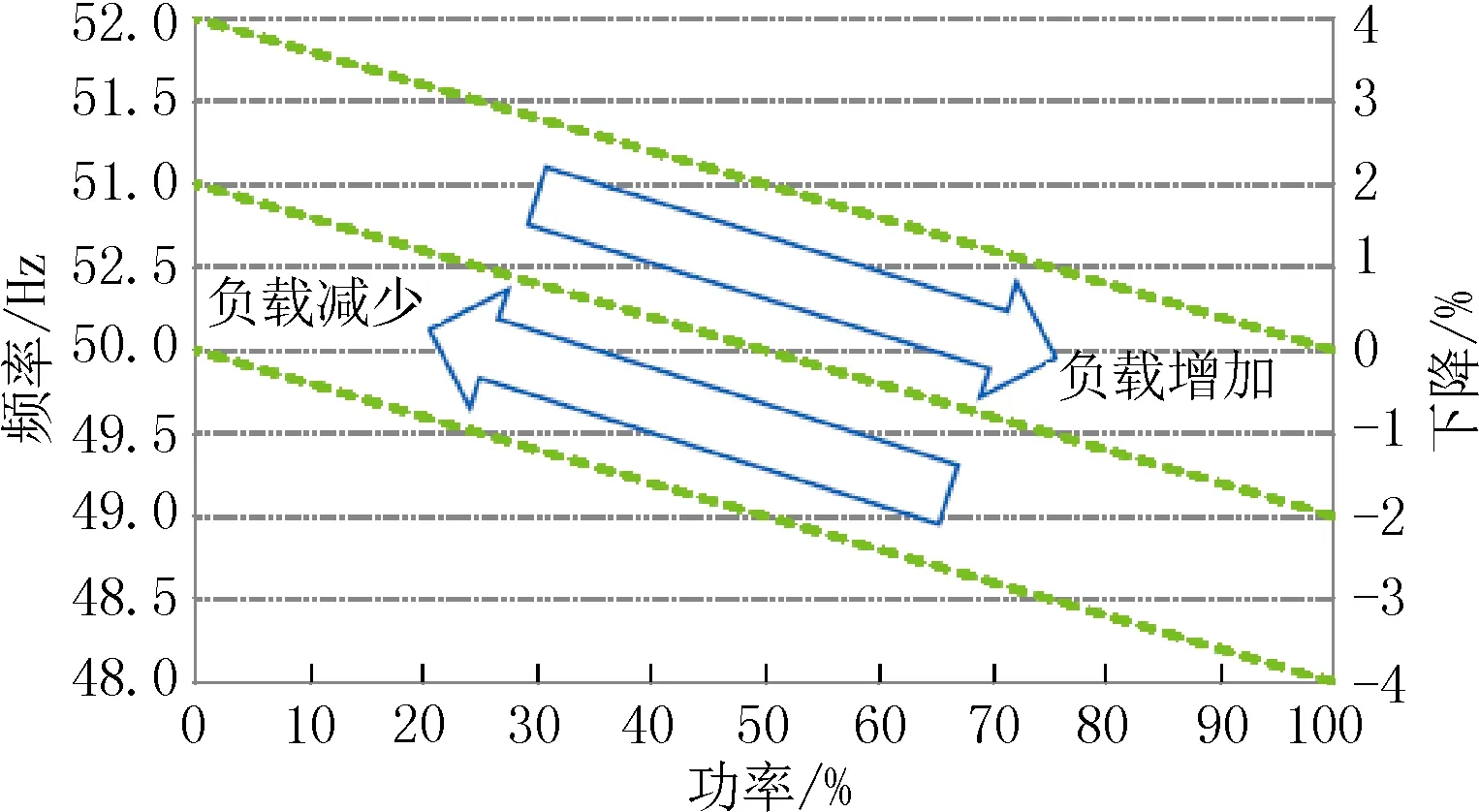

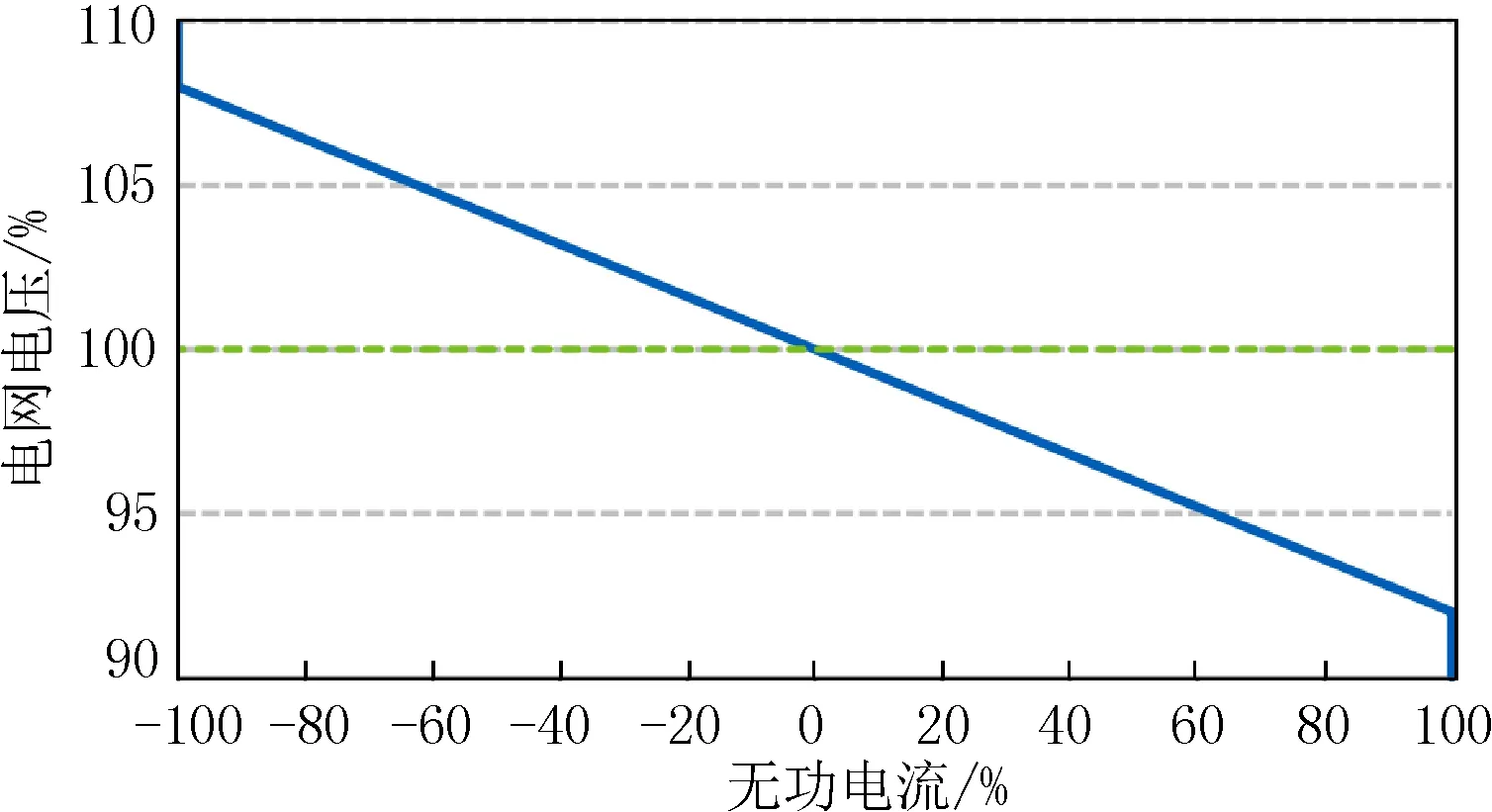

(2)軸帶發電機的調速和調壓特性需要和主發電機的特性相匹配[3]。在軸帶發電機和主發電機并車運行前提下,當電網有大負載突加或者突卸時,有功功率和無功功率之間比例分配至關重要,否則就會導致某一臺發電機或軸帶發電機過載而脫扣,造成全船失電。常規發電機出廠時的調速和調壓特性基本相同,因此需要調整軸帶發電機的參數,使其調速率和調壓率與發電機的基本相同。調速率決定著電網突變負載的有功功率分配,見圖3。調壓率決定著電網突變負載的無功功率分配,見圖4。

圖3 軸帶發電機的調速率

圖4 軸帶發電機的調壓率

3 PTI模式設計

3.1 PTI模式設計背景

該船服役航線的海況相對比較惡劣,同時還需要破冰航行,若不降低航速,就需要加大推進功率,而增加推進功率最直接的方式就是增加主機輸出功率[4]。基于破冰航行工況比較少的情況,本文利用軸帶電機的PTI助推(BOOST)模式為船舶推進提供輔助推力,和主機推進形成混合動力,滿足推進力的峰值需求[5]。

3.2 PTI模式

當軸帶電機作為電動機時,主機轉速同樣決定著電動機作用在推進軸上的功率,兩者之間關系見圖5。

圖5 PTI模式功率和轉速

圖5同樣給出了2點要求:一是PTI模式啟動的轉速要求是60~80 r/min;二是恒功率1 250 kW的最低轉速為93 r/min。

轉速在60~93 r/min之間時,電動機的功率為800~1 250 kW,兩者之間也是線性的關系。同樣,此段PTI讓推進軸的功率是變化的,這給船舶電站管理和主機遙控設計增加了難度。考慮到PTI BOOST模式是作為推進力峰值需求的補充,此時主機處于較大負荷狀態,其轉速不會低于93 r/min,因此實船設計時將93 r/min設定為PTI模式啟動的一個必要條件。由于93 r/min不在PTI模式啟動的轉速范圍內,所以PTI模式無法直接啟動,只能通過PTO模式轉換過來。

先啟動PTO模式,提升主機轉速至93 r/min。此時,直接選擇PTI模式,軸帶電機將自動由PTO模式轉變為PTI模式,完成從發電機到電動機的轉換,無需任何主開關的分閘合閘過程,操作流程十分簡便。

3.3 PTI模式設計要點

軸帶電機PTI模式主要是從電網獲得電能用于輔助主機增加推進力。電能的獲取依靠PMS設計,輔助增加推力依靠推進遙控系統設計。以下幾點在設計PTI模式時需要著重考慮:

(1)進入PTI模式時,只是說明軸帶電動機具備了提供1 250 kW的能力,實際需求作用在軸上的功率是由推進系統控制并且必須受到PMS安全剩余功率的限制,這樣可以避免全船失電的風險。如當前PTI模式功率為500 kW,此時PMS給出的安全剩余功率為400 kW,那么推進系統將會把螺距限制在對應PTI模式900 kW的位置。如果PTI模式下有任意一臺發電機故障脫扣,那么PMS將會直接切斷配電板上軸帶電機主開關。

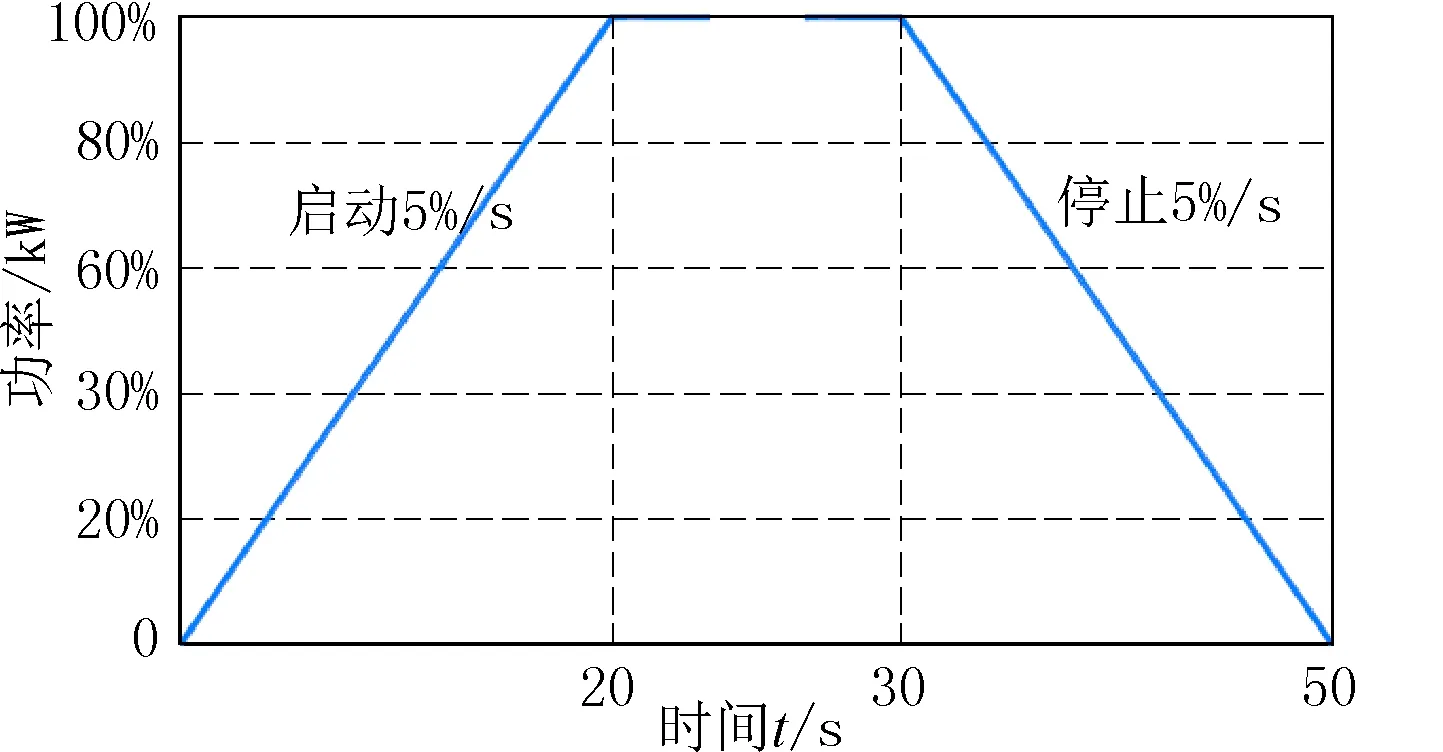

(2)PTI模式功率從0→1 250 kW→0的加載和卸載過程應設有可調的程序控制其速度,既需考慮電網允許的突加突卸特性,也需要考慮主機推進實船操作需要,這個可以在試航試驗時調節驗證。結果顯示:實船從0→1 250 kW的加載速率是5%/s,即總時長為20 s,從1 250 kW→0的卸載時間也是20 s,見圖6。

圖6 PTI模式功率加載和卸載

(3)PTO轉換為PTI模式時,只有在PTO功率小于額定功率的10%(80 kW)才允許轉換,此設定值也可以根據實船調節。選擇PTI模式后,PMS將會自動啟動所有備用發電機,并車入網后將軸帶發電機的負荷向在網發電機轉移,直到軸帶發電機負荷低于80 kW后,才會激活PTO→PTI模式轉換程序。同樣,當從PTI模式切換回PTO模式時,也需要先把PTI的功率降低到允許切換的設定值后,才能夠激活PTI→PTO模式轉換程序。

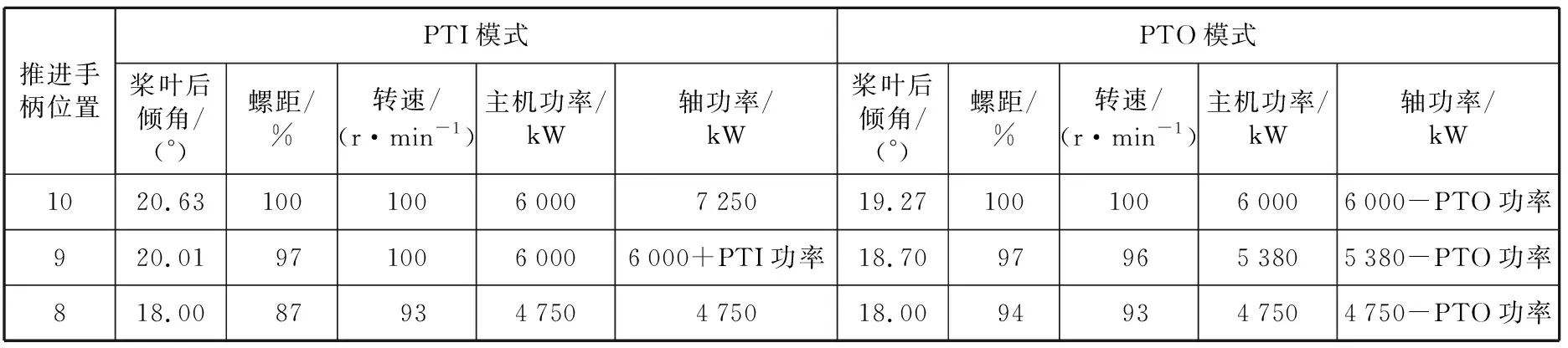

(4)PTI模式影響著推進軸的推進功率。在主機轉速不變的情況下,只能通過調節螺距來增加推進力,因此PTI模式下螺距的標定值和PTO模式是不同的,見表1。

表1 PTI/PTO模式螺距標定值

4 結論

(1)抱軸式軸帶電機PTI/PTO模式在某冰區航行的25 000載重噸雙燃料雜貨船上的應用打破了常規齒輪箱型式的傳統設計。雖然在2種模式設計上提出了更多的要求,但是在操縱性能上卻帶來了很大的優勢,尤其是PTI和PTO 2個模式之間的無停機平穩切換,讓推進動能和配電電能之間的能量轉換變得更加簡易,提升了船舶的操縱性能。

(2)PTO模式下,建議要充分考慮主機轉速的變化帶來的軸帶發電機輸出功率變化;軸帶發電機和主發電機并網后的調速、調壓特性要保持一致。

(3)PTI模式下,建議根據實船需求,軸帶電動機的輸出功率受電網剩余功率限制;PTI功率加載和卸載速率需根據實船操作后調整,直至系統穩定可靠運行。