漿體管道特殊場景分析及聯(lián)動工藝的研究與應(yīng)用

周傳奇 太江林 劉 敏

(云南大紅山管道有限公司)

1 前言

隨著互聯(lián)網(wǎng)技術(shù)的革新、大數(shù)據(jù)的廣泛應(yīng)用、計(jì)算機(jī)計(jì)算能力的提升及相關(guān)模型理論的高速發(fā)展,人工智能的應(yīng)用場景逐漸豐富,各行各業(yè)正積極探索人工智能賦能生產(chǎn)運(yùn)維管理新模式,并以此推動產(chǎn)業(yè)升級及數(shù)字化轉(zhuǎn)型,通過工業(yè)物聯(lián)網(wǎng)和人工智能賦能的數(shù)字運(yùn)維將是新的趨勢。

云南大紅山管線采用多級加壓泵站,泵站最大輸送壓力為24.44 MPa,在加壓泵站出口如果發(fā)生微小霧狀泄漏,前期人眼是無法發(fā)現(xiàn)的,對于關(guān)鍵設(shè)備、區(qū)域異常和突發(fā)情況難以通過人工監(jiān)控方式及時并主動作出反應(yīng),特別是對于管道礦漿泄漏、積礦等異常情況目前很難發(fā)現(xiàn)。在原有模式中,生產(chǎn)控制工藝與設(shè)備可視化是分離開的,當(dāng)操作員對設(shè)備進(jìn)行操作的時候不能在生產(chǎn)工藝控制界面及時看到設(shè)備現(xiàn)場情況,包括設(shè)備周邊、設(shè)備現(xiàn)狀以及設(shè)備操作動作等情況。針對關(guān)鍵區(qū)域可視化的主動監(jiān)控及預(yù)警,需要進(jìn)一步開發(fā)研究適合管道輸送關(guān)鍵區(qū)域的圖像可視化分析應(yīng)用功能,建立適用于漿體管道輸送現(xiàn)場管控的智能化場景應(yīng)用模型及算法,實(shí)現(xiàn)管道泄露、積礦等實(shí)時監(jiān)測、區(qū)域安全監(jiān)管、常規(guī)關(guān)鍵點(diǎn)位智能分析報(bào)警推送;同時,進(jìn)一步把現(xiàn)場關(guān)鍵設(shè)備圖像與生產(chǎn)工藝控制聯(lián)動,實(shí)現(xiàn)遠(yuǎn)程生產(chǎn)工藝控制與現(xiàn)場設(shè)備有效聯(lián)動,無需到眾多的視頻監(jiān)控中去調(diào)取相關(guān)設(shè)備實(shí)時監(jiān)控現(xiàn)狀或者要求現(xiàn)場人員到現(xiàn)場查看,從而提高生產(chǎn)組織效率和生產(chǎn)控制的可靠性和安全性。

2 關(guān)鍵區(qū)域圖像智能分析及預(yù)警

針對泵站智能化圖像分析的需要,圖像智能化分析包括對人員穿戴識別(如勞保服、安全帽等穿戴)、人員異常行為(如人員受傷倒地、區(qū)域長時間逗留等) 等常規(guī)應(yīng)用的研究和部署,而針對泵站關(guān)鍵場景異常變化(區(qū)域泄漏、積水積礦等情況) 就需要根據(jù)泵站生產(chǎn)組織、場景特征等進(jìn)行算法建模、測試、技術(shù)應(yīng)用部署等,建立一套適合加壓泵站關(guān)鍵場景的可視化分析和預(yù)警功能模型;該功能模型主要是通過利用關(guān)聯(lián)部署的AI算法應(yīng)用開發(fā)平臺,對生產(chǎn)現(xiàn)場環(huán)境中可能出現(xiàn)的需要識別和預(yù)警的場景和行為進(jìn)行數(shù)據(jù)采樣、數(shù)據(jù)標(biāo)注、算法模型訓(xùn)練、算法模型校驗(yàn)與生成、模型優(yōu)化等方面開展研究,最終將符合預(yù)期識別精準(zhǔn)度的算法程序進(jìn)行發(fā)布、服務(wù)平臺部署、監(jiān)控點(diǎn)關(guān)聯(lián)應(yīng)用等。

漿體管道輸送關(guān)鍵區(qū)域可視化智能算法建模與應(yīng)用主要是根據(jù)管道輸送工藝特殊應(yīng)用場景,需要對特殊區(qū)域進(jìn)行不同場景的模擬,包括管道出口高壓區(qū)微小霧狀泄漏、廠房積水積礦等生產(chǎn)狀況的有效模擬,針對野外加壓泵站出現(xiàn)大霧等天氣情況,智能算法平臺將加入泵站外圍圖像進(jìn)行比對和區(qū)分,進(jìn)一步完善圖像特征數(shù)據(jù)庫以及抗干擾能力;在AI智能分析算法平臺中進(jìn)行數(shù)據(jù)標(biāo)注、模型訓(xùn)練、模型校驗(yàn)等,通過大量訓(xùn)練以保證識別效率達(dá)到93 %以上,并將算法程序封裝、發(fā)布,下裝到平臺服務(wù)器,再與前端攝像機(jī)進(jìn)行關(guān)聯(lián)運(yùn)用。

目前,算法平臺主要完成大紅山管線加壓泵管道出口霧狀泄漏、積水積礦、勞保用品穿戴和人員倒地等算法的開發(fā)訓(xùn)練和應(yīng)用,也是首次實(shí)現(xiàn)關(guān)鍵設(shè)備或區(qū)域可視化在線分析及預(yù)警,完成關(guān)鍵設(shè)備或區(qū)域的有效性覆蓋成為遠(yuǎn)程集中管控的重要輔助功能,主要針對主泵進(jìn)出口閥體、管道關(guān)鍵閥門連接部位等關(guān)鍵核心設(shè)備或區(qū)域進(jìn)行全覆蓋,如圖1所示,進(jìn)一步推動管道智能運(yùn)維,實(shí)現(xiàn)智能工廠提供支撐和保障。

圖1 主泵關(guān)鍵區(qū)域圖像智能化分析

3 生產(chǎn)控制工藝聯(lián)動現(xiàn)場設(shè)備圖像的研究

針對公司前端視頻監(jiān)控系統(tǒng)平臺對應(yīng)的SDK程序包進(jìn)行研究,利用平臺開源SDK二次軟件開發(fā)資源包,使用MicrosoftVisualStudio2010 開發(fā)環(huán)境對SDK程序包中所需要的功能函數(shù)及參數(shù)進(jìn)行編譯,并建立擴(kuò)展名為DHSGDTXDY.0CX的調(diào)用控件,并確保在SCADA控制系統(tǒng)(INT0UCH12.0版本) 能調(diào)用該控件,再通過SDK包中相應(yīng)功能函數(shù)的句柄調(diào)用實(shí)現(xiàn)對視頻流信號的讀取,實(shí)現(xiàn)對生產(chǎn)控制工藝與現(xiàn)場生產(chǎn)圖像的聯(lián)動。主要步驟包括(1) 初始化SDK:對整個網(wǎng)絡(luò)SDK系統(tǒng)的初始化,內(nèi)存預(yù)分配等;(2) 設(shè)置連接超時時間:設(shè)置SDK中的網(wǎng)絡(luò)連接超時時間,不調(diào)用則使用默認(rèn)值;(3) 異常回調(diào)函數(shù):此接口用于設(shè)置接收預(yù)覽、報(bào)警、回放、透明通道等模塊發(fā)生異常的報(bào)警信息,可讀取各個模塊異常消息的接收和處理;(4) 從解析服務(wù)器獲取設(shè)備:通過此接口輸入服務(wù)器的地址、設(shè)備的名稱或序列號等信息查詢該設(shè)備的IP地址,該接口也可提供在線設(shè)備名稱或序列號的情況下從解析服務(wù)器獲得設(shè)備IP地址,同時也可直接使用函數(shù)搜索到局域網(wǎng)內(nèi)的所有攝像頭信息,從而實(shí)現(xiàn)獲取相關(guān)設(shè)備信息;(5) 用戶注冊設(shè)備:實(shí)現(xiàn)用戶注冊驗(yàn)證后,注冊調(diào)用控件ID作為能操作的唯一標(biāo)識,可進(jìn)行功能的調(diào)用;(6)釋放SDK:當(dāng)調(diào)取窗口關(guān)閉使用sdk 后,釋放其使用的資源。

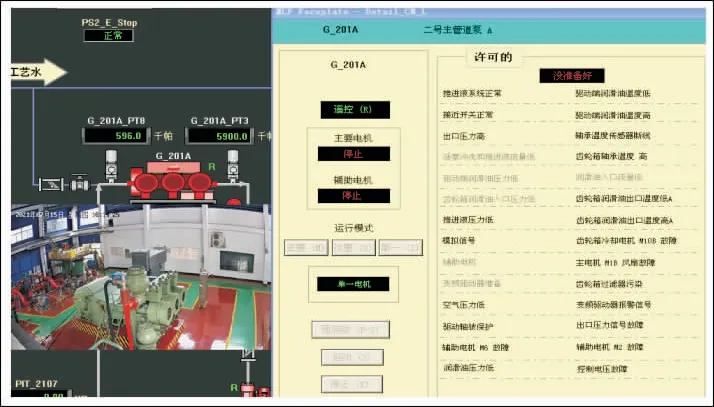

基于SDK開發(fā)資源包進(jìn)行集成控件開發(fā)完成后,再將控件安裝到INT0UCH上位畫面開發(fā)軟件中,將控件及功能函數(shù)的調(diào)用存放到工業(yè)數(shù)據(jù)庫中,并與關(guān)鍵設(shè)備故障或操作指令信息進(jìn)行關(guān)聯(lián),確保控件的調(diào)用和封裝功能函數(shù)的可用性,在現(xiàn)有wonderware上位畫面中進(jìn)行控件的調(diào)用開發(fā),對關(guān)鍵設(shè)備(包括主泵、喂料泵) 進(jìn)行操作時同時關(guān)聯(lián)功能函數(shù)調(diào)用,并將設(shè)備生成的唯一函數(shù)調(diào)用參數(shù)發(fā)送到對應(yīng)的設(shè)備前端,將讀取的設(shè)備流媒體信息窗口顯示在人機(jī)界面指定人機(jī)界面坐標(biāo)位置,實(shí)現(xiàn)對關(guān)鍵設(shè)備的生產(chǎn)控制與現(xiàn)場視頻監(jiān)控的有效聯(lián)動,如圖2所示,從而有效保障遠(yuǎn)程集中控制模式下對現(xiàn)場情況的高效管控。

圖2 生產(chǎn)控制工藝聯(lián)動現(xiàn)場設(shè)備圖

4 取得的效果

4.1 實(shí)現(xiàn)漿體管道特殊場景可視化分析和預(yù)警

通過前期的研究開發(fā),建立的平臺算法對大紅山管線加壓泵管道出口霧狀泄漏、生產(chǎn)現(xiàn)場積水積礦等生產(chǎn)現(xiàn)場能較早較快的提醒,實(shí)現(xiàn)管道輸送特殊場景可視化分析和預(yù)警,進(jìn)一步提升管道輸送的可靠性和安全性。

4.2 實(shí)現(xiàn)生產(chǎn)操作工藝與現(xiàn)場設(shè)備圖像聯(lián)動的功能

通過前期研究,操作人員在生產(chǎn)控制的人機(jī)界面上選擇相關(guān)的設(shè)備進(jìn)行操作的時候,生產(chǎn)操作可及時調(diào)取控制設(shè)備所關(guān)聯(lián)的攝像頭,把所對應(yīng)的現(xiàn)場圖像立即調(diào)取出來顯示在操作工藝界面上,使得操作人員能夠及時準(zhǔn)確的看到操作設(shè)備的現(xiàn)場情況,便于操作人員根據(jù)設(shè)備的周邊情況及時采取正確的操作方法,進(jìn)一步提高了長距離漿體管道輸送系統(tǒng)的運(yùn)行效率。

5 結(jié)束語

通過本文所提出的技術(shù)實(shí)施應(yīng)用,完成管道輸送特殊場景可視化的分析與預(yù)警,進(jìn)一步完善了漿體管道輸送在可視化場景分析與預(yù)警的應(yīng)用研究,特別是針對管道高壓出口區(qū)存在微小泄漏的可視化分析和預(yù)警,極大的保障了管道輸送的安全,同時也保障了現(xiàn)場巡檢人員的人身安全。同時,操作員在對關(guān)鍵設(shè)備進(jìn)行操作的時候,設(shè)備關(guān)聯(lián)的現(xiàn)場圖像將及時展示到生產(chǎn)工藝控制界面,便于操作員全面掌握設(shè)備情況,進(jìn)一步提高遠(yuǎn)程操控的可靠性和安全性。