垂直螺旋輸送機的螺旋葉片損傷模擬研究

陳志庭

(晉能控股煤業集團 晉圣公司坡底煤業,山西 晉城 048006)

螺旋輸送機是一種利用螺旋葉片的旋轉推動散粒物料沿料槽運動的輸送機械設備。根據輸送方位的不同,可以分為水平、傾斜和垂直等多種形式。螺旋輸送機內部的螺旋葉片間距較小,適用于輸送粉料、顆粒料和小塊物料等[1-2].螺旋葉片是螺旋輸送機的重要部件,其磨損性直接影響螺旋輸送機的運行效率。嚴重的葉片磨損會降低螺旋輸送機的輸送效率,增加設備的事故率,減少輸送機的使用壽命。本文依托礦山領域破碎煤體為運輸物料背景,采用數值模擬的方法對垂直螺旋輸送機的螺旋葉片進行分析研究,旨在為后續現場破碎煤體裝卸載過程中旋轉速度和填充率的合理選擇提供依據。

1 輸送機的工程應用概況

在礦山領域中螺旋輸送機能夠實現對于破碎煤體的連續運輸功能,因此常被用于破碎煤體的裝載和卸載[3-4].該輸送機能夠實現對于破碎煤體的水平式、垂直式和傾斜式封閉運輸,且具有設計結構簡潔、橫截面直徑較小、操作及維護方便等優點。

螺旋輸送機通過電機驅動裝置對螺旋軸提供旋轉驅動力,將從進料口放入的破碎煤體通過螺旋葉片推移運輸至出料口放出,進而實現破碎煤體裝卸或卸載的連續運作過程[5].螺旋輸送機結構示意圖見圖1.

圖1 螺旋輸送機結構示意圖

由圖1可知,破碎煤體在螺旋輸送機內運輸的過程中,將會與輸送機機殼內壁之間產生摩擦阻力,這將會對螺旋葉片產生阻力效應,如果輸送機采用垂直式或傾斜式封閉運輸,還會受到破碎煤體本身重力的阻力效應,進而對螺旋葉片造成較高的承載負荷,影響螺旋葉片的工作效率及使用壽命。可見,垂直螺旋輸送機在運送破碎煤體時螺旋葉片所承載的負荷最大,因此針對此種模式下輸送機的螺旋葉片進行相應的分析研究具有重要的工程應用價值。

2 數值模擬分析

2.1 三維模型的建立

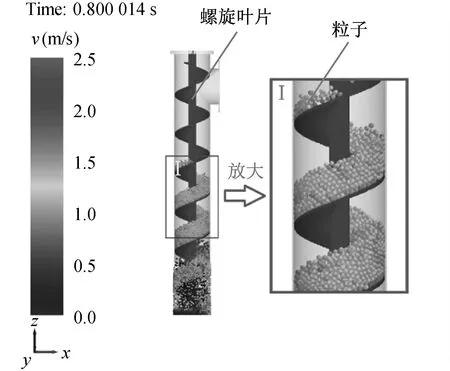

為了更好地分析垂直輸送機內螺旋葉片承載負荷受損演變規律,采用典型的工業顆粒流動模擬軟件EDEM進行模擬研究[6].首先采用SolidWorks軟件建立垂直輸送機的三維模型,然后將其導入EDEM軟件中進行后續的模擬運算,所建立的三維數值模型見圖2.

圖2 三維數值模型圖

圖2中,螺旋葉片直徑設置為200 mm,相鄰葉片之間的垂直間距為15 cm,其泊松比、剪切模量和密度分別為0.35、70 GPa和8 000 kg/m3;破碎煤體在此進行簡化,定性為直徑為16 mm的均值顆粒,其泊松比、剪切模量和密度分別為0.35、0.5 GPa和1 350 kg/m3.

2.2 不同轉速下螺旋葉片損傷分析

垂直螺旋輸送機內的螺旋軸在驅動裝置所產生的驅動力作用下,將會帶動螺旋葉片同步旋轉,針對螺旋葉片在旋轉速度為120 r/min、200 r/min、280 r/min和360 r/min等4種不同情況下的損傷情況進行數值模擬運輸,結果見圖3.

圖3 不同轉速時螺旋葉片損傷云圖

由圖3可知,隨著螺旋軸旋轉速度的遞增,螺旋葉片從外側邊緣位置處開始出現損傷,且損傷面積沿著徑向向內逐漸擴大,靠近螺旋軸根部位置的葉片損傷較小。這表明螺旋軸在相對較高的旋轉速度下運行將會加重螺旋葉片的損傷程度,提高運輸破碎煤體工作效率的同時縮減了旋轉葉片的使用壽命。

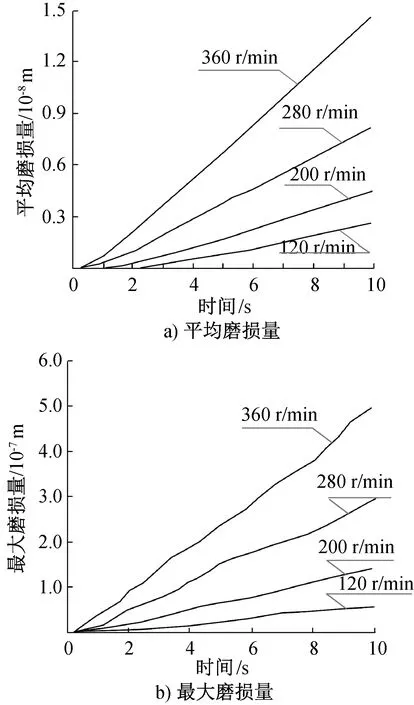

同時,對于螺旋軸不同旋轉速度下螺旋葉片的平均磨損量和最大磨損量隨時間變化情況進行監測,結果見圖4.

圖4 不同轉速時螺旋葉片損傷隨時間變化規律圖

由圖4a)可知,在螺旋軸不同旋轉速度下,螺旋葉片的平均磨損量均隨著時間的增加而增大,且同一時間點旋轉速度越快時平均磨損量越大。在螺旋軸旋轉速度為120 r/min,時間點為10 s時的平均磨損量為2.7×10-9m,而在螺旋軸旋轉速度為360 r/min,時間點為10 s時的平均磨損量為1.47×10-8m,增幅高達444%.由圖4b)可知,螺旋葉片的最大磨損量均隨著時間的增加而增大,且同一時間點旋轉速度越快時最大磨損量越大。在螺旋軸旋轉速度為120 r/min,時間點為10 s時的最大磨損量為5.14×10-8m,而在螺旋軸旋轉速度為360 r/min,時間點為10 s時的最大磨損量為5.03×10-7m,增幅高達879%.綜上分析可知,螺旋軸旋轉速度對于螺旋葉片損傷的影響效果十分明顯。

2.3 不同填充率下螺旋葉片損傷分析

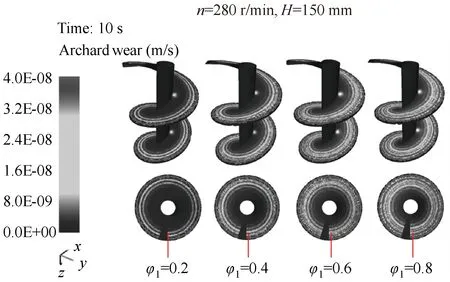

采用垂直螺旋輸送機裝卸載破碎煤體時,通過進料口一次性放入破碎煤體量的不同將會導致輸送機內螺旋葉片之間被破碎煤體填充的程度不同,在此選用螺旋軸旋轉速度為280 r/min,填充率為0.2、0.4、0.6和0.8等4種不同情況下的螺旋葉片的損傷情況進行數值模擬運算,結果見圖5.

圖5 不同填充率時螺旋葉片損傷云圖

由圖5可知,隨著填充率的遞增,螺旋葉片從外側邊緣位置處開始出現損傷,且損傷面積沿著徑向向內逐漸擴大,靠近螺旋軸根部位置的葉片損傷較小。這表明垂直螺旋輸送機在相對較高的填充率下運行將會加重螺旋葉片的損傷程度,提高運輸破碎煤體工作效率的同時縮減了旋轉葉片的使用壽命。

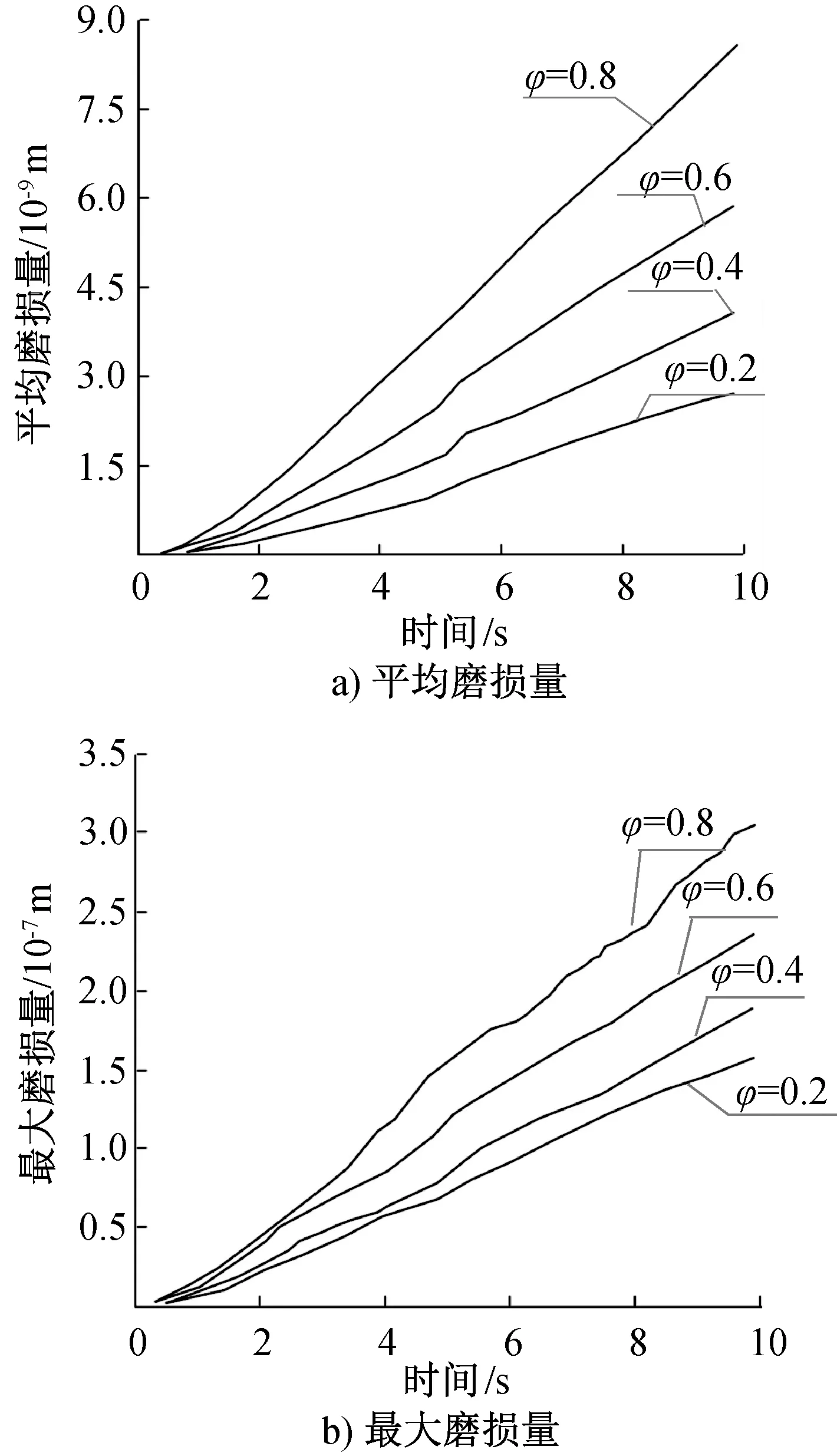

同時,對于螺旋軸旋轉速度為280 r/min,填充率為0.2、0.4、0.6和0.8等4種不同情況下的平均磨損量和最大磨損量隨時間變化情況進行監測,結果見圖6.

圖6 不同填充率時螺旋葉片損傷隨時間變化規律圖

由圖6a)可知,在螺旋軸旋轉速度為280 r/min時,填充率取值不同時,螺旋葉片的平均磨損量均隨著時間的增加而增大,且同一時間點填充率越大時平均磨損量越大。在填充率為0.2,時間點為10 s時的平均磨損量為2.68×10-9m,而在填充率為0.8,時間點為10 s時的平均磨損量為8.71×10-9m,增幅高達225%.由圖7b)可知,在螺旋軸旋轉速度為280 r/min,填充率取值不同時,螺旋葉片的最大磨損量均隨著時間的增加而增大,且同一時間點填充率越大時最大磨損量越大。在填充率為0.2,時間點為10 s時的最大磨損量為1.62×10-7m,而在填充率為0.8時,時間點為10 s時的最大磨損量為3.08×10-7m,增幅高達90%.綜上分析可知,垂直螺旋軸內破碎煤體的填充率大小對于螺旋葉片損傷的影響效果十分明顯。

3 結 論

1)采用EDEM軟件建立了垂直螺旋輸送機的三維數值模型,并對模型中螺旋葉片和破碎煤體的材料塑性進行了定量化賦值。

2)對螺旋葉片在旋轉速度為120 r/min、200 r/min、280 r/min和360 r/min等4種不同情況下的損傷情況進行數值模擬運算,得知隨著螺旋軸旋轉速度的遞增,螺旋葉片從外側邊緣位置處開始出現損傷,且損傷面積沿著徑向向內逐漸擴大,靠近螺旋軸根部位置的葉片損傷較小。同時,對于螺旋軸不同旋轉速度下螺旋葉片的平均磨損量和最大磨損量隨時間變化情況進行了監測,得知螺旋軸旋轉速度對于螺旋葉片損傷的影響效果十分明顯。

3)對螺旋軸旋轉速度為280 r/min時,填充率為0.2、0.4、0.6和0.8等4種不同情況下的螺旋葉片的損傷情況進行數值模擬運算,得知隨著填充率的遞增,螺旋葉片從外側邊緣位置處開始出現損傷,且損傷面積沿著徑向向內逐漸擴大,靠近螺旋軸根部位置的葉片損傷較小。同時,對于不同填充率條件下的平均磨損量和最大磨損量隨時間變化情況進行了監測,得知螺旋軸填充率對于螺旋葉片損傷的影響效果十分明顯。