納米晶Fe-5%Ni軟磁復合材料的制備及磁性能研究*

肖 悅,沈 智,何雪龍

(南昌工程學院 機械工程學院,南昌 330099)

0 引 言

隨著科學技術的不斷進步,磁性材料已經與人們的生活密不可分,在航天航空、儀器儀表、變壓器、發電機等領域都有著廣泛的應用[1-3]。其中,軟磁材料是具有低矯頑力和高磁導率的磁性材料,其具有低的磁滯損耗和矯頑力、高的磁導率,且磁滯回線呈現出細小狹長的特點[4-10]。雖然軟磁材料具有眾多優點,但也存在飽和磁通密度低、磁導率低和負載損耗較大等缺陷[11-12]。研究者們通過調整合金的比例制備出晶態合金軟磁材料,其具有價格便宜、磁滯損耗低且磁性能優異的特點,因而成為工業生產中應用最多的一種磁性材料[13-17]。機械合金化(MA)是通過球磨機或研磨機使材料的組元在固態下實現合金化的材料制備技術,其特點是制作成本低、工藝簡單且產品晶粒尺寸較小,目前機械合金化這一方法也逐漸被應用于制備軟磁材料中[18-20]。唐翠勇等采用機械合金化方法制備了Fe94-xZr2Nb4Bx(x=10,15,20)納米晶合金粉末,研究了不同含量的類金屬元素B和不同球磨時間對合金組織結構和磁性能的影響,結果表明,隨著元素B含量的添加,合金粉末的飽和磁化強度(Ms)由161.70 Am2/kg(x=10)下降至152.74 Am2/kg (x=20),球磨時間對Fe84Zr2Nb4B10合金粉末的磁性能影響明顯,其飽和磁化強度隨著球磨時間的延長而增加,矯頑力(Hc)則先增大后減小,在650 K溫度下退火1 h后,Fe84Zr2Nb4B10合金粉末的矯頑力降低為934.50 A/m,飽和磁化強度為163.75 Am2/kg[21]。武建等研究了機械合金化法制備Fe73.5Cu1Nb3Si13.5B9非晶先驅體的可行性,測試了不同球磨參數對Fe73.5-Cu1Nb3Si13.5B9球磨產物微觀結構的影響,結果表明,轉速、球磨時間、球磨方式、球料比和原料對產物的微觀結構有明顯的影響,高轉速、連續球磨更有利于生成Fe73.5-Cu1Nb3Si13.5B9非晶相,使用Fe-Nb粉和Fe-B粉分別代替Nb粉和B粉不利于非晶相的生成,延長球磨時間不一定對非晶化有利,還有可能引入雜質,而大的球料比更有利于非晶相的生成[22]。本文采用機械合金化方法在不同球磨時間和熱處理溫度下制備了納米晶Fe-5%Ni軟磁復合材料,通過對其晶體結構、微觀形貌和磁性能進行分析,力求得到最優性能的納米晶Fe-5%Ni軟磁復合材料。

1 實 驗

1.1 實驗原材料

Fe粉 :純度>99.8%,原始粒度80目;電解Ni粉:純度>99.95%,原始粒度100目;無水乙醇:純度>99.5%,國藥集團化學試劑有限公司;環氧樹脂(CAS:61788-97-4):固體含量為99%,粘度為0,江蘇潤豐合成科技有限公司;丙酮:分析純,國藥集團化學試劑有限公司。

1.2 樣品制備

機械合金化方法制備Fe-5%Ni納米晶粉末∶按照100∶5的計量比稱取Fe粉和Ni粉,加入到不銹鋼球磨罐中,使用行星式高能球磨機進行高能球磨,期間加入3%的酒精防止粉末氧化,球磨氣氛為氬氣,固定球磨轉速為300 r/min,球磨時間為20,30,40和50 h。

Fe-5%Ni軟磁復合材料的制備:首先,稱取質量分數為2%的環氧樹脂溶解在丙酮溶液中,混合攪拌30 min;其次,將上述粉末加入到溶液中,均勻混合攪拌直至已經徹底蒸發;然后,轉移至環形模具中,模具內外徑分別為5和20 mm,在壓力400 MPa下壓實成型;最后,在不同退火溫度下(550,600,650和700 ℃)退火3 h即得納米晶Fe-5%Ni軟磁復合材料。

2 結果與討論

2.1 XRD分析

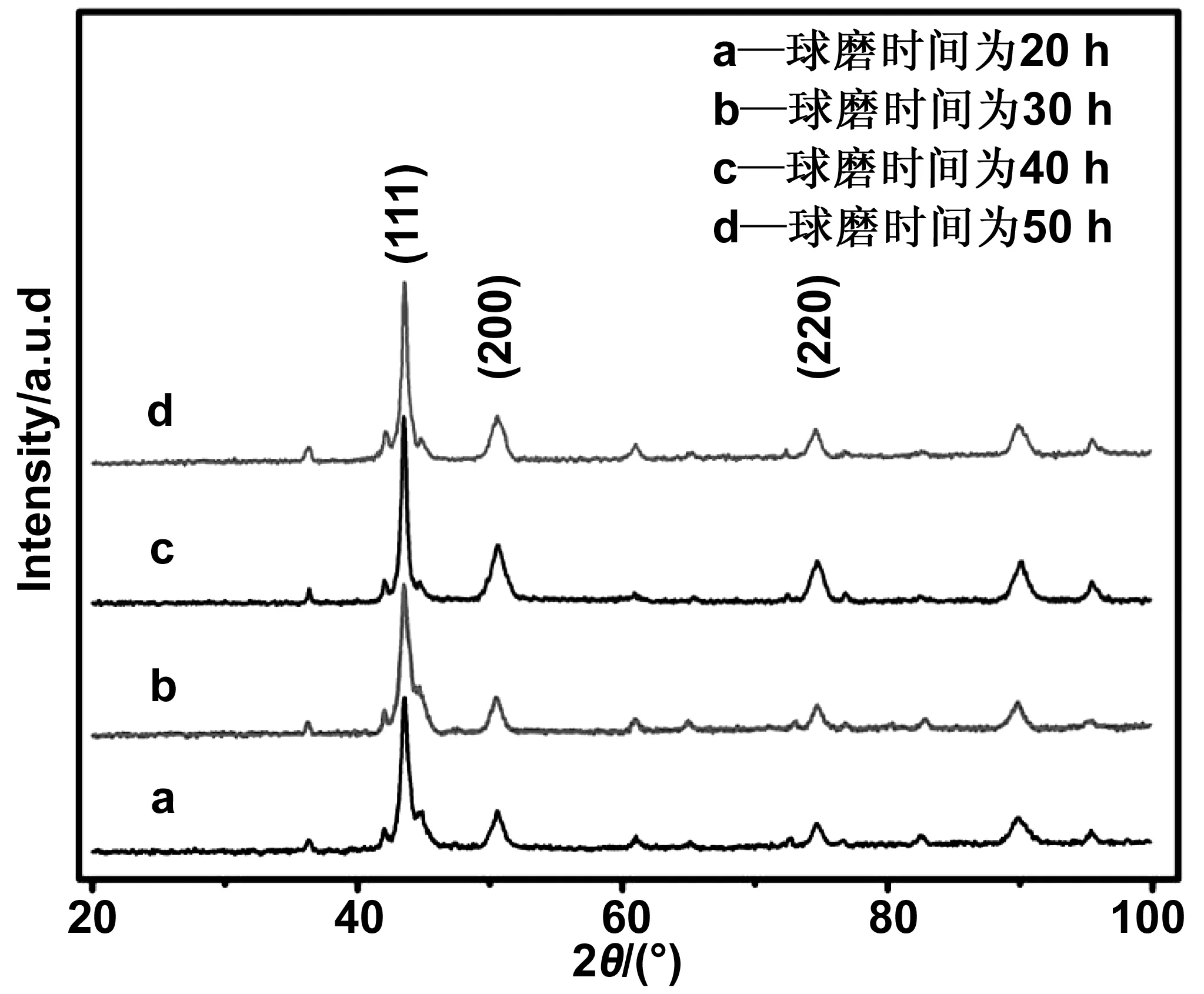

圖1為納米晶Fe-5%Ni軟磁復合材料的XRD圖,圖1(a)-(d)分別球磨時間20,30,40和50 h的樣品。從圖1可以看出,納米晶Fe-5%Ni軟磁復合材料主要以體心立方(bcc)和面心立方(fcc)的結構為主。在44.51,51.83和76.29°處出現了明顯的衍射峰,分別對應(111)、(200)和(220)的衍射峰,說明存在FeNi3相。對比4種樣品發現,球磨時間為30,40和50 h的樣品在(111)的衍射峰的強度相比磨時間20 h的樣品稍有增加,說明軟磁復合材料沿著體心立方的結構生長有所增加。由圖1(c)可知,當球磨時間為40 h時,樣品的衍射峰強度最高,且半高寬最低,可見在該條件下制備的Fe-5%Ni納米晶粉末的晶化程度最好。

圖1 納米晶Fe-5wt%Ni軟磁復合材料的XRD圖Fig 1 XRD patterns of nanocrystalline Fe-5 wt% Ni soft magnetic composites

2.2 納米晶Fe-5%Ni軟磁復合材料的SEM分析

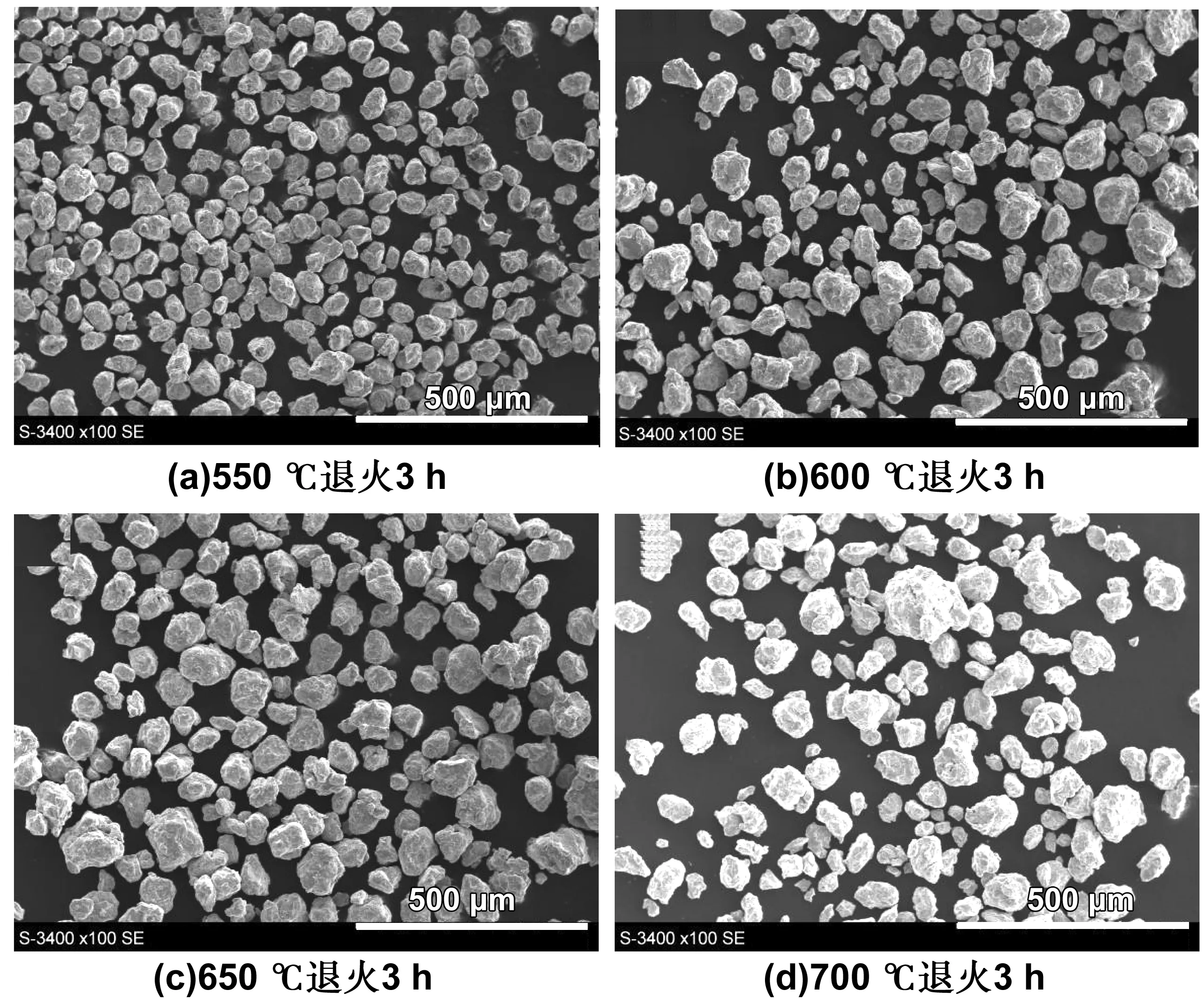

圖2為納米晶Fe-5%Ni軟磁復合材料的SEM圖。從圖2可以看出,隨著退火溫度的升高,軟磁復合材料的尺寸逐漸增大,所有樣品的尺寸基本都分布在40~90 μm之間,表面呈現出片層狀結構。從圖2(a)可以看出,在550 ℃下退火的軟磁復合材料樣品的尺寸較為均勻,分布較為緊密,平均尺寸約為40 μm。對比圖2(b)和(a)可以看出,在600 ℃下退火的樣品尺寸明顯增大,且大小分布不均,平均尺寸約為60 μm。從圖2(c)可以看出,在650 ℃下退火的樣品尺寸繼續增大,但大小分布逐漸趨于均勻,此時樣品的形貌最佳。從圖2(d)可以看出,在700 ℃下退火的樣品尺寸差距較大,范圍在40~90 μm之間,且彼此較為分散,有小范圍的團聚現象出現。

圖2 納米晶Fe-5%Ni軟磁復合材料的SEM圖Fig 2 SEM images of nanocrystalline Fe-5 wt% Ni soft magnetic composites

2.3 磁性能分析

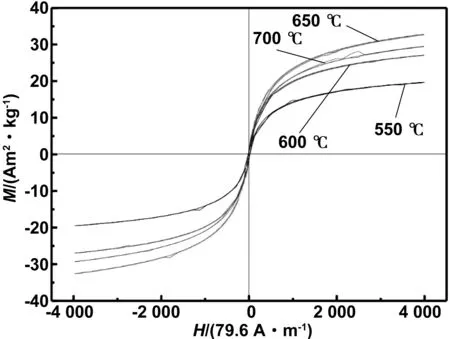

通過軟磁交流測試裝置對上述納米晶Fe-5%Ni軟磁復合材料樣品的磁性能進行分析測試,結果如圖3所示。圖3為不同退火溫度下納米晶Fe-5%Ni軟磁復合材料的磁滯回線。從圖3可以看出,4種不同退火溫度下軟磁復合材料的磁滯回線都較為狹窄細長,說明樣品的飽和磁化強度Ms都比較高,矯頑力Hc和剩余磁化強度Br都較小,所有樣品均具有軟磁材料的特點。對樣品的飽和磁化強度、矯頑力和剩余磁化強度進行單獨分析,結果如圖4~6所示。

圖3 納米晶Fe-5%Ni軟磁復合材料的磁滯回線Fig 3 Hysteresis loop of nanocrystalline Fe-5 wt% Ni soft magnetic composites

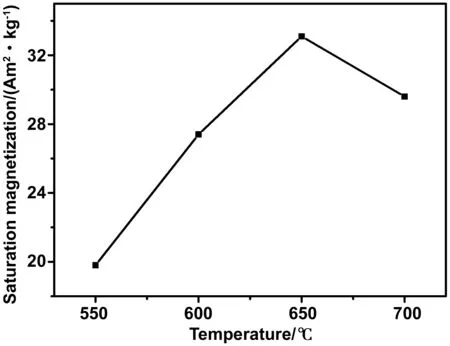

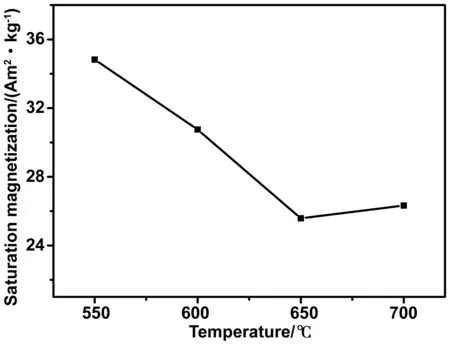

圖4為不同退火溫度處理后的納米晶Fe-5%Ni軟磁復合材料的飽和磁化強度。從圖4可以明顯看出,隨著退火溫度的升高,軟磁復合材料的飽和磁化強度表現出先升高后降低的趨勢,當退火溫度為650 ℃時,樣品的飽和磁化強度達到了最大值33.1 Am2/kg。這是因為在一定范圍內,溫度升高會導致軟磁材料中內部缺陷減少,且局部應力得到了釋放,使得磁疇壁的遷移阻力變小,從而磁化強度得以提高;但當溫度再升高時,磁化強度出現了降低,這是因為軟磁復合材料中存在的雜質會隨著退火溫度的升高而生長,當溫度過高時,晶粒局部發生了團聚,從而導致了磁性變差。

圖4 納米晶Fe-5%Ni軟磁復合材料的飽和磁化強度Fig 4 Saturation magnetization of nanocrystalline Fe-5 wt% Ni soft magnetic composites

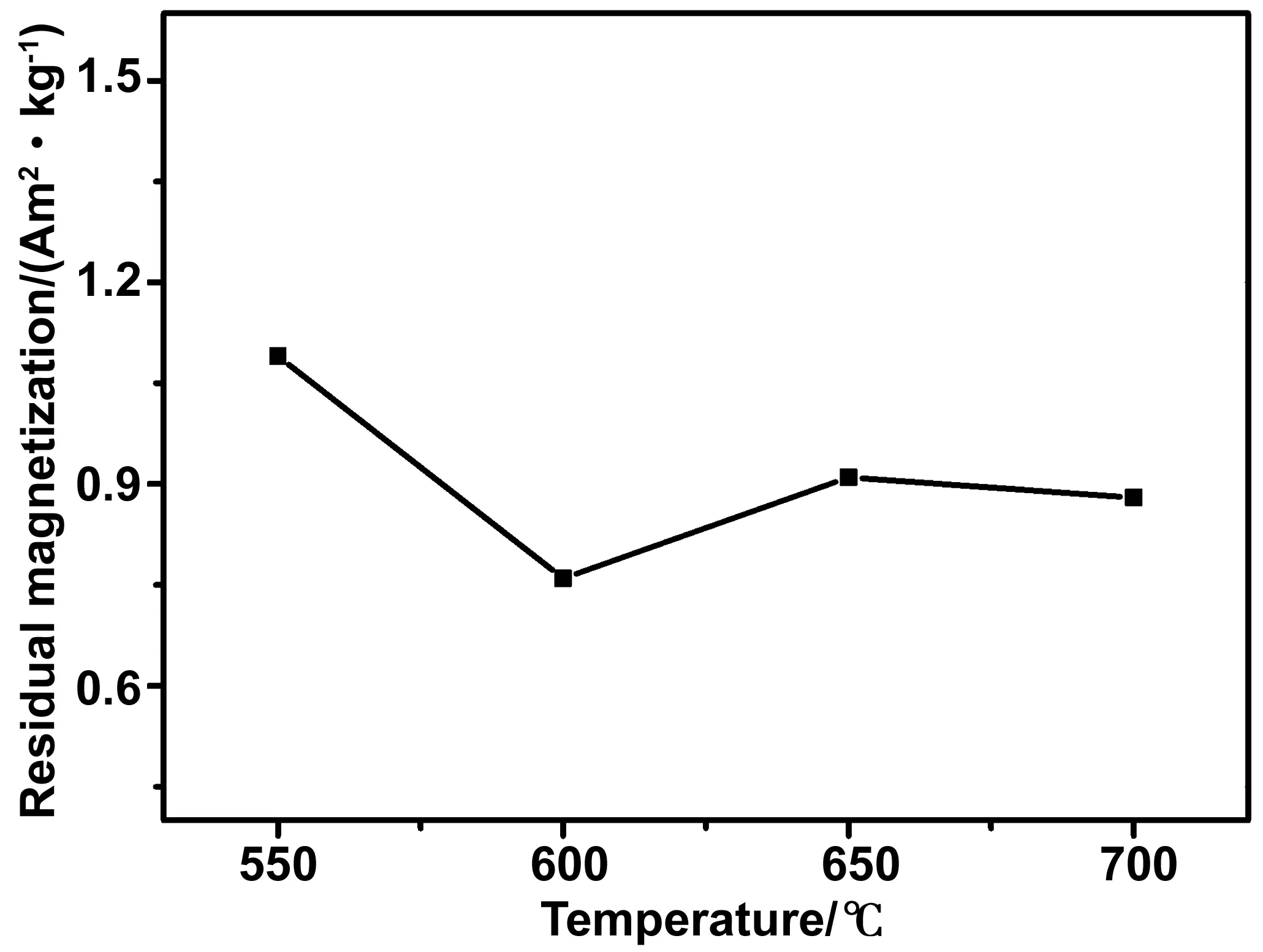

圖5為納米晶Fe-5%Ni軟磁復合材料的剩余磁化強度。從圖5可以看出,隨著退火溫度的升高,納米晶Fe-5%Ni軟磁復合材料的剩余磁化強度呈現出先降低后略微升高再降低的趨勢。當退火溫度為550 ℃時,軟磁復合材料的剩余磁化強度最高為1.13 Am2/kg;當退火溫度為600 ℃時,軟磁復合材料的剩余磁化強度最低為0.76 Am2/kg;當退火溫度為650和700 ℃時,軟磁復合材料的剩余磁化強度有輕微的升高再降低。

圖5 納米晶Fe-5%Ni軟磁復合材料的剩余磁化強度Fig 5 Residual magnetization of nanocrystalline Fe-5 wt% Ni soft magnetic composites

圖6為納米晶Fe-5%Ni軟磁復合材料的矯頑力變化曲線。從圖6可以看出,隨著退火溫度的升高,軟磁復合材料的矯頑力呈現出先降低后略微升高的趨勢。當退火溫度為650 ℃時,軟磁復合材料的矯頑力最低為25.58 Am2/kg。對于軟磁材料來說,疇壁位移的困難程度與材料的磁導率、矯頑力和磁化強度等有著密不可分的關系,材料內部的內應力、摻雜、氣孔、缺陷等會對疇壁的位移產生“釘扎作用”,從而阻礙疇壁位移。對于納米晶Fe-5%Ni軟磁復合材料而言,在一定范圍內退火溫度的升高導致軟磁復合材料中的局部缺陷和應力減小,結構均勻性提高,從而改善了軟磁復合材料的磁性能,這也與SEM分析結果相吻合。

圖6 納米晶Fe-5%Ni軟磁復合材料的矯頑力Fig 6 Coercivity of nanocrystalline Fe-5 wt% Ni soft magnetic composites

3 結 論

(1)XRD分析可知,納米晶Fe-5%Ni軟磁復合材料主要以體心立方(bcc)和面心立方(fcc)的結構為主,在一定范圍內球磨時間的加長導致(111)的衍射峰的強度有增加,使得軟磁復合材料沿著體心立方的結構生長有所增加,當球磨時間為40 h時,Fe-5%Ni納米晶粉末的晶化程度最好。

(2)SEM分析表明,隨著退火溫度的升高,樣品的尺寸逐漸增大,基本都分布在40~90 μm之間,表面呈現出片層狀結構。在650 ℃下退火的樣品尺寸大小分布較為均勻,無團聚現象出現,形貌最佳。而700 ℃下退火的樣品尺寸差距較大,且彼此較為分散,有小范圍的團聚現象出現。

(3)磁性能分析發現,在4種不同退火溫度下,樣品的磁滯回線都較為狹窄細長,飽和磁化強度都比較高,矯頑力和剩余磁化強度都較小,所有樣品均具有軟磁材料的特點。隨著退火溫度的升高,樣品的飽和磁化強度表現出先升高后降低的趨勢,當退火溫度為650 ℃時,樣品的飽和磁化強度達到了最大值33.1 Am2/kg。隨著退火溫度的升高,樣品的剩余磁化強度呈現出先降低后略微升高再降低的趨勢。當退火溫度為600 ℃時,樣品的剩余磁化強度最低為0.76 Am2/kg。隨著退火溫度的升高,樣品的矯頑力呈現出先降低后略微升高的趨勢。當退火溫度為650 ℃時,樣品的矯頑力最低為25.58 Am2/kg。綜合來看,球磨時間40 h,650℃下退火下制備的納米晶Fe-5%Ni軟磁復合材料的各項性能最佳。