鋼管數字化預精焊技術裝備發展現狀

楊戰利,張善保,劉成坤,唐麒龍,王永江,白德濱,付 傲

(1.哈爾濱焊接研究院有限公司,黑龍江 哈爾濱 150028;2.資陽石油鋼管有限公司,四川 資陽 641300)

油氣長輸管線動輒數千公里,穿越地區地質條件復雜、多變,服役環境十分惡劣,須適應沙漠、湖泊、山區等復雜地質結構,耐受嚴寒、酷暑、霜凍等各類嚴峻氣候條件,穿越城市、鄉鎮等人口稠密地區,且干線管道輸送壓力高(中俄東線管道壓力12 MPa),輸送介質易燃、易爆,而油氣的安全輸送不僅關系到國家能源安全,且嚴重威脅管線穿越地區居民人身安全和財產安全[1-6];因此,高質量油氣輸送鋼管制造是國家能源動脈工程規劃和建設的前提和必備條件。

鋼管預精焊技術是大直徑油氣鋼管制造的先進技術,主要用于油氣輸送高質量直縫/螺旋縫焊管的優質高效焊接生產。2000年以前預精焊相關技術掌握在國外公司手中,成為國家西氣東輸等系列重大管線工程亟需突破的“卡脖子”關鍵技術。該工藝技術成功將鋼管成形和最終焊接分開,擺脫成形機組對焊接過程產生的不利影響,焊接質量更加可靠;同時也擺脫了焊接速度對成形機組的束縛,在確保鋼管質量的前提下成倍提高生產效率[7-12]。在建設西氣東輸工程之前,我國鋼管預精焊技術在關鍵技術和核心裝備方面均處于空白,陜京輸氣管道工程等所需的高質量預精焊直縫焊管全部依靠進口。為此,哈爾濱焊接研究院有限公司(簡稱哈焊院)聯合清華大學、湖北三環鍛壓設備有限公司及制管行業骨干企業等,結合國家需要和用戶需求,針對鋼管制造關鍵預精焊技術及裝備開展了持續研究與創新,并取得了系列突破,其成果在國內制管企業得到推廣應用。現介紹哈焊院在油氣鋼管數字化預精焊技術與裝備方面的研究成果及工程應用情況。

1 焊管預精焊技術原理

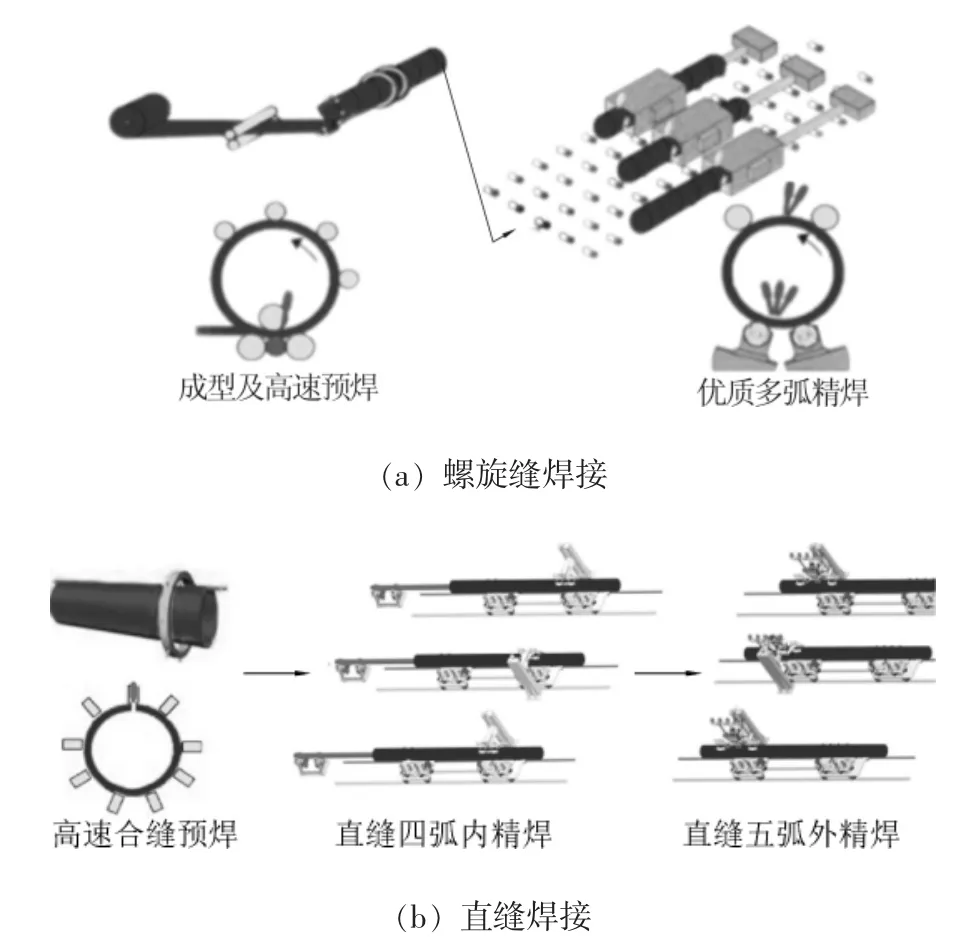

傳統鋼管生產采用“一步法”工藝,是指在鋼帶彎曲成型為管坯的同時完成內外雙面埋弧自動焊接,因鋼管成型合縫兩側穩定區間相對較小、存在成型應力、易受機組振動等因素影響,焊縫易產生熱裂紋、夾渣等焊接缺陷。而焊管預精焊技術通過工藝方法創新和關鍵技術裝備突破,在焊管成型/合縫形成管坯時,先進行高速預焊(定位焊),再將預焊后的焊管輸送到多條埋弧精焊生產線進行最終焊接,成型和最終焊接分兩步完成,也稱“兩步法”工藝,徹底解決了焊管成型對焊接質量的不利影響和焊接速度對效率的束縛,充分發揮預焊機組快速高效和精焊機組質量可靠的雙重優勢,從而實現油氣輸送用焊管的優質高效生產。焊管預精焊技術原理如圖1所示。

圖1 焊管預精焊技術原理示意

2 典型關鍵技術創新

2.1 高效預焊技術

預焊是焊管在高速成型的同時進行的連續定位焊,其焊縫雖是工藝焊縫,但焊縫質量和管坯形體尺寸精度會直接影響后序精焊工序。因此,高效預焊的基本條件是在高速連續焊接條件下獲得可靠的良好預焊縫成形。

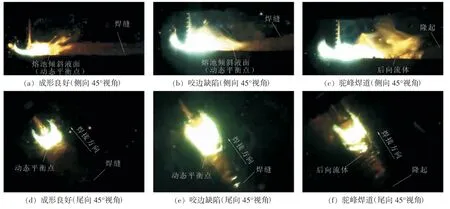

(1)通過對高速焊接時電弧形態、熔滴過渡、外在條件等多重因素的系統研究,發現粗絲超大電流焊接時熔滴的后托旋轉拋射獨特過渡形式,探明了熔池傾斜液面(電弧沖擊力、后向流體力與熔池靜壓力的動態平衡點)與電弧中心間距影響焊縫成形的規律,認為任何促進動態平衡點移向電弧的因素,均有利于獲得高速焊時的良好焊縫成形[13]。高速預焊駝峰焊道形成機理分析如圖2所示。哈焊院開發出了6 m/min高速MAG(熔化極活性氣體保護焊)焊接工藝,實現了“一拖四”(1條預焊線配4條精焊線)不間斷連續焊接生產。

圖2 高速預焊駝峰焊道形成機理分析

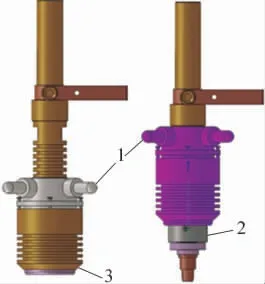

(2)螺旋縫焊管預焊工序為連續焊接,預焊機組連續工作時間越長,焊管的生產效率就越高;因此,防黏渣焊槍的設計成為提高預焊生產效率的又一個關鍵環節。針對國外焊槍容易黏渣、連續焊接時間短、清理焊槍困難的行業共性難題,筆者研究認為異種材料晶格結構相似度與飛濺黏結噴嘴難易度之間存在內在關聯;因此,通過發明防飛濺黏附大電流MAG焊槍及狹窄空間原位快速清槍方法,將不清理焊槍連續焊接時間延長至240 min左右,并將狹窄空間焊槍清理時間縮短到0.5 min左右,實現了超長時間不間斷的高速連續預焊。防黏渣焊槍設計如圖3所示。

圖3 防黏渣焊槍設計示意

2.2 優質多弧精焊技術

精焊是確保焊管焊接質量的核心工序,其焊接焊縫為產品最終服役焊縫,焊接質量會直接影響到管線服役的安全性和可靠性。因此,高質量多弧共熔池焊接技術和高可靠性關鍵裝備制造技術是高質量多弧精焊的必備條件。

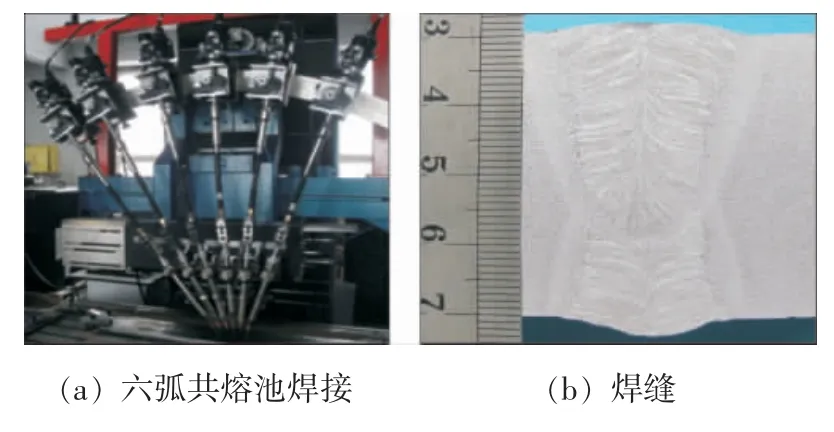

(1)多弧焊接時,異種電弧之間會產生復雜交互影響的電磁場,而且隨著電弧數量的增加,電磁場的復雜程度及其相互影響會變得愈加復雜,單個電弧不再是孤立的因素,而是和其他電弧一起形成一個相互作用、相互影響的整體。筆者通過對交、直流多電弧間的電磁力學關系以及50余項工藝參數的多個匹配方案的試驗研究,探明了多弧共熔池交、直流復雜電磁場交互影響規律,開發出六弧共熔池焊接工藝方案,為更加高效的多弧共熔池精焊工藝開發奠定基礎。鋼板厚度40 mm時的六弧共熔池內/外單道焊如圖4所示。

圖4 六弧共熔池內/外單道焊(板厚40 mm)

(2)焊管采用多弧內焊時,內焊懸臂梁為細長桿件,受管內空間及管長等因素影響,設計時要兼顧其截面尺寸和剛性強度。懸臂梁最前端安裝有多絲焊接機頭、跟蹤滑板、多根焊接線纜、焊劑斗等部件,是內焊裝置的核心部件。因此,懸臂梁工作時的穩定性非常重要,會直接影響到整個焊接過程的穩定性。內焊懸臂梁及其上布置的多根線纜在大電流焊接時,產生的交、直流強磁場會引起鋼管復雜交變磁化,在交變強磁場的交互作用下極易引起懸臂梁的機械振動,使穩定的焊接過程難以為繼。

采用有限元計算及實物驗證方法分析計算細長懸臂梁應力分布,設計新型內焊懸臂梁結構,采取變截面、預彎曲等彎矩設計理念,優選高強度材料,降低內焊懸臂梁自身重量,提高細長懸臂梁的承載能力和結構穩定性。通過研究19 m長、高長徑比(懸臂梁的總長度與懸臂截面最大外圓直徑之比60∶1)懸臂梁機械振動與交直流強磁場之間的交互影響規律,總結出消減多弧交變磁場干擾的方法,降低了磁場對懸臂梁穩定性的不利影響,解決了螺旋縫精焊機組多弧內焊時焊接機頭振動的難題。

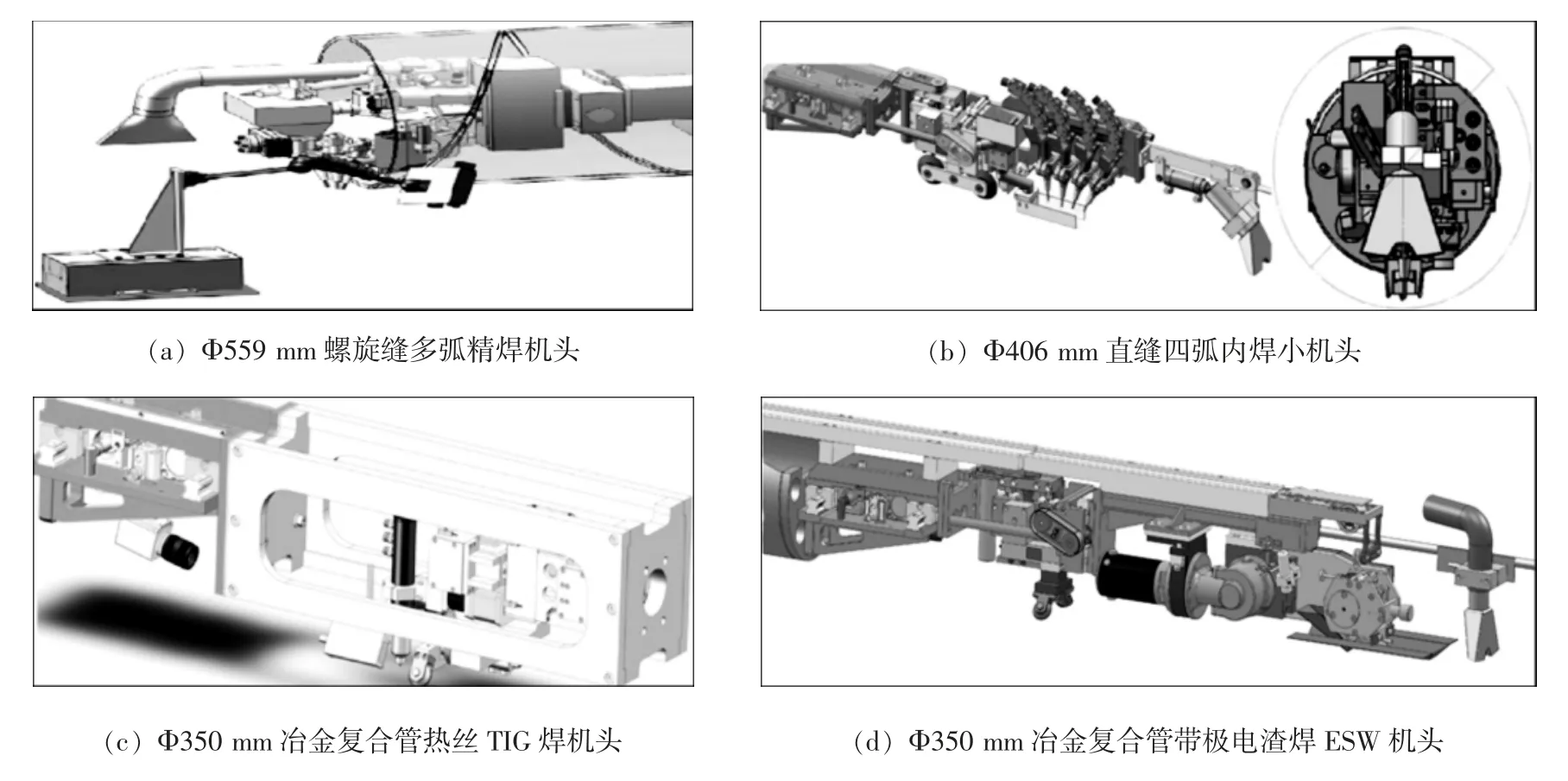

(3)內焊機頭是精焊設備的核心部件,特別是小直徑鋼管受管內空間限制,如何在滿足自動跟蹤、便捷調槍、視頻監視等20余項功能的前提下,設計出結構緊湊、功能齊全、穩定可靠的多絲內焊機頭成為設計難題之一。筆者創新采用回中柱外調、滑塊中移、槍纜上部迂回、焊絲漸進彎曲導向等設計思路和方法,通過三維再現優化布局,成功研制出結構緊湊、功能齊全的系列內焊機頭,滿足焊管機組多規格直縫/螺旋縫焊管的焊接要求;并設計出功能齊全、性能穩定的冶金復合管內焊機頭,滿足冶金復合管等特殊材質鋼管的焊接需要。內焊機頭設計方案如圖5所示。

圖5 內焊機頭設計方案

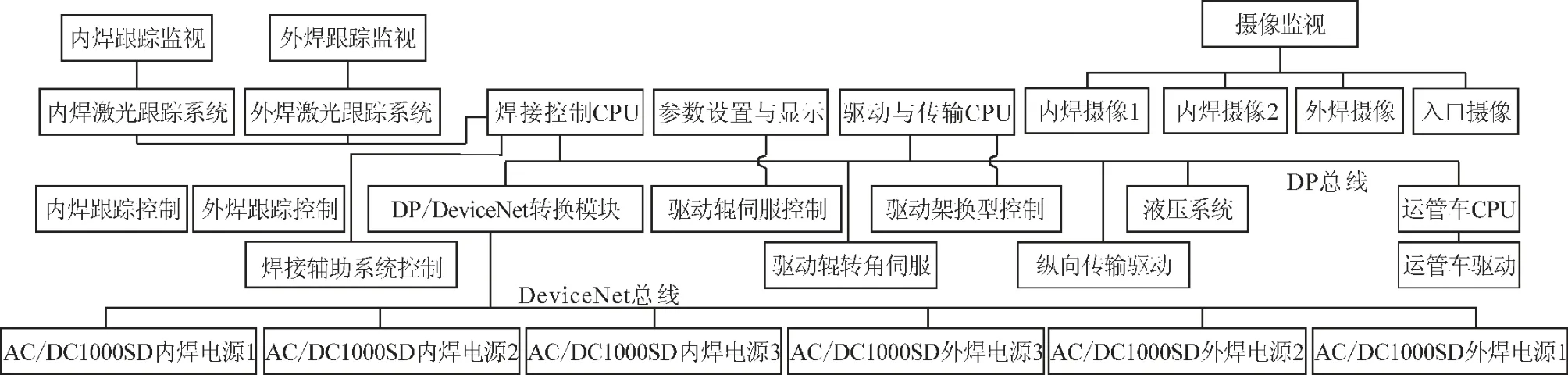

(4)創新采用螺旋縫焊管內外焊間隔1.5個螺距同步精焊工藝方法,成功解決了原內外焊間隔0.5個螺距同步焊接時內焊余熱對外焊縫沖擊性能影響突出的難題[14]。基于PLC(可編程邏輯控制器)構建了多傳感信息交互、多位置自動判別、主驅動自適應調節、焊接和控制參數焊前數字預置、過程數字調整和焊后全程追溯的整線數字化控制系統。開發了螺旋縫焊管精焊控制系統,螺旋縫焊管精焊電氣控制系統架構如圖6所示,通過直線上料、螺旋傳送、精準定位、內外起弧、順序熄弧、成品送出等30多項傳感信息的提取與融合,并在精控數字焊接系統、主驅動自適應閉環調節系統、激光跟蹤系統等的基礎上,成功開發出鋼管精焊全過程“一鍵式”數字化操控系統,將“無人值守”智能操控理念植入多弧精焊生產過程。同時,該螺旋縫焊管數字化操控系統還具有模擬運行、故障診斷、遠程控制等系列功能,操作方便性、焊接可靠性和維護便捷性得到用戶的認可。

圖6 螺旋縫焊管精焊電氣控制系統架構

3 焊管數字化預精焊裝備

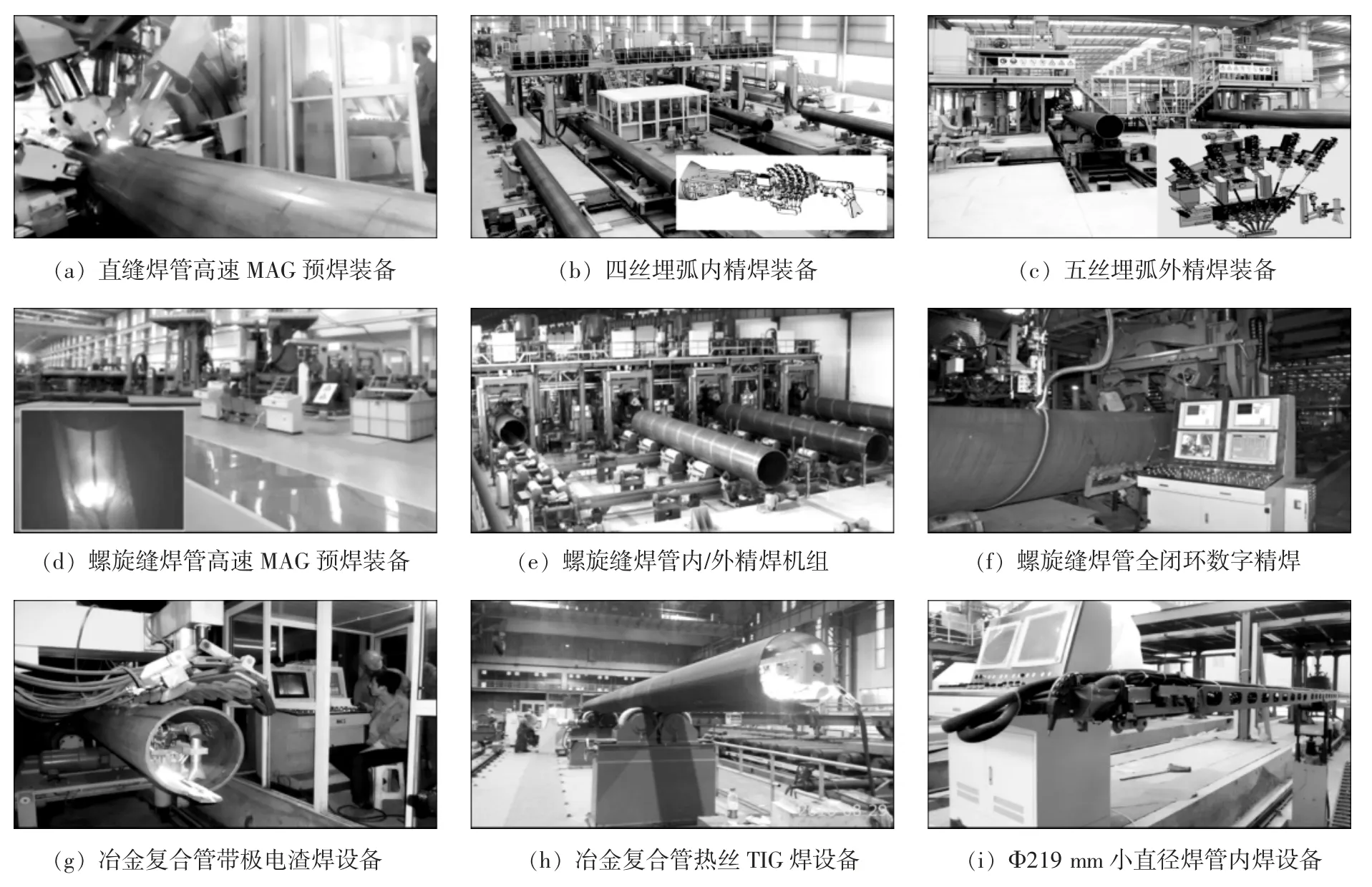

我國2000年開始進行焊管預精焊關鍵技術與焊接裝備的研發,2003年研制出首條國產直縫焊管預精焊生產線,2009年研制出首條國產螺旋縫焊管預精焊生產線;除此之外,根據市場需求還相繼開發出國內首套冶金復合管帶極電渣焊數字化焊接裝備,用于長度12 m冶金復合管生產的熱絲非熔化極惰性氣體鎢極保護(TIG:Tungsten Inert Gas)焊數字化焊接裝備和長度12 m小直徑鋼管生產的Φ219 mm數字化埋弧內焊設備。焊管數字化預精焊裝備如圖7所示。

圖7 焊管數字化預精焊裝備

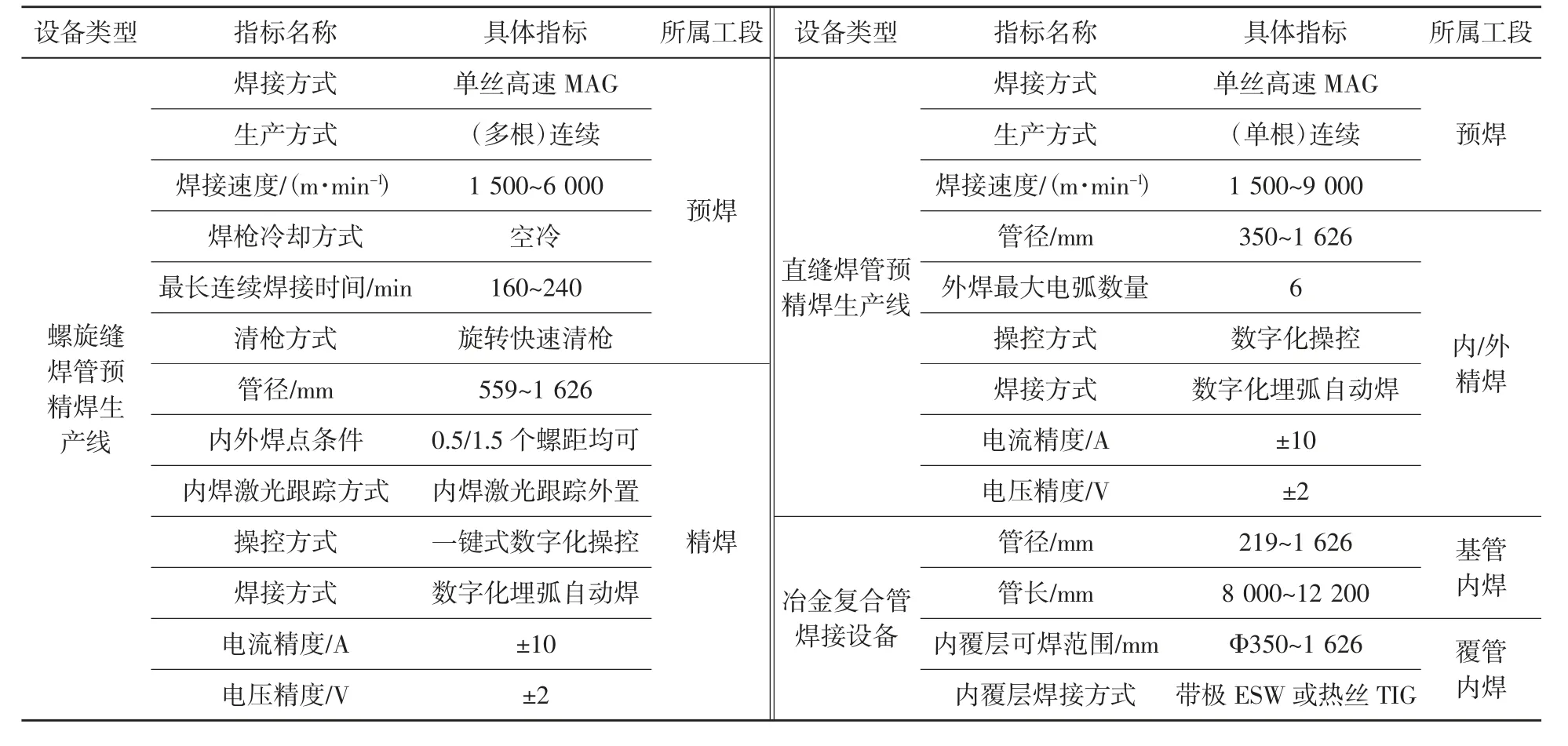

通過持續創新與突破,預精焊機組至今已發展至第四代智能預精焊機組,裝備性能達到國際同類產品的先進水平,焊管預精焊數控裝備主要技術參數見表1。此外,第四代智能預精焊機組還具備以下特點。

表1 焊管預精焊數控裝備主要技術參數

(1)焊接系統數字化。構建了多焊接電源數字化焊接系統,實現所有焊接參數的焊前數字化預置、焊接過程中數字化精確調整和焊后數字化全程追溯。

(2)控制系統精準化。通過DeviceNet網絡實現所有控制參數的數字化精準輸入和調整,顯著提高機組的操作便捷性。

(3)鋼管過程信息顯示直觀化。搭建精焊整線多位置傳感探知系統,在控制系統中對傳感器采集的信息進行預處理,將機組狀態和鋼管位置信息直觀地在控制界面上動畫顯示。

(4)操控系統智能化。利用激光跟蹤采集的偏差信息,將滑板信息、機頭位置信息、螺旋驅動姿態信息導入建立的智控模型,構建雙閉環自適應反饋控制系統,實現精焊機組“無人值守”智能化操控。

(5)節能設計綠色化。采用數字化焊接電源系統+整線大功耗單元的啟停程序優化,與傳統機組比,節省電能15%~30%。

4 工程應用

沿著焊管預精焊關鍵技術與數字化焊接裝備的發展方向,目前我國已成功研制出直縫焊管預精焊生產線、螺旋縫焊管預精焊生產線、冶金復合管內覆層帶極電渣焊/熱絲TIG焊設備、Φ219 mm小直徑直縫焊管數字化埋弧內焊設備等系列成套裝備,填補了國內空白,促進了我國油氣鋼管制造技術進步。這些裝備在國內制管企業中發揮了重要作用,不僅降低了生產成本,而且大幅提高了鋼管質量。

某中石油制管企業的螺旋縫焊管預精焊生產線與傳統的“一步法”相比,實現了6個方面的顯著提升與突破,在生產西氣東輸三線、哈爾濱-沈陽輸氣管道、沙特管線、荷蘭殼牌(HAM Norgron)項目、西氣東輸二線廣南支干線、中俄東線等工程用鋼管時成效顯著:①焊縫一次合格率提高6%左右;②焊縫沖擊韌性提高30%~40%,且離散度小;③產品成材率提高3%~5%;④焊縫成形美觀、表面光潔、過渡平緩(焊縫潤濕角≤50°、內焊縫“馬鞍形”基本消除);⑤節約電能17%左右;⑥與同規模的螺旋縫焊管“一步法”機組相比,采用預精焊機組的產能提升50%~70%。

5 結 語

目前,我國大直徑油氣鋼管制造所需的關鍵技術裝備得到突飛猛進的發展與進步,不僅滿足了國內骨干制管企業的現實需求,而且部分研究機構的產品借助“一帶一路”平臺實現了競標出口,不僅有力地支撐了我國西氣東輸二線、三線,川氣東送,中俄東線天然氣管道等能源動脈工程的建設,促進國家能源管網高質量快速發展,而且實現了出口創匯,進一步鞏固了我國在油氣鋼管領域技術的領跑地位。