固溶處理對S32168不銹鋼管組織及性能的影響

秦興文,楊偉良,王 坤,潘建良,費倩萍

(浙江久立特材科技股份有限公司,浙江 湖州 313028)

S32168是含鈦的奧氏體不銹鋼,主要用在反應堆,鍋爐,排氣、排煙管道,壓力容器,膨脹波紋管等材料上[1-2]。由于S32168不銹鋼材料具有良好的熱穩定性、耐腐蝕性,強度高,常在腐蝕性,高溫、高壓環境下使用。關于S32168不銹鋼管焊接性、耐氧化性和耐腐蝕性等方面的研究[3-6]已多有報道,但關于固溶處理溫度對S32168不銹鋼管的組織和力學性能影響的研究卻很少見到。

因此,本工作主要利用金相顯微鏡、硬度儀及拉伸儀等,來表征固溶處理溫度對S32168奧氏體不銹鋼管的晶粒尺寸、析出相分布及力學性能的影響,并且研究其斷裂方式的變化。

1 試驗材料及方法

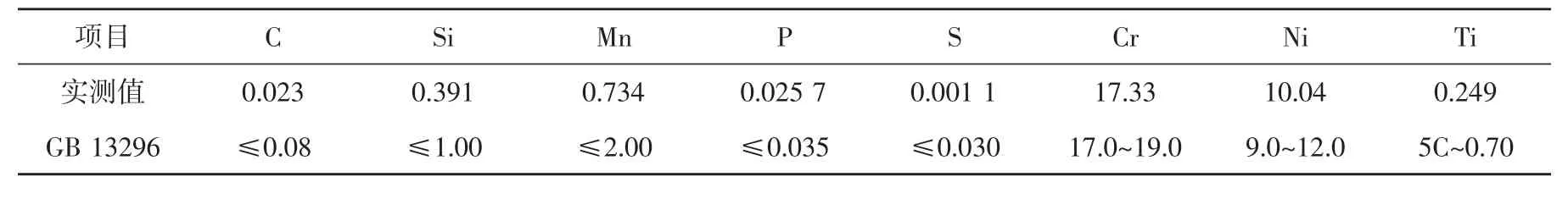

試驗材料為冷態S32168不銹鋼管,變形量為70.51%,規格為Φ16 mm×1.5 mm,主要成分見表1,滿足GB 13296—2013《鍋爐、熱交換器用不銹鋼無縫鋼管》要求。

表1 S32168不銹鋼管的主要化學成分(質量分數) %

在冷態S32168不銹鋼管上截取需要的若干試樣進行熱處理,溫度在1 040~1 120℃(溫度間隔為20℃),保溫5 min后迅速水冷。對金相試驗試樣進行打磨拋光,放入酒精溶液中超聲波清洗5 min,再在10%的草酸溶液中電解觀察析出相情況;在加有高錳酸鉀的10%硫酸溶液中煮沸保溫20 min,再在10%的草酸溶液中電解觀察晶粒度,按照ASTM E 112—2013《測定平均晶粒度的標準試驗方法》進行測量;借助掃描電子顯微鏡(SEM)和X射線能譜儀(EDS)觀察顯微組織中的析出物;在電液伺服萬能拉伸試驗機上進行抗拉強度、屈服強度和延伸率測試,每組測量3個試樣,取平均值;用TH300型洛氏硬度計測量不同退火態下不銹鋼的硬度值,測量5個不同點取平均值。

2 結果與討論

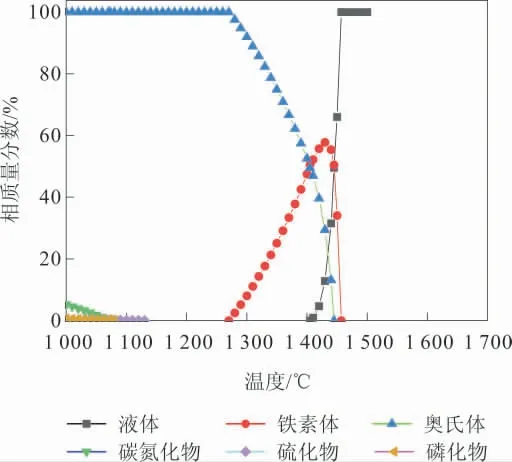

用Thermo-Calc熱力學計算軟件模擬計算S32168不銹鋼管1 000℃以上平衡態的析出相的析出情況,具體如圖1所示。結果表明,1 000℃以上溫度時材料中的析出相主要是M(C,N)相;但1 080℃及以上溫度時,M(C,N)相已基本消失,這表明M(C,N)相已溶解在基體中。為了驗證該結論,這里選取的溫度范圍是1 040~1 120℃。

圖1 S32168不銹鋼管1 000℃以上平衡態析出相的析出情況模擬

2.1 微觀組織觀察

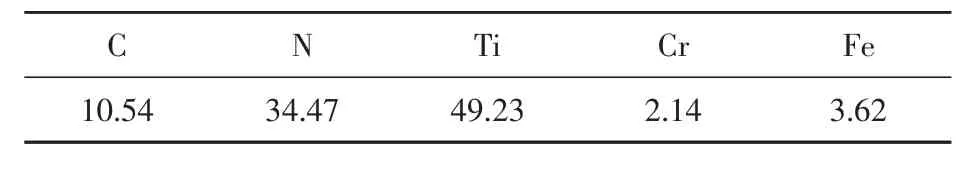

S32168不銹鋼管的冷態組織如圖2所示。由圖2(a)可知,冷態組織中含有大量的孿晶。由于S32168不銹鋼是低層錯能材料,致使在位錯移動前合金所受到的力已達到孿晶變形所需的應力;因此,合金發生變形時很容易形成形變孿晶[7]。另外,在冷態組織中含有大量的析出相,主要沿晶界分布,如圖2(b)所示。能譜分析表明,析出相是一種富含Ti和N的相,成分見表2。

圖2 S32168不銹鋼管冷態組織

表2 S32168不銹鋼析出相主要化學成分(質量分數)%

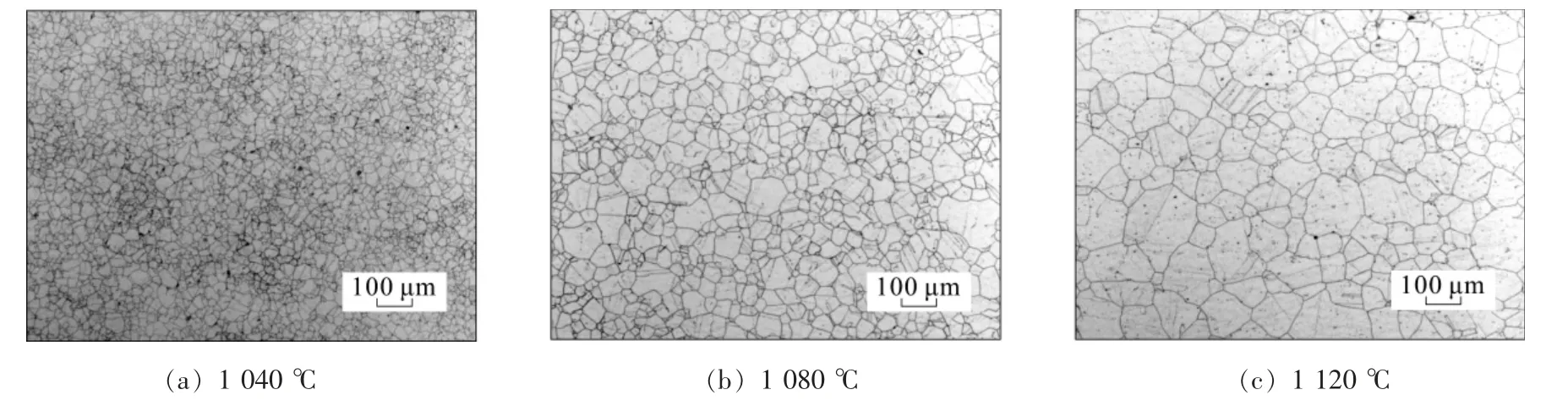

S32168不銹鋼管在不同溫度下的金相組織如圖3所示。觀察發現在1 040~1 120℃,S32168不銹鋼組織基本為等軸晶,且內部存在退火孿晶。等軸晶是由于具有低層錯能的S32168不銹鋼經過冷變形后,基體存在大量的孿晶和高密度的位錯,在這些位置均可以發生再結晶形核[8-9];隨著溫度的升高,原子活性增強,原子躍遷所需要的激活能降低,使再結晶進行得比較徹底[10-11]。退火孿晶現象是因為在固溶處理過程中,隨著溫度的升高,原始孿晶相互合并、吞噬,從而形成較大孿晶[12]。

圖3 不同溫度S32168不銹鋼管顯微組織

2.2 固溶處理溫度對合金析出物的影響

奧氏體不銹鋼的固溶處理,一方面是使析出物盡量溶解到基體中,獲得單相奧氏體組織,便于后續加工;另一方面使奧氏體組織充分再結晶,控制等軸晶的尺寸,使其力學性能滿足客戶要求[13-14]。因此,對于奧氏體不銹鋼的固溶處理,確定析出物完全溶解時的溫度十分重要。

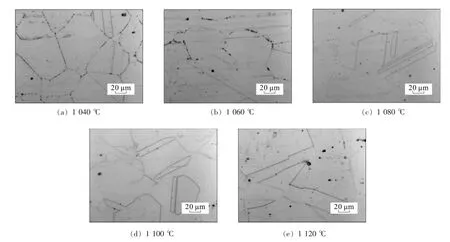

不同溫度下S32168不銹鋼管固溶處理后的析出相形貌如圖4所示。從圖4可以觀察到析出物的數量隨固溶處理溫度的升高逐漸減少。在剛升溫階段,細小的析出物逐漸減小,尺寸較大的析出物有長大的趨勢,如圖4(b)所示。隨著溫度進一步升高到1 080℃,粗大的析出物也溶解在基體中,此時在晶界已觀察不到析出物的存在,如圖4(c)所示,與軟件模擬結果基本一致。這是由于隨著溫度升高,基體對C、N、Ti元素的溶解度增大,而且元素的擴散速度也在加快,碳氮化物易溶于基體中[15]。

圖4 不同溫度下S32168不銹鋼管固溶處理后析出相形貌

2.3 固溶處理溫度對合金晶粒度的影響

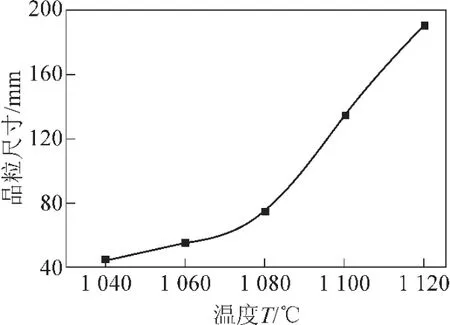

晶粒尺寸對材料性能有顯著的影響[16-17]。不同溫度對S32168不銹鋼管晶粒尺寸的影響如圖5所示,隨著溫度的升高,S32168不銹鋼的晶粒尺寸逐漸增大,且溫度在1 040~1 080℃,不銹鋼的晶粒長大較為緩慢,在1 080~1 120℃晶粒快速長大。出現這種情況是因為冷態組織開始升溫時,元素活性增加,晶粒開始形核、長大,當長大到一定程度,由于晶內存在大量的析出物,對晶界有釘扎作用,限制了晶粒的長大,因此剛開始晶粒長大比較緩慢;當溫度持續升高達到1 080℃,一方面組織中析出物基本完全溶解,析出物對晶界的釘扎作用減弱;另一方面隨著的溫度的升高,元素活度增大,原子擴散劇烈,從而使晶粒長大速度明顯加快。

圖5 不同溫度對S32168不銹鋼管晶粒尺寸的影響

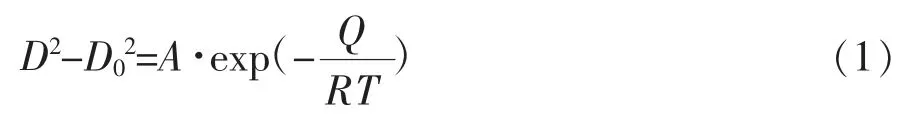

因此,溫度對S32168不銹鋼晶粒尺寸的影響較大,該過程用奧氏體晶粒長大模型來描述[18],即:

式中D——某溫度下的平均晶粒尺寸,μm;

D0——原始晶粒尺寸,μm;

A——因子;

Q——晶粒長大激活能,kJ/mol;

R——氣體常數,J/(mol·K),取8.314;

T——固溶溫度,K。

由于初始晶粒很小,D02<<D2,公式(1)簡化后再對兩邊同時取對數,則有。令A′=A1/2,則有:

將lnD與10 000/T進行線性擬合,擬合結果如圖6所示。

圖6 溫度與晶粒尺寸的關系

由圖6可知,相關系數的平方Rb2=97.84%,均接近于1,擬合程度較高。

圖6所示擬合曲線的擬合方程為:

根據公式(2)~(3)可計算出S32168不銹鋼管在溫度為1 040~1 120℃、保溫5 min時晶粒長大的激活能Q為563.49 kJ/mol。溫度升高,一方面原子擴散劇烈,晶粒長大速度快;另一方面,一些碳氮化物析出相溶解到基體中,對原子的釘扎作用減小,原子擴散阻力減弱,晶粒長大速度加快。

2.4 固溶處理溫度對合金力學性能的影響

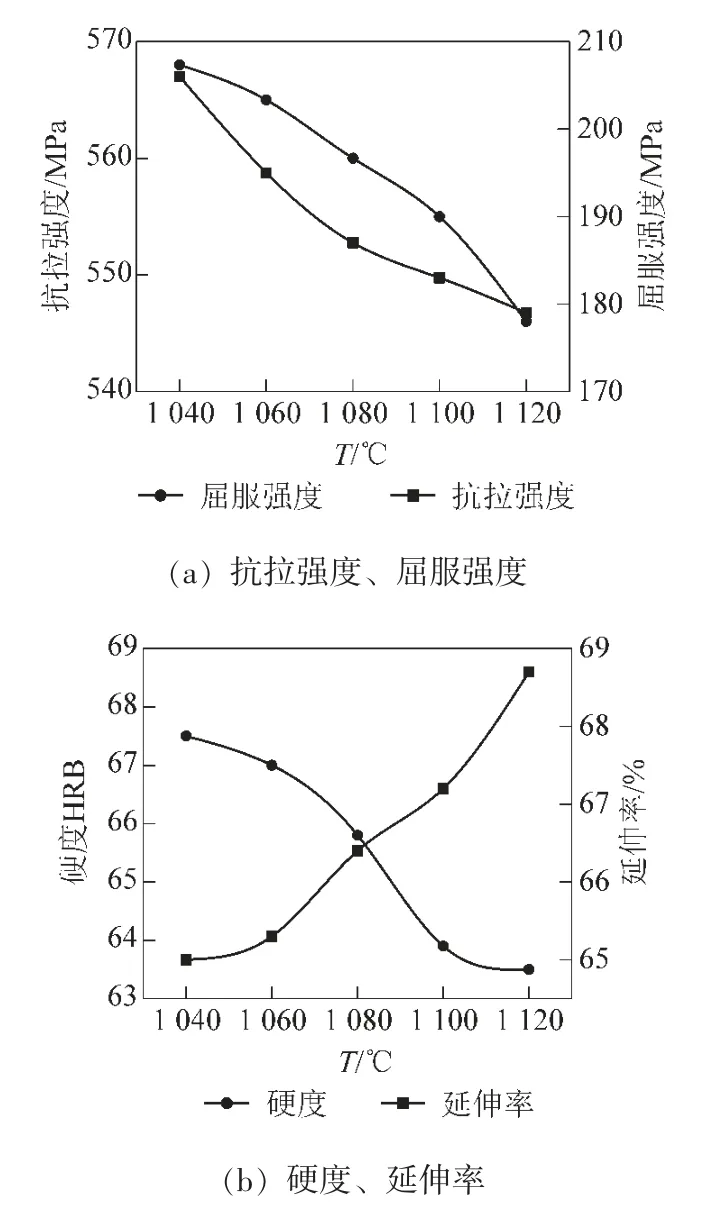

不同固溶處理溫度下合金的室溫力學性能如圖7所示。隨著固溶處理溫度的升高,抗拉強度和屈服強度逐漸降低,分別從568 MPa下降到546 MPa,206 MPa下降到179 MPa,如圖7(a)所示,這是因為隨著溫度的升高,一方面原子活性增加,組織發生再結晶長大越徹底,細晶強化作用減弱;另一方面,析出相固溶到基體中,彌散強化減弱。因此,在外力作用下,位錯運動阻力減小,不銹鋼強度下降。從圖7(b)中可以看出,隨著溫度的升高,S32168不銹鋼的硬度也逐漸下降,由67.5 HRB下降到了63.5 HRB,而延伸率逐漸升高,從65.0%升高到68.7%,這是因為隨著溫度的升高,存在基體中殘余能減小,位錯密度降低,而且碳氮化物逐漸溶解對基體釘扎作用減小,因此硬度逐漸下降,塑性逐漸升高。

圖7 不同溫度對S32168不銹鋼管力學性能的影響

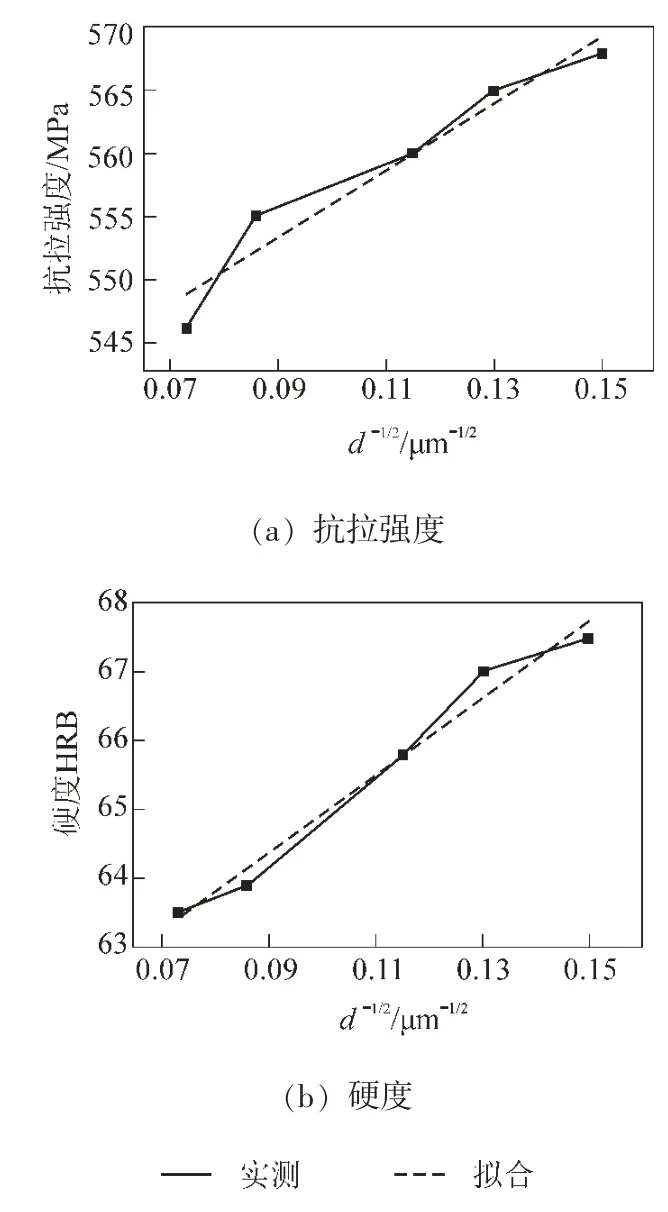

把S32168不銹鋼管的平均晶粒尺寸與抗拉強度、硬度進行擬合,如圖8所示,發現不銹鋼強度、硬度與平均晶粒尺寸平方根倒數成線性關系,且符合Hall-Petch關系式。說明影響S32168不銹鋼力學性能的主要因素是晶粒尺寸,該不銹鋼的強化機制主要為細晶強化。

圖8 晶粒尺寸與S32168不銹鋼管力學性能的關系

綜上可知,S32168不銹鋼管隨著固溶處理溫度的升高,晶粒尺寸和延伸率逐漸增大,強度和硬度逐漸減小。在溫度為1 080℃時,晶粒已快速長大,析出物已基本回溶,此時的硬度與延伸率達到平衡,強度適中,滿足GB 13296—2013標準要求,該溫度下材料綜合性能最佳;因此,S32168不銹鋼管的最佳固溶處理溫度為1 080℃。

2.5 固溶處理溫度對不銹鋼斷口形貌的影響

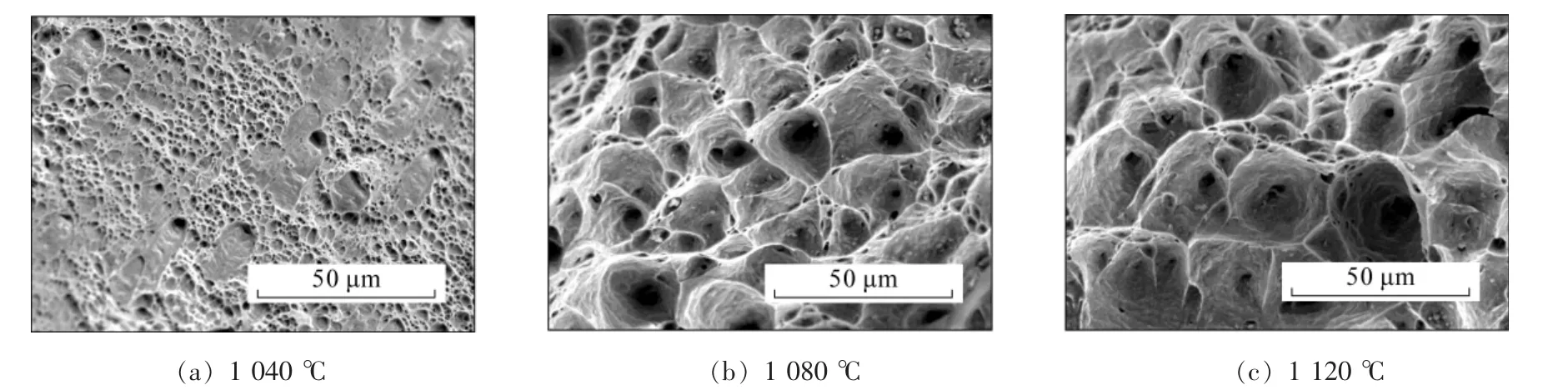

圖9所示為冷變形量為70.51%時S32168不銹鋼管在不同溫度下的斷口形貌。可以看出,隨著溫度的升高,斷口處的韌窩數量增加,深度也增大。在溫度為1 040℃時,觀察到斷口處存在數量少、深度較淺的韌窩,是準解理斷裂的特征,如圖9(a)所示。當溫度升高到1 080℃,斷口處的韌窩大,分布均勻,呈現韌窩斷裂特征,如圖9(b)所示。當溫度高于1 080℃時,晶粒持續長大,所形成的韌窩更大,材料塑性更優。說明冷變形后的S32168不銹鋼隨著固溶溫度的升高,晶粒再結晶、長大越來越充分,析出物也逐漸回溶到基體中,位錯移動阻力減小,因此固溶處理后試樣的塑性指標急劇升高,斷口形貌特征逐漸由脆性斷裂向韌性斷裂轉變。

圖9 不同溫度下S32168不銹鋼管拉伸斷口形貌

3 結 論

(1)冷軋S32168不銹鋼管在不同溫度固溶處理后,組織基本為等軸晶,且存在退火孿晶。

(2)1 040~1 120℃時,S32168不銹鋼管晶粒長大激活能為563.49 kJ/mol;晶粒長大與析出物回溶有密切關系,溫度為1 080℃時晶粒長大迅速,析出物也基本回溶到基體中。

(3)S32168不銹鋼管的晶粒尺寸與室溫力學性能的關系符合Hall-Petch關系式,強化機制主要為細晶強化,最佳固溶處理溫度為1 080℃。隨著溫度的升高,斷口形貌發生變化,從脆性斷裂逐漸演變為韌性斷裂。