三輥連軋管機軋制力曲線調整方法和事故曲線分析

考 然,高和平,林 震,溫 博,段國清

(內蒙古包鋼鋼聯股份有限公司鋼管公司,內蒙古 包頭 014010)

軋制力是進行軋管機工具設計、設備和電氣選型的主要依據之一,同時也是制定工藝制度、調整軋管機以及充分合理利用設備的重要參數[1-3]。軋制力隨著軋件的咬入,從0迅速增大,穩定軋制時基本恒定,到軋件離開軋輥時,軋制力迅速降低。

三輥連軋管機較二輥連軋管機單輥軋制力小,平均軋制壓力低,這就使得軋輥、芯棒磨損減少,工具消耗降低;同時,較低的平均單位軋制壓力使得軋管機能在較低的溫度下軋制,進一步使得控制軋制等工藝成為可能。軋制力曲線可通過安裝在每個軋輥伺服缸內的壓力變送器測得,再通過信號轉換形成軋制力曲線[4]。這里以6機架三輥連軋管機為例,介紹在更換1套新的連軋輥后,通過分析軋制力曲線對軋管機孔型和轉速進行調整,最終軋制出幾何尺寸合格的鋼管;另外介紹兩種典型的工藝事故下的軋制力曲線,通過這些曲線的特征判斷出事故原因。

1 換輥后軋制力曲線的調整方法

1.1 軋制第1支鋼管

更換1套新的連軋輥后,軋制第1支鋼管時可能發生的情況是第1架軋管機咬入毛管困難;各架軋管機的堆鋼或拉鋼情況不確定,易發生堆鋼或軋斷事故。軋制薄壁鋼管,連軋出口壁厚小于5 mm(或是鋼管外徑和壁厚的比值大于30),這種情況下毛管容易咬入,但是各機架軋管機軋制力較高,易發生軋斷、堆鋼等事故;軋制中厚壁鋼管,連軋出口壁厚大于10 mm(或是鋼管外徑和壁厚的比值小于20),這種情況下毛管咬入困難,各架軋管機軋制力較小。為了保證換輥后順利地軋制第1支鋼管,裝輥前可以用角磨機將第1機架軋輥表面打磨粗糙;并且空軋1支毛管,燒掉軋輥表面的多余的甘油,提高軋輥表面溫度,增加軋輥表面的摩擦因數,另外可以適當將軋輥孔型擴大一些。如果換輥后軋制的是薄壁鋼管,第1架軋管機孔型直徑增大0.3~0.5 mm,相應的電機轉速降低5~10 r/min;第2架到第4架軋管機孔型直徑增大0.2~0.3 mm;第5架和第6架軋管機孔型直徑增大0.5~1.0 mm。最后兩機架孔型直徑增大得較多是因為這兩架軋管機伺服缸設計得小,軋制力報警值設置得低,容易發生軋制力報警導致的停車,依照這個范圍調整后開軋的第1支鋼管軋制力曲線一般情形如圖1所示。

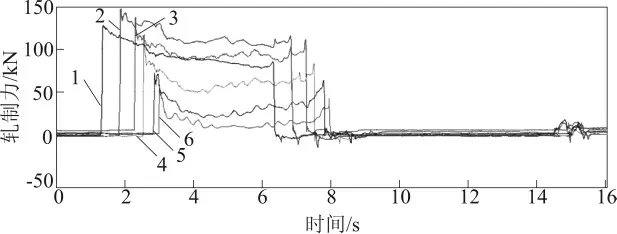

圖1 換輥后第1支鋼管軋制力曲線

換輥后的第1支鋼管軋制力曲線特征類似于圖1,各架軋管機軋制力曲線低于給定值,各機架軋制力曲線呈現較明顯的拉鋼狀態,這就是三輥軋管機優于二輥軋管機的方面,當孔型沒有完全充滿,即便拉鋼很嚴重也不會輕易地將鋼管拉斷,因為三輥連軋管機軋輥槽底與側壁的速度差值小于二輥軋管機。如果換輥后開軋時對應的是中厚壁鋼管,為了軋管機順利地將毛管咬入,調整的主要區別是將第1架軋管機的孔型直徑增大1~2 mm,對應地將第1架軋管機的電機轉速降低20~30 r/min,其他軋管機孔型調整值不變,這樣軋制的第1支鋼管軋制力曲線形態也和薄壁鋼管的相似。

1.2 孔型調整優先原則

當第1支鋼管順利通過后,根據軋制力曲線的數值與數學模型計算的軋制力值進行對比分析,并且結合鋼管的實際長度與要求長度的差值調整各架軋管機孔型直徑和軋管機轉速,但是采取的是優先調整孔型直徑原則,即軋管機軋制力低于計算軋制力,鋼管長度達不到要求時;優先選擇減小軋管機孔型直徑,直到軋制力曲線反應的數值接近于計算值,鋼管長度滿足要求;再通過調整軋管機轉速將軋制力曲線調平,這種調整思路稱為“孔型調整優先原則”。究其原因,孔型設計時是不需要修正孔型直徑和軋輥轉速就能軋制出幾何尺寸符合要求的鋼管,孔型直徑的修正值是為了彌補軋管機在帶載荷時軋輥產生的彎曲力矩和軋件變形中的彈性變形部分,而調整轉速是為了彌補由于重新調整孔型直徑后產生的金屬秒流量不匹配的問題。

現在以某廠6機架三輥連軋管機軋制的規格Φ89 mm×4 mm,材質20鋼,連軋出口壁厚3.8 mm,芯棒直徑127.2 mm,軋制的第1支鋼管的軋制力和數學模型計算的軋制力為例,分析調整軋管機孔型直徑和轉速方式,直至軋制力曲線分配合理,鋼管長度達到要求的調整過程。第1支鋼管實際軋制力和計算軋制力見表1。

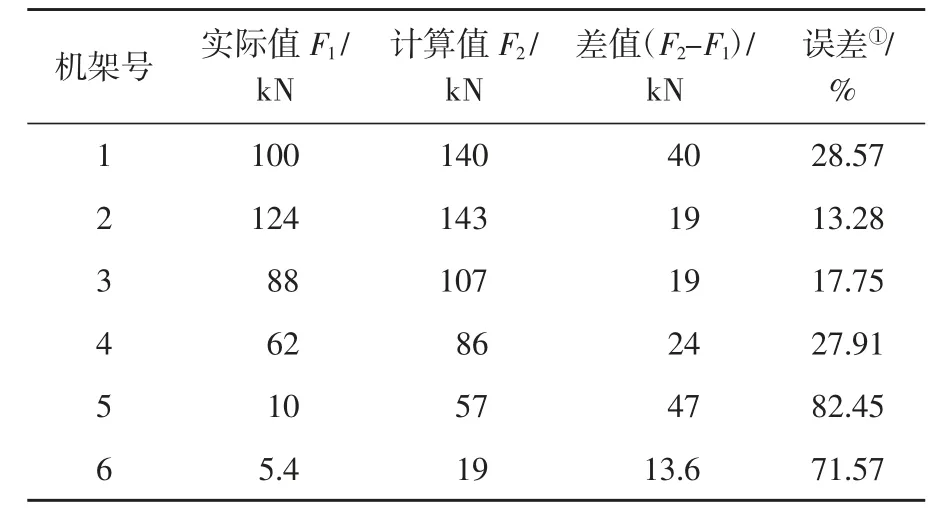

表1 第1支鋼管實際軋制力和計算軋制力

通過表1分析得出實際軋制力低于計算軋制力值,各機架實際軋制力與計算軋制力的差值不一致。軋制該規格時出脫管機的荒管長度短于要求值1.2 m,反推出脫管機軋制的鋼管壁厚4.1 mm(對于同一系列,出脫管機的荒管外徑是一個定值,對于這里提到的外徑是127 mm),所以連軋對應的壁厚為3.95 mm,數學模型設定的連軋管機出口壁厚是3.8 mm,最后一個機架軋輥孔型直徑需要減小0.3 mm,孔型直徑減小值是壁厚減小值的2倍。綜合軋制力差值和連軋出口鋼管長度對于6機架軋管機孔型做出如下調整(以下各機架孔型的調整值是在修正值為0的基礎上進行調整)。

(1)第1架和第2架軋管機:第1架軋管機孔型直徑減小0.8 mm,第2架軋管機孔型減小0.6 mm,同時第1機架轉速降低5~10 r/min。因為第6架軋管機孔型直徑需要減小0.3 mm,一般前兩個機架軋管機孔型直徑減小值是最后機架的2倍,第1架軋管機實際軋制力較計算軋制力低得多,所以第1機架孔型調整得多些。

(2)第3架和第4架軋管機:第3架軋管機孔型直徑減小0.45 mm,第4機架減小0.5 mm。第3機架和第4機架孔型直徑減小值是第6機架的1.5倍。第4架軋管機實際軋制力較計算軋制力低得多,所以孔型調整得多些。

(3)第5架和第6架軋管機:第5架軋管機孔型直徑減小0.4 mm,第6架軋管機孔型直徑減小0.3 mm。

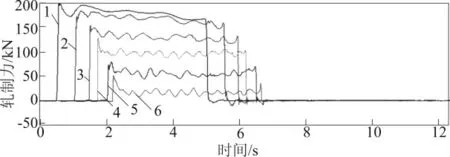

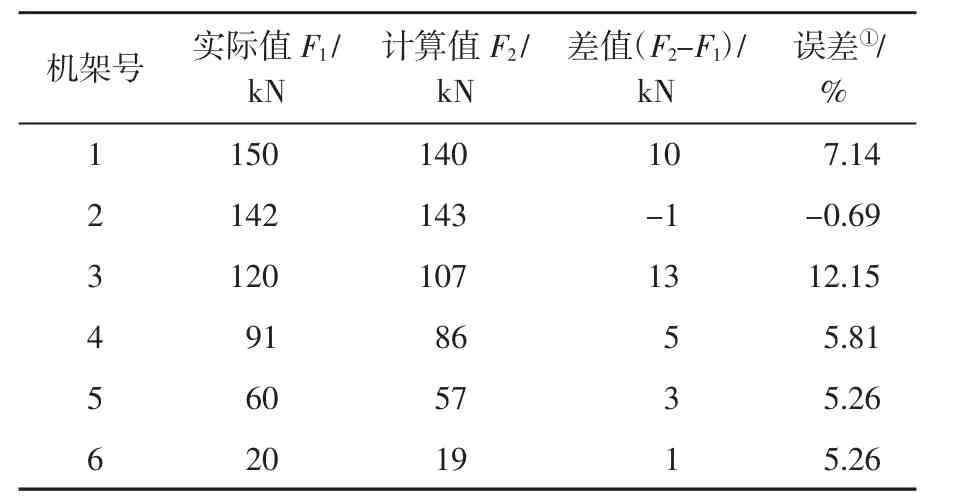

依照此方法修正各架軋管機孔型直徑并且配合一定的轉速調整,一般調整2~3支鋼管,成品管長度就可達到設定要求,壁厚均勻性達到最佳,軋制力曲線也逐步平直,達到要求的軋制力曲線形態(圖2),軋制分配合理后的實際軋制力和數學模型計算軋制力見表2。

圖2 合理分配后的軋制力曲線

表2 合理分配后的實際軋制力和計算軋制力

1.3 小 結

(1)新換1套軋輥后調整孔型依照“三步調整法”:第一步,第1支鋼管保證順利過鋼;第二步,對比分析第1支鋼管的實際軋制力和計算軋制力,并且依據鋼管軋制長度,制定調整方案,逐步調平軋制力曲線,鋼管長度接近要求,改善鋼管壁厚均勻性;第三步,根據曲線堆、拉鋼情況微調轉速,微調孔型直徑,保證實際軋制力接近數學模型計算的軋制力(整體略高于計算值,或略低于計算值);保證鋼管長度達到要求。實際軋制力和計算軋制力的偏差是由于毛管幾何尺寸和溫度參數與數學模型設定的參數存在偏差所致。

(2)軋制力曲線調整時遵循的原則為孔型調整優先,轉速調整為輔。

(3)三輥連軋管機區別于二輥連軋管機,三輥連軋管機調整軋制力曲線微拉鋼不會造成拉凹或拉斷,二輥連軋管機由于軋輥槽底與側壁速度差值大導致二輥連軋管機拉鋼曲線容易造成鋼管拉斷[5-16]。

2 事故曲線分析

2.1 連軋管機芯棒與荒管脫不開

連軋管機軋制完成后,脫管機不能將芯棒和荒管(經過連軋管機軋過的鋼管稱為荒管)分開,導致芯棒回退時將荒管帶回,這種工藝事故稱為“不脫棒”,“不脫棒”事故都發生在機組軋制極薄壁鋼管時,軋制中厚壁鋼管一般不會發生該工藝事故。連軋管機的最后一機架軋管機拋鋼后,荒管前進的動力完全依靠脫管機提供,同時芯棒開始返回到起始位置,荒管和芯棒的運動方向恰好相反,這樣就能夠使荒管和芯棒脫離開,但是當脫管機給荒管的拉力不足以使芯棒和荒管脫開就會發生“不脫棒”的情況。

產生“不脫棒”事故的原因概括為以下幾方面:

(1)出連軋管機的荒管壁厚過薄,鋼管溫降大,金屬收縮量大,導致荒管內表面與芯棒沒有間隙,造成脫棒困難。

(2)脫管機減徑率偏小,導致脫管機的曳入力不夠。

(3)限動齒條位置和速度控制與軋管機配合不合理。最后一個機架軋管機沒有拋鋼時,限動齒條速度由限動速度降低到0,經過一個0.5 s左右的延時或是沒有延時限動齒條開始返回,這樣就易發生芯棒將荒管帶回的事故。

(4)軋輥冷卻水噴嘴設計不合理,水嘴傘面小,水量集中噴射到荒管的某一條生產線上。

(5)芯棒表面的石墨潤滑不理想,石墨潤滑層不均勻,芯棒潤滑前溫度過高,石墨在芯棒表面起氣泡;潤滑前溫度過低,石墨不能及時干燥而刮掉,起不到降低芯棒和鋼管內表面摩擦力的作用。

不脫棒事故的解決措施如下:

(1)盡量提高荒管的開軋溫度,即提高連軋開軋前的毛管溫度;在保證軋輥冷卻效果的前提下控制軋輥冷卻水;提高連軋管機的軋制速度,縮短軋制時間,減小溫降。

(2)增加脫管機的減徑量,提高脫管機的曳入力。

(3)改造芯棒,根據最后一機架軋管機拋鋼后芯棒與荒管接觸的長度,將該段長度設計成錐形,這種方法對于軋制極薄壁鋼管產生的“不脫棒”問題特別有效。

(4)限動齒條的工藝行程滿足要求,保證最后一機架軋管機拋鋼后限動齒條再從限動速度開始減速到停止。

(5)保證芯棒表面的潤滑效果。

2.2 軋輥斷裂事故曲線

軋鋼過程中如果某架軋管機的軋輥出現斷裂或碎輥,則軋鋼不能順利進行,發生的情況也是多樣的,有可能直接堆鋼,也有可能軋制力曲線波動比較大勉強能完成軋制。

對于斷輥的軋制力曲線,軋制過程中某架軋管機軋制力曲線突然出現異常波動,后方軋管機曲線也隨之出現類似不同程度的波動,這種波動沒有規律,斷輥機架軋制力在某一位置突然下降,該架后面的機架軋制力會出現驟然上升趨勢。軋制力曲線出現這些特征是由于事故機架的孔型不完整,通過該機架的金屬體積和形狀不受該機架孔型控制,以不規則形狀進入到后方機架的孔型內,造成后方機架的軋制力出現波動及升高現象。

2.3 “軋輥打滑”導致的鋼管軋斷

連軋管機軋斷鋼管產生的主要原因有調整參數錯誤造成金屬秒流量明顯不匹配;機械設備故障造成軋制中斷;軋輥斷裂;軋輥表面由于黏氧化鐵皮造成摩擦因數降低(軋輥打滑),導致金屬的秒流量平衡被破壞,金屬不能正常通過該架軋管機造成鋼管拉斷。

某機架軋輥表面黏氧化鐵皮,輥面摩擦因數降低,導致金屬不能順利通過該孔型,金屬秒流量平衡被破壞,打滑的機架出現嚴重的堆鋼情況,后方的機架出現不同程度的拉鋼情況,拉鋼曲線反映出機架間存在張力,當這種張力達到一定程度鋼管被拉斷。另外某架軋管機受力過大,該機架軋輥輥面磨損的較其他軋管機嚴重也會發生“軋輥打滑”事故。