連續重整裝置實時優化解決方案

謝勇勇(中海石油寧波大榭石化有限公司,浙江 寧波 315812)

0 引言

2018年大榭石化連續重整裝置與浙江中控軟件技術有限公司合作,運用實時優化技術,根據連續重整工藝特點,實施實時優化項目,耦合APC控制系統,提高裝置運行水平,消除生產瓶頸,進一步挖潛增效提升裝置芳烴收率和經濟效益[1]。

1 實時優化技術介紹

實時優化(real-time optimization,RTO)技術是全流程優化控制技術發展到現階段最先進的優化技術,其把最優化技術應用于化工生產過程控制,在滿足各項生產技術指標的要求下,自動尋求使目標函數達到最優的一組操作參數,對工藝參數進行最佳設定,并在線下發給APC(先進控制)使整個生產系統運行并維持在最優狀態。

RTO系統以生產效益最大化、全局最優為目標,結合實際運行數據及操作條件等信息進行優化計算。整個RTO系統從取數到優化計算,再到輸出外部目標值供APC執行,全流程閉環運行,無需人工干預。APC系統會持續按照RTO系統優化計算所得的指定目標進行控制,不斷將裝置調整到當前工況下的最優操作點。

2 連續重整裝置實時優化解決方案

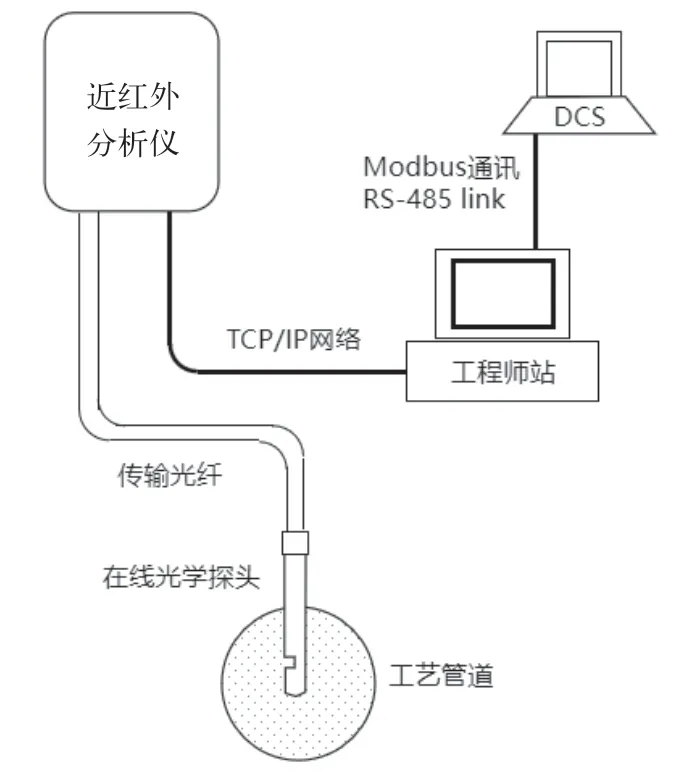

大榭石化連續重整裝置實時優化解決方案的系統架構如圖1所示。

圖1 連續重整裝置RTO系統架構

大榭石化連續重整裝置RTO系統以裝置工藝實時數據及在線近紅外分析數據為基礎,在實時優化平臺內完成優化計算,優化計算結果下發給APC,通過APC的執行實現裝置優化目標。

2.1 實時優化平臺

實時優化平臺是連續重整裝置實時優化解決方案的核心。大榭石化連續重整裝置實時優化平臺的技術架構如圖2所示,分為底層數據處理和上層業務應用。

數據接口采用的中控標準數據服務(Supcon-Std Data Service)是浙江中控自主開發的支持實時數據庫訪問的接口,目前支持浙江中控自主開發的ISYS實時數據庫以及第三方的PI、PHD和IP21等實時數據庫。通過調用封裝的中控標準數據服務接口,實現對實時數據庫數據進行采集和寫入,即實現與DCS的數據通訊。

實時優化平臺的核心是連續重整機理模型、優化模型及穩態檢測算法。大榭石化連續重整裝置機理模型,包含預加氫單元、重整反應及再接觸單元、重整分餾單元。重整反應模型采用35集總模型,包括5個烷烴異構反應、6個烷烴脫氫環化反應、5個環烷烴異構化反應、6個環烷烴脫氫(芳構化)反應、9個芳烴脫烷基(氫解)反應、40個烷烴加氫裂化反應,總計71個反應。

優化模型以提高裝置經濟效益為目標,以提高重整反應溫度、優化進料組成、調整分餾塔操作為優化變量,采用SQP優化算法進行優化求解。裝置經濟效益如公式(1)所示,以各產品流量與價格的乘積之和所得金額扣除同樣方式計算的原料及公用工程金額。計算經濟效益用到的原料、產品及公用工程的價格體系如表1所示。優化模型采用的優化變量見表2所示,通過優化預加氫分餾塔操作,提高重整進料初餾點,優化進料組成;通過提高重整反應溫度,增加芳烴轉化率[2-3];在保證產品質量的前提下,調整脫戊烷塔、C4/C5分餾塔操作,降低塔能耗。

表1 價格體系 單位:元/噸

表2 重整裝置優化變量

圖2 連續重整裝置RTO系統架構

在實時優化(RTO)過程中,優化模型只有在裝置達到穩態的前提下,對優化計算結果下放給APC才有實際意義。大榭石化連續重整裝置實時優化平臺采用的穩態檢測算法為啟發法(Heuristic),通過比較過程變量濾波前后的差異和允許變化限度來確定過程是否處于穩態。

RTO平臺中需要建立與連續重整裝置DCS位號相對應的位號,以實現與實時數據庫數據(即DCS位號數據)的交互;還需建立裝置DCS位號與重整模型變量之間的映射關系,以實現裝置數據與模型間的交互。這個過程稱為數據組態,數據組態分為兩部分:RTO與DCS間的位號組態、RTO與重整模型變量間的位號組態,最終實現重整模型與DCS間的數據通訊,如圖3所示。

圖3 數據組態

首先,建立SSRTO與DCS間的位號數據通訊,SSRTO中需要建立的位號類型有:一次位號、二次位號、自定義位號。一次位號指需要用到的DCS中的位號,如:重整進料流量、重整反應器入口溫度、重整汽油流量等,包含新增的近紅外位號;二次位號指DCS中不存在的,但可以通過DCS位號的簡單組合計算得到的,如:芳烴收率、芳潛等;自定義位號指DCS中不存在的,且無法通過DCS位號的簡單組合計算得到的,如:價格位號、優化變量步長位號等。

其次,對RTO中建立的位號進行平均值處理,即建立對應的平均值位號。由于裝置波動、儀表測量等原因,DCS位號(瞬時)值具有震蕩、波動趨勢,無法代表裝置真實運行狀況,因此進行平均值處理,取一段時間內的平均值。

最后,建立RTO平均值位號或其他位號與重整模型變量間的數據通訊,即位號變量映。

2.2 實時優化平臺服務器部署

實時優化平臺部署在單獨的RTO服務器上,RTO服務器與OPC服務器、APC服務器的網絡部署,如圖4所示。這種部署方式能夠避免RTO和APC的直接接觸,并可在線完成RTO服務器的部署,無需切斷APC服務器與OPC服務器的連接。

圖4 RTO服務器網絡部署圖

RTO服務器上同時部署數據庫軟件APC-isys,APC-isys從OPC服務器獲取數據,供實時優化平臺使用;實時優化平臺的優化結果通過APC-isys通訊至OPC服務器,進而控制APC。APC-isys中配置與OPC服務器相同的位號,包含裝置位號、近紅外位號等。

2.3 在線近紅外分析儀

在線近紅外分析儀為實時優化平臺提供分鐘頻率的裝置原料及產品分析數據,是實時優化平臺進行優化計算的基礎。基于重整機理模型的要求,在線近紅外分析儀分析流股包括預加氫進料、重整進料及重整汽油,具體分析項目包括:餾程、密度、C2-C10的PNA族組成,如表3所示。

表3 在線近紅外分析儀分析流股及分析項目表

采用的在線近紅外分析儀為德國 BRUKER 在線傅立葉變換近紅外光譜分析儀,型號為MATRIX-F。近紅外光纖和探頭通過法蘭密封連接到管線中,近紅外探頭插入到管線中進行光譜采集;近紅外分析儀通過多模通訊光纜與主控制室的控制計算機(工程師站)連接實現分析控制,主控制室的控制計算機將近紅外分析結果通過RS485通訊接口以Modbus協議方式將數據傳輸到連續重整裝置DCS控制系統。在線近紅外分析檢測系統與優化控制系統通訊原理圖如圖5所示。

圖5 在線近紅外分析檢測系統通訊原理圖

在線近紅外分析儀是二次分析工具,需采用化驗室分析數據進行校準,建立在線近紅外分析模型。在線近紅外分析儀的模型校準及更新方法如下:

(1)化驗室采樣分析,時間間隔為8 h,并詳細記錄采樣時間,樣品數量不小于200組;

(2)采用化驗室分析結果及對應時間的在線近紅外分析儀分析譜圖,使用偏最小二乘法建立在線近紅外分析光譜與化驗室分析結果間的數學關系,即在線近紅外分析儀模型;

(3)定期比較化驗室分析數據與在線近紅外分析儀分析結果的偏差,如偏差較大(相對偏差大于3%或絕對偏差大于0.5%),則按照步驟(2)進行在線近紅外分析儀模型的更新。

2.4 實時優化平臺與APC的聯動

RTO與APC的聯動以安全為前提和首要目標,聯動方案充分考慮RTO的各種突發狀況,從RTO層面及APC層面進行安全設計,從數據穩定性、優化結果可靠性、聯動切除的方便性等進行設計。

RTO與APC的聯動存在可能引起不安全的因素有:(1)RTO優化輸出操作條件與裝置當前操作條件相比變化大,通過APC執行后引起裝置波動大;(2)RTO長時間未進行優化計算致使優化輸出保持長時間不變,與裝置當前運行狀態不符;(3)RTO異常,停止服務。

為避免上述情況發生,或者在上述情況發生后不對裝置正常操作造成影響,設計了RTO與APC的安全聯動及無擾切換邏輯,如圖6所示。當RTO的輸出滿足RTO運行狀態、且RTO開關及APC開關為開時,APC被控變量設定值接收RTO輸出值,進入RTO與APC聯動模式;否則,APC被控變量設定值由操作人員手動設定,回歸APC單獨運行模式。

圖6 RTO與APC的聯動及無擾切換機制

3 連續重整裝置實時優化解決方案效果

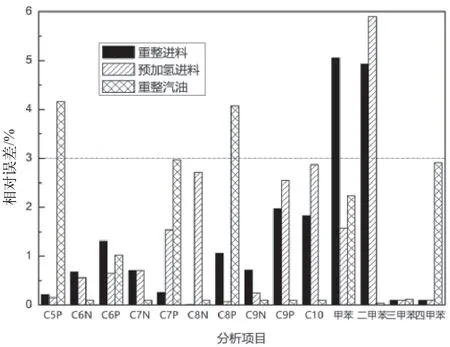

經校準后,在線近紅外分析儀分析結果與化驗室采樣分析結果相對偏差基本控制在3%以內,如圖7所示,分析精度較高,滿足實時優化平臺要求。重整汽油C5P、C8P,重整進料二甲苯,預加氫進料二甲苯,由于含量較低(0.5%、0.8%、1.6%、2.2%、2.5%),雖然相對偏差較大(大于3%),但絕對偏差較小(小于0.5%),滿足分析儀精度要求。

圖7 在線近紅外分析儀分析結果相對偏差

大榭石化連續重整裝置實時優化實施后,選取2020年10月16—25日投用前后的裝置運行結果進行分析,系統總體投用率85%,RTO運行穩定,與APC的聯動安全、執行到位,芳烴收率平均值由投用前75.0%提升到75.31%;按照2.1章節的公式(1)計算,提升裝置經濟效益約1 683元/小時,投用效果明顯。

圖8 RTO閉環投用前后芳烴收率和經濟效益變化

4 結語

大榭石化連續重整裝置實時優化解決方案以實時優化平臺(RTO)為核心,通過安裝在線近紅外分析儀、部署RTO服務器、設計并實施RTO與APC聯動方案,實現了實時優化(RTO)在連續重整裝置上的成功應用。經標定,RTO投用后,裝置芳烴收率提高0.31%,經濟效益提高1 683元/小時,效果顯著。