空調陶瓷PTC電加熱器電氣擊穿問題分析

楊會敏 劉光有 鄧展威

(珠海格力電器股份有限公司 珠海 519070)

引言

目前空調器在環境溫度較低情況下,單純采用熱泵系統進行制熱效果相對一般,無法滿足用戶快速制熱的使用需求,因此,國內各大空調廠商都配置電加熱器以輔助提升制熱量。因以BaTiO3半導體陶瓷PTC作為發熱元件的加熱器換熱效率高、自動恒溫、安全性高等特點[1],使得陶瓷PTC電加熱器在空調行業中得到廣泛推廣應用。

家用空調使用年限一般比較長,所以空調的電氣安全設計就必須要接受嚴峻的挑戰,而電加熱器作為發熱部件,其安全性設計、可靠性設計則尤為重要。

某空調品牌家用空調年銷量達到3 000萬套,市場保有量更是超過2億套,其中至少有1.5 億套冷暖機型搭載陶瓷PTC電加熱器。在如此巨大市場體量之下,因使用環境惡劣、產品老化等情況下,售后反饋有部分機型陶瓷PTC電加熱器損壞,比較典型的即為電加熱器電氣擊穿,表現在管體穿孔、炸開或內部破裂等。本文針對此問題對陶瓷PTC電加熱器進行結構剖析和故障失效模擬驗證,并根據結果制定產品質量改善方案。

1 陶瓷PTC加熱器材料組成及作用

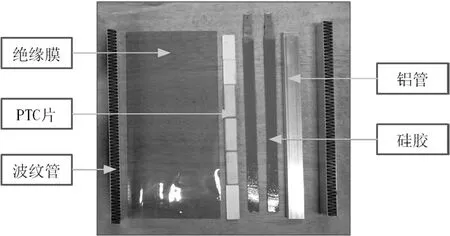

陶瓷PTC電加熱器主要由波紋管、鋁條和鋁管組件構成,關鍵組成部分拆解如圖1示意。波紋管是通過鋁材波紋片形式折疊成管狀體,高表面積用于快速將內部熱量散發。鋁管用于傳熱并固定內部發熱芯體作用。核心部分鋁管組件用于發熱,由PTC發熱片、電極條、絕緣膜等組成[2]。PTC熱敏電阻發熱片是以鈦酸鋇為基材,摻雜其它多晶陶瓷材料制成。兩組電極條作為零火電極給PTC發熱片供電。絕緣膜用于包裹PTC加熱片和電極條,通過多圈環繞方式形成絕緣效果,避免內部帶電的電極片和發熱片導電至外部金屬鋁管和波紋管等。

圖1 陶瓷PTC電加熱器組成

除以上發熱管主體部分外,完整的PTC電加熱器還有配套安裝基座、溫控部件和電源線等。

2 背景及關鍵失效點鎖定

2.1 售后反饋統計

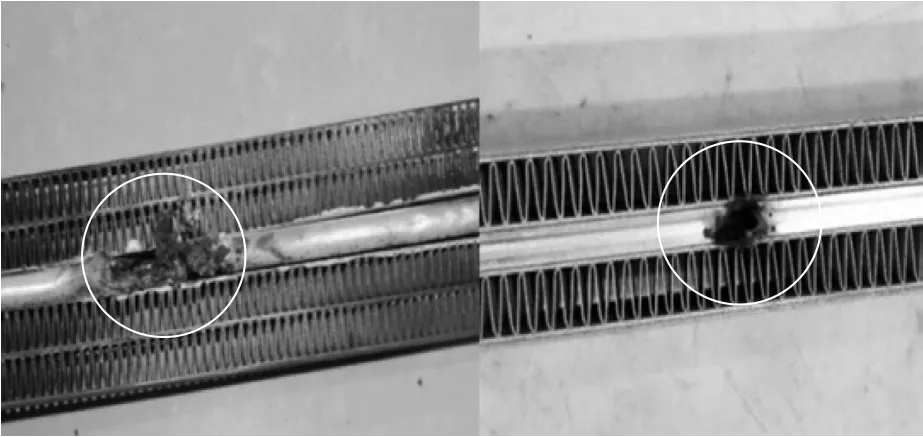

從售后返回數據了解,近六年每年都有多單關于陶瓷PTC電加熱管電氣擊穿問題,從外觀來看,售后炸管故障件主要表現為鋁管處有明顯炸裂孔洞,如圖2所示。

圖2 電加熱管電氣擊穿樣件外觀

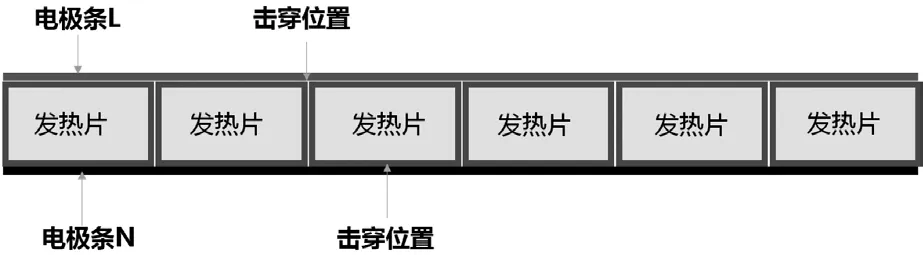

圖3為簡易模擬內部結構并對擊穿位置進行示意。

圖3 內部結構擊穿位置示意圖

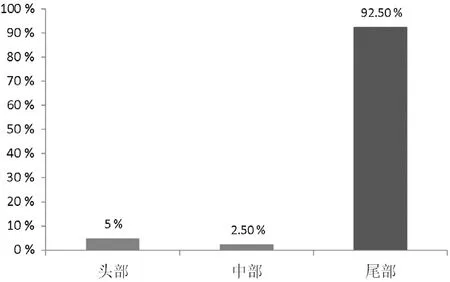

將售后返回的故障件進行歸攏,并按故障件電氣擊穿位置統計發現,其中絕大部分故障位置在電加熱器的尾部,如圖4所示。

圖4 故障位置分布情況

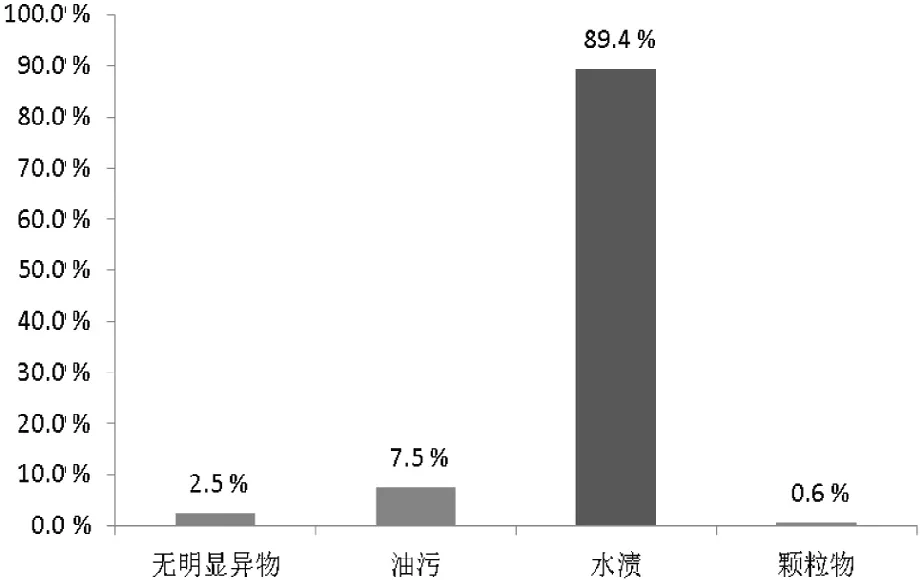

進一步通過實物解剖,發現89.4 %的故障件具有水垢水漬,具體異物分布比例見圖5。

圖5 內部異物情況分布

通過以上對故障件的客觀現象進行統計總結,基本可以假設故障規律:

1)空調在夏季比較潮濕的情況下長期工作,制冷模式內機換熱器周邊會產生大量凝露水,電加熱器安裝在蒸發器腔內,其管體中也會積累不少的凝露水。

2)管體本體可能由于長期老化、故障破壞、出廠質量受控不良等原因導致密封性能下降,冷凝水或水汽通過管體密封不良處進入管體內部。

3)水液進入管體集中在尾部陶瓷發熱片之間并無法排除,在長時間累積之下,管體內部積累的冷凝水形成水漬、水垢等,由于水漬、水垢等加速腐蝕PTC發熱片,或水漬、水垢滲透至發熱片之間的空隙,從而使上、下電極條零火線安全距離降低。

4)當電加熱器經歷多個夏季的運轉,進入冬天切換為制熱模式時,由于電加熱器工作自身電流較大,以及受到污染作用絕緣強度變低,最終導致電氣擊穿或炸管。

基于該思路,待進一步異常模擬復現,驗證電加熱器是否有防護不當情況導致內部管體進水以及內部進水后電氣擊穿失效風險。

2.2 異常模擬復現

為驗證水液是否會進入管體以及是否會造成管體電氣強度降低,我們通過極間耐壓測試方法用于評價。當零火端電極施加一定強度電壓后,耐壓電流使PTC 陶瓷元件迅速發熱,陶瓷片的內核迅速達到高溫,此時電極之間的陶瓷元件或絕緣空隙承受絕大部分電壓,熱量自內層傳向表層,而外表層仍處于較低溫度,即表面下層存在較大的溫度梯度,表面層經受較大的熱應力,微觀上會引起分層開裂,所以在相對比較薄弱的位置或絕緣不良位置容易耐壓擊穿[3]。

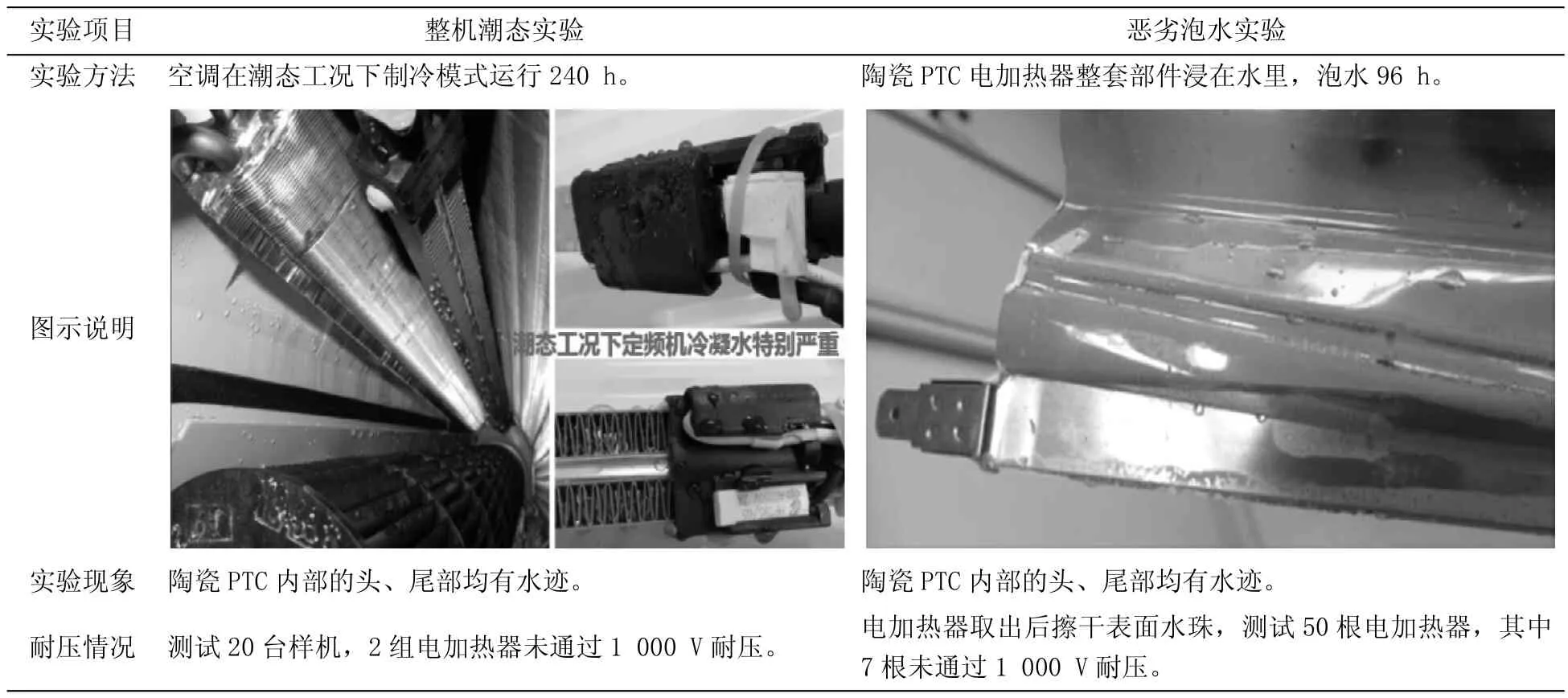

具體實驗方法,我們通過以下相對惡劣(常規家庭環境難以滿足該條件)的方案進行驗證,測試方法及結果見表1。

表1 實驗驗證項目及結果

通過以上試驗可以表面,電加熱器在積水比較嚴重的情況下確實存在內部進水問題,并且進水后零火線電氣強度降低,有此可以推測,在極端惡劣情況下管體內部浸水則存在零火線短路或擊穿的風險。

2.3 不良品核查

將上述測試失效的電加熱管管體進行縫隙測量以及拆解,對比未失效的樣品情況分析,失效的電加熱管頭部位置具有較為明顯的孔隙而且呈現不均勻狀態。所以可以獲得結論,水從頭部鋁管四角微孔進入,積聚尾部后從尾部絕緣膜封膠口部位滲入至電極片或電極片縫隙中,失效品微孔浸水位置如圖6所示。

圖6 故障品浸水微孔

安排專業人員到某電加熱廠商對生產環節進行調研,發現電加熱管尾部絕緣膜尺寸參差不齊,導致尾部絕緣膜封膠密封效果一致性較差,主要表現在絕緣膜未有效包裹電極片、電極片凸出于鋁條和絕緣膜包括層數不夠等[4]。

綜合以上論證分析,可以更加明確電加熱器電氣擊穿的機理,經分析需要滿足三個關鍵不良因素。其一,廠家生產電加熱器頭部灌膠位置密封不良,水液可以從微孔流入。其二,絕緣膜未合理包裹PTC電極片,從而水液可以進入內部。其三,水液形成的水漬等長期腐蝕PTC電極片,或滲透至電極片與電極片之間的縫隙,從而導致電氣強度降低。

3 改進措施

結合上述失效機理,常規思路解決方案是采用電加熱管頭尾全密封方式,但是評估分析,管口封死對PTC加熱片也會帶來不良的影響。由于PTC發熱片效應主要是晶界勢壘作用,晶界勢壘主要是陶瓷片生產燒結降溫過程中空氣的氧元素擴散到晶界內構成。如果管口采用絕緣膠完全密封,常規膠體在高溫下會揮發較多的還原性氣氛(有機溶劑等),堆積氣氛會奪取PTC陶瓷晶界上的氧離子,引起PTC效應下降電阻降低,從而耐壓性能下降[4],所以理論上也存在被擊穿風險。

為有效解決以上問題,經多方研討,最終確定采用以下方案進行可靠性優化:

1)電加熱器頭部支架位置采用熱縮套管對整體進行包裹,盡可能避免冷凝水在端口位置形成水液。

2)管體頭部、尾部均采用普通密封并且設計自然流通孔隙,保證即使有水液進入內部也可以自然流出,避免長期水液集聚在管體內部。

3)加強發熱片之間的灌封效果,使水汽不會滲透至縫隙。

通過整機240 h潮態試驗對更改后的電加熱器制品進行驗證,試驗后對電加熱器進行耐壓測試和解剖,發現30組測試樣品均可通過1 000 V耐壓,同時內部解剖也未發現內部有明顯的水珠。由此可以說明,該優化方案對進水造成電氣擊穿問題具有明顯的改善作用。

4 結論

通過總結售后關于PTC電加熱器電氣擊穿或炸管的現狀,以及由外而內進行驗證,部分電加熱管在高濕潮態情況下確實存在內部進水的風險,鎖定失效模式的關鍵點為管體內部長期進水因腐蝕導致絕緣性能下降。從而挖掘了上游供方在管體設計不合理、質量管控不足等失控點,進而找到有效改善的辦法以提高產品質量。