某水電站壓力管道高強鋼開孔封焊試驗及風險分析

趙 鵬,吳 疆,徐江濤

(中國電建集團華東勘測設計研究院有限公司,浙江 杭州 311122)

1 概 述

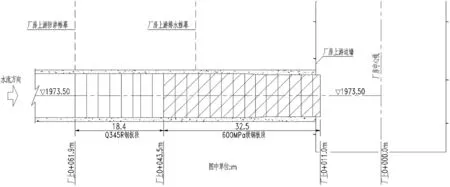

國內某水電站為Ⅰ等大(1)型工程,樞紐由混凝土雙曲拱壩、泄洪消能建筑物和引水發電系統等主要建筑物組成。引水發電系統布置在左岸地下,巖性為花崗閃長巖,采用廠房首部開發方式。壓力管道按單機單管豎井式布置,由上平段、上彎段、豎井段、下彎段、下平段組成。壓力鋼管位于壓力管道下平段,起始點位于廠房上游50 m處(壓力管道豎井中心線下游40 m),總長50.9 m,開挖洞徑10.8 m,管徑9.2~8.82 m,管外回填C20素混凝土,厚0.8 m(見圖1)。壓力鋼管距離廠房上游邊墻-0.9~31.6 m段采用600 MPa級高強鋼板,壁厚42~28 mm。

圖1 壓力鋼管剖面布置

壓力鋼管接觸灌漿除首部4 m管段采用鋼管預開孔進行灌漿施工外,其余管段均采用在鋼管底部預埋灌漿管路和灌漿盒的方式進行灌漿施工。壓力鋼管接觸灌漿采用敲擊法進行質量檢查,在灌漿結束7天后進行。根據壓力鋼管接觸灌漿灌后檢查情況,1號和4號壓力鋼管管外存在脫空情況,但脫空范圍總體較小,除1~2處脫空面積略大于1 m2外,其他脫空面積均能滿足設計標準要求;2、3號壓力鋼管近廠房下游側管段管外脫空點多、面廣,脫空面積不滿足設計要求的區域較多,且大部分位于600 MPa級高強鋼板區域,因此需要對高強鋼板區域脫空處理措施進行研究。

2 600 MPa級高強鋼板洞內開孔封焊風險

根據現場情況,對于2、3號壓力鋼管管外脫空的處理只能選擇在壓力鋼管內壁現場開灌漿孔,補充接觸灌漿,灌后封焊灌漿孔的方案。而2、3號壓力鋼管管外脫空不滿足設計合格標準區域,均采用南京鋼鐵股份有限公司生產的N610CF牌號600 MPa級高強鋼板。

壓力鋼管洞內接觸灌漿開孔一般采用磁座電鉆鉆孔,孔徑一般在12~20 mm,孔徑較小。封堵一般采用圓鋼制成封堵塞,將封堵塞塞入灌漿孔后,堆焊封堵磨平。高強鋼板開孔封焊主要存在如下風險:

2.1 高強鋼板焊接裂紋的風險

《水電站壓力鋼管設計規范》(NB/T 35056—2015)9.3.3條規定“當管壁為高強鋼時不宜開設灌漿孔,可采用其他方法灌漿”。《水電水利工程壓力鋼管制作安裝及驗收規范》(GB 50766—2012)4.2.6條規定“對于有裂紋傾向的母材和潮濕環境,焊接時應進行預熱和后熱。高強鋼不宜開設灌漿孔,宜采用預埋管法或拔管法進行回填灌漿和接觸灌漿。”高強鋼板洞內開孔封焊措施不當容易出現焊接裂紋的主要原因如下:

(1)高強鋼灌漿孔封堵采用熔化焊時需進行預熱和后熱,以減少焊接裂紋的出現。由于灌漿孔尺寸小,不便貼合可控制加熱溫度的遠紅外電加熱片,而采用人工控制溫度的火焰加熱法,從而導致各個部位加熱、冷卻不均勻,進而可能導致焊縫開裂。

(2)高強鋼的合金元素多,成分復雜,金相組織為低碳板條馬氏體或粒狀下貝氏體,缺口裂紋敏感性比較高。由于其強度較高,相應的塑性相對較低,且焊接熱影響區在多次焊接加熱后,晶體組織性能變化較復雜,易造成韌性下降,故采用熔化焊接工藝封堵灌漿孔易產生裂紋等焊接缺陷。

(3)灌漿孔內不易清除的浮銹、油污、油漆、泥漿以及圍巖滲水或灌漿凝固水滲出均會導致焊接接頭內的擴散氫含量增加,存在氫致裂紋的可能。

2.2 堆焊體自身缺陷或與母材未熔合導致的風險

壓力鋼管位于地下洞室內,由于洞內環境潮濕,焊接封堵塞密封性無法保證,易在焊接階段產生大量水蒸氣,可能在焊接過程中形成氣孔,影響焊接質量。另一方面,由于補灌開孔孔徑較小,堆焊體厚度較大,封焊施工操作難度高,堆焊體自身易出現氣孔、夾渣等焊接缺陷,堆焊體與母材間也存在未完全熔合的可能。

綜上所述,若高強鋼焊接過程中產生焊接裂紋、氣孔、夾渣及未熔合等焊接缺陷,壓力鋼管充水后,在高壓內水的作用下,可能出現壓力鋼管滲漏問題。

3 高強鋼開孔封焊試驗

3.1 試驗基本情況

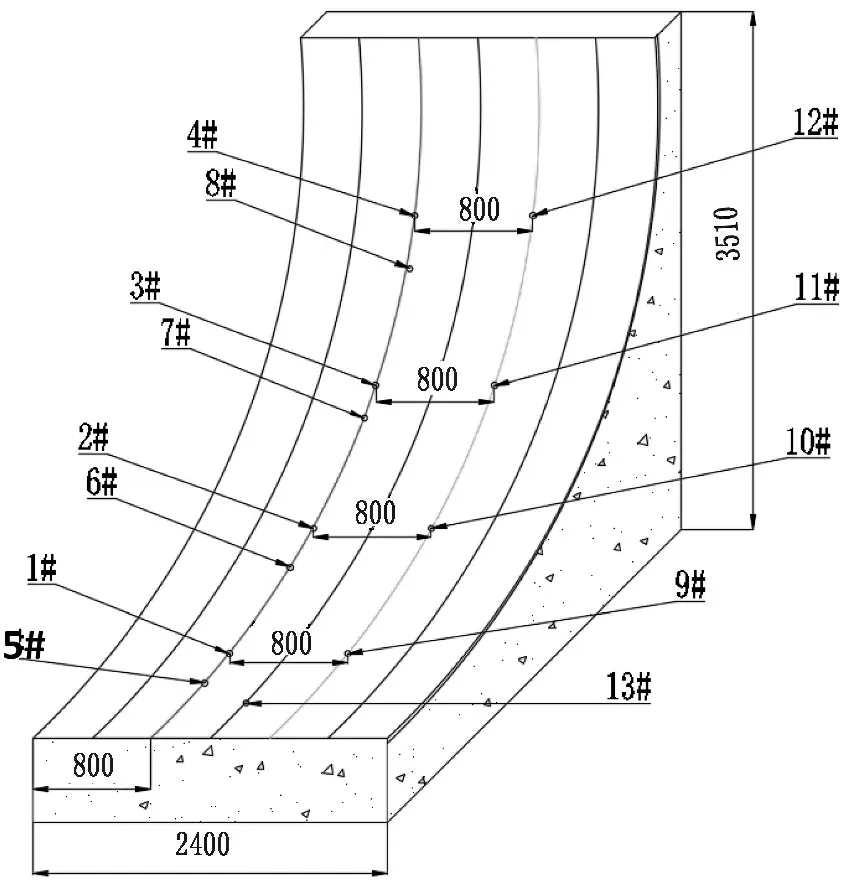

為評估壓力鋼管高強鋼板開孔及封焊風險,總承包項目部開展了高強鋼板開孔封焊試驗。試驗鋼板采用與壓力鋼管相同的600 MPa級N610CF鋼板,鋼板長6 400 mm,寬2 400 mm,厚30 mm。為模擬原位壓力鋼管的情況,試驗鋼板加工為瓦片形,內徑與壓力鋼管相同為9 200 mm,周圈共設3道加勁環,鋼板底部設土工布,模擬原型脫空狀態,土工布外澆筑混凝土。試驗地點位于尾水出口明渠底板上。

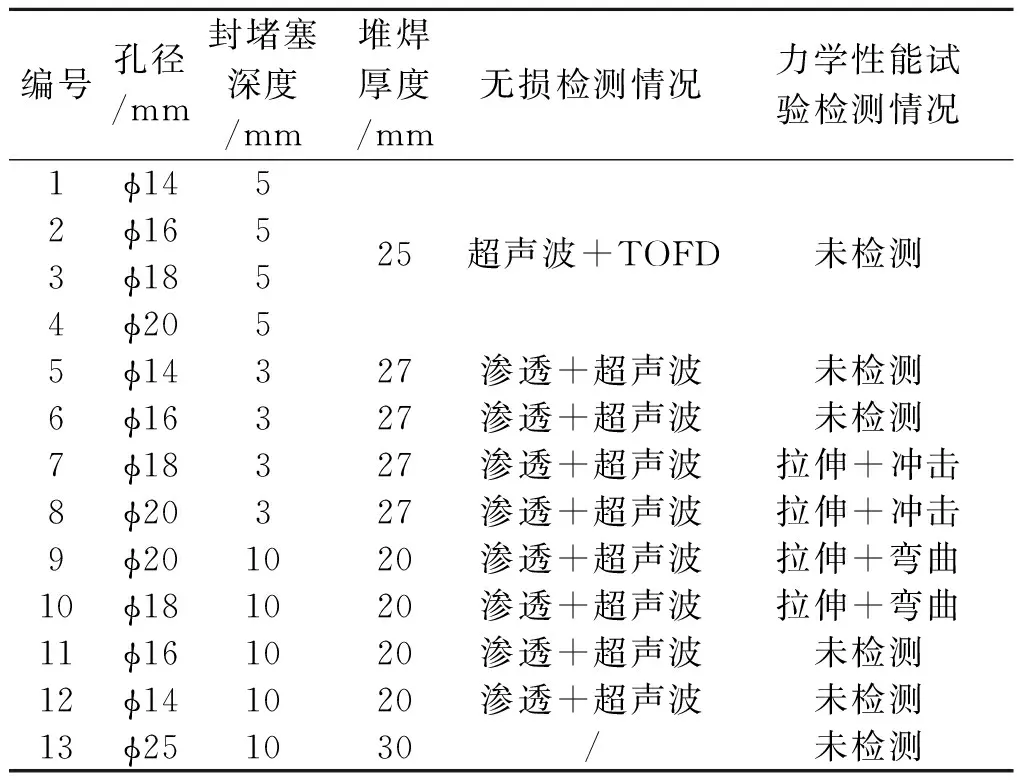

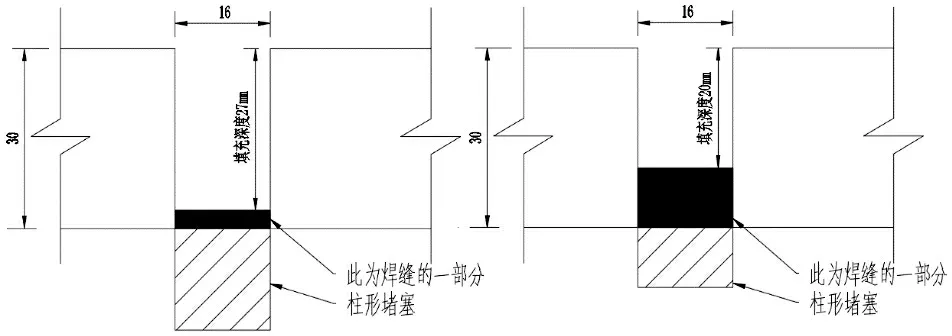

利用磁力鉆,在試驗鋼板上開設了共13個試驗孔,孔徑分別為14、16、18、20、25 mm,試驗孔的位置如下所示(見表1、圖2),試驗孔封堵方案如下所示(見圖3)。底部柱形封堵塞采用Q355圓鋼制成,封堵孔坡口打磨清理完成后、施焊前將封堵塞塞入灌漿孔。1~4號試驗孔為初期試驗孔,堆焊厚度均為25 mm;5~12號試驗孔內堆焊厚度分兩組進行對比:分別為20 mm(試驗板2/3板厚)和27 mm。

表1 試驗鋼板開孔相關信息統計

圖2 灌漿孔開設位置示意

圖3 封焊方案示意(以φ16孔徑為例)

3.2 焊后質量檢查標準

根據監理部要求,設計部門經研究,明確壓力鋼管高強鋼開孔堵焊試驗焊后質量檢查要求如下:

(1)灌漿孔堵焊質量評定標準按《水電工程單元工程質量等級評定標準 第2部分:金屬結構及啟閉機安裝工程》(NB/T 35097.2—2017)第5.2.7條執行,即:“焊后滿足設計要求,焊接接頭外觀按現行行業標準《承壓設備無損檢測 第4部分:磁粉檢測》NB/T 47013.4和《承壓設備無損檢測 第5部分:滲透檢測》NB/T 47013.5規定進行磁粉檢測(MT)或滲透檢測(PT)表面無損檢測,合格等級為III;表面平整,無滲水現象”。抽檢比例按100%執行。

(2)灌漿孔堵焊完成后,應對堵焊部位及周邊熱影響區進行取樣,開展力學性能試驗。主要檢驗內容包括:拉伸試驗、彎曲試驗、沖擊試驗。取樣方法及力學性能試驗要求按《水電水利工程壓力鋼管制作安裝及驗收規范》(GB 50766—2012)附錄D執行。

另外,建議增加若干組不同堆焊填充深度的封堵方案,開展堆焊填充深度對比研究。

3.3 焊后質量檢查結果

3.3.1 表面無損檢測結果

1~4號試驗孔封焊體未進行表面滲透檢測。5~12號試驗孔封焊體表面滲透檢測結果表明,6號和12號的封焊體焊后表面存在氣孔及表面開口缺陷的情況,經砂輪機打磨處理后能達到規范合格標準,5~11號封焊體焊后表面滲透探傷檢測符合規范合格標準。

3.3.2 內部無損檢測結果

為更清楚了解封孔焊接的情況,還對封焊體及周邊母材進行了內部無損檢測:

(1)1~4號試驗孔封焊體采用超聲波和TOFD兩種檢測方法進行無損檢測。其中超聲波檢測采用斜探頭進行檢測,4個封堵孔均有缺陷反射回波,缺陷回波深度8~28 mm;TOFD檢測從圖譜來看,為整個封堵深度的缺陷顯示。

(2)5~12號試驗孔封焊體進行了超聲波檢測,其中超聲波檢測采用斜探頭和直探頭進行檢測,超聲波直探頭檢測未見明顯缺陷回波,超聲波斜探頭檢測出8個封堵孔均存在缺陷反射回波,缺陷深度8~30 mm。

(3)對力學試驗取樣外剩余的封堵孔周邊熱影響區,采用超聲波直探頭進行檢測未見缺陷回波顯示。

3.3.3 力學性能試驗結果

力學性能試驗選取7號(堆焊27 mm、孔徑18 mm)、10號(堆焊20 mm、孔徑18 mm)、9號(堆焊20 mm、孔徑20 mm)、8號(堆焊27 mm、孔徑20 mm)共4孔進行。每孔沿孔中心,對半分割為兩個試樣。主要內容包括:拉伸試驗、彎曲試驗、沖擊試驗。力學性能試驗結果如下:

(1)從拉伸試驗成果看,7號試樣抗拉強度698 MPa,10號試樣抗拉強度686 MPa、9號試樣抗拉強度671 MPa、8號試樣抗拉強度621 MPa,均能滿足《水電水利工程壓力鋼管制作安裝及驗收規范》(GB 50766—2012)附錄D“焊縫抗拉強度不小于母材標準規定值下限”(即610 MPa)的要求。從拉伸試驗后試樣斷裂性狀看,7號和9號堆焊體與母材熔合較好,堆焊體與母材無明顯拉裂界線;8號和10號試樣堆焊體與母材沿孔周結合部位拉裂,堆焊體與母材存在明顯未熔合現象,之所以試樣的整體抗拉強度能到達610 MPa以上,可能與母材抗拉強度遠大于610 MPa有關(根據母材拉伸試驗成果,其抗拉強度為682~726 MPa)。

(2)從彎曲試驗成果看,根據《水電水利工程壓力鋼管制作安裝及驗收規范》(GB 50766—2012)附錄D的要求,開口缺陷在3 mm以下即為合格,9號和10號試樣開口缺陷均小于3 mm,滿足規范要求。

(3)從沖擊試驗成果看,根據《水電水利工程壓力鋼管制作安裝及驗收規范》(GB 50766—2012)附錄D的要求,焊縫沖擊吸收能量平均值不小于母材標準規定值下限,母材的沖擊試驗要求在-20 ℃條件下進行,但本次試驗采用的常溫條件,因此無法進行有效的評判。從試驗結果看,在常溫條件下,7號試樣實測值為250J,8號試樣實測值為152J,7號和8號試樣抗沖擊能力存在較大差距,其原因可能為8號試樣堆焊體與母材存在未熔合問題,因此抗沖擊力學性能較7號試樣有較大幅度降低。

4 焊接缺陷原因分析與改進建議

4.1 焊接缺陷原因分析

根據焊后質量檢查結果,試驗孔封焊后,封焊體表面探傷成果基本滿足規范合格標準,但焊縫內部可能存在氣孔、夾渣、未熔合及焊接裂縫等焊接缺陷。焊接缺陷產生的可能原因如下:

(1)高強鋼本身的特性導致。由于高強鋼合金元素較多,成分復雜,缺口裂紋敏感性較高,塑性、韌性相對較低,因此對高強鋼采用熔化焊接工藝時易產生焊接裂紋等缺陷。

(2)現場封焊操作困難。根據現場試驗情況,試驗孔孔徑為14~25 mm,焊接使用的焊條直徑約4 mm,封焊體深度20~27 mm。由于封堵塞密封性較差,試驗孔孔徑較小,封焊體深度較大且焊條較粗,現場進行堆焊操作時難度較大,導致焊接過程中可能產生氣孔、夾渣、未熔合等焊接缺陷。

4.2 封焊改進建議

為盡量減少封焊體體內存在的焊接缺陷,建議調整開孔封焊措施:在進行灌漿孔焊接前,先使用絲錐對灌漿孔進行攻絲,并制作相應的灌漿孔堵頭。攻絲完成后,在絲扣表面涂抹耐高溫環氧密封膠,擰緊封堵堵頭,最后在堵頭與鋼板表面進行封焊。措施調整后,可提高封堵塞密封性,減小封焊體厚度,降低封焊操作難度,從而降低產生焊接缺陷的可能性。

5 結論與分析

(1)受高強鋼本身性質及現場施工難度影響,壓力鋼管高強鋼開孔封焊過程中易產生焊接裂紋、氣孔、夾渣等焊接缺陷;或堆焊體與母材間可能產生未熔合情況,壓力鋼管充水后存在滲漏風險。

(2)高強鋼板開孔封焊試驗成果表明,鋼板開孔封焊后,表面探傷成果可以滿足規范要求,內部無損檢測成果顯示試驗孔封堵體內部均存在一定的焊接缺陷,缺陷深度約8~28 mm。力學性能檢測結果表明,焊后的高強鋼板拉伸試驗試樣和彎曲試驗試樣的力學性能指標均能滿足規范要求。

(3)600 MPa級高強鋼板開孔封焊表面探傷及焊后鋼板的力學性能可以滿足規范要求,但焊縫內部可能存在氣孔、夾渣、未熔合及焊接裂縫等缺陷,在內水壓力作用下,存在一定滲漏風險。因此壓力鋼管高強鋼區域管外脫空處理方案應綜合評估,選擇更穩妥可靠的處理方案。

■