鋼化真空玻璃球形支撐的玻璃壓痕應力場理論及分析

藺海曉,劉志紅,岳高偉

(河南理工大學土木工程學院,焦作 454000)

0 引 言

鋼化真空玻璃作為新一代節能環保玻璃,具有其他種類玻璃無法比擬的隔熱、隔聲等優越性能[1-2],此外鋼化真空玻璃充分利用了鋼化玻璃強度高的優點,極大改善了真空玻璃的力學性能,還具有破碎后危害小等優點[3-5],成為國內外最具發展潛力的節能玻璃[6]。

鋼化真空玻璃抽真空后,在玻璃外表面大氣壓的作用下,兩片玻璃將向內變形,為防止兩片玻璃中部貼在一起,在兩片玻璃之間按一定規則布置了一系列支撐物,這些支撐物將兩片鋼化玻璃隔離,形成有效的真空層。而支撐物的排布方式(間距、排布形狀等)對鋼化玻璃的力學性能影響顯著,繆宏等[7]、張瑞宏等[8]、鄒惠芬等[9]、馮毅等[10]研究了不同支撐物在真空玻璃上的力學效應,并利用數值分析研究真空玻璃支撐柱的應力場,優化支承物的分布。劉小根等[11-12]對鋼化真空玻璃的表面壓痕做了深入研究,提出了真空玻璃在不產生壓痕時的最大臨界支撐力計算公式,并對真空玻璃支撐物缺失以及缺失量的應力及變形進行了分析。李彥兵等[6,13]利用數值分析研究了鋼化真空玻璃支撐點排布方式和支撐間距對鋼化玻璃力學性能的影響。以上研究雖然對鋼化真空玻璃制造中支撐物排布方式和間距選取提供了理論依據,但是均未分析支撐物對玻璃產生的應力場,這會影響對玻璃使用壽命的準確分析。

因此,本文通過建立球形-玻璃板的壓載模型,推導出赫茲壓痕的應力場方程,計算分析鋼化真空玻璃支撐物對玻璃的壓痕及應力特征,以便更好地對鋼化真空玻璃的使用壽命進行推測。

1 鋼化真空玻璃受力分析及壓痕

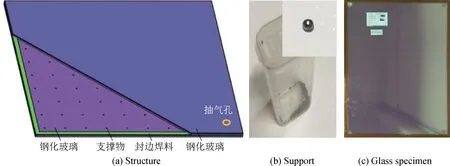

鋼化真空玻璃是由兩片平板鋼化玻璃、封接焊料和支撐物組成(見圖1),其中支撐物按一定序列排布在兩片玻璃之間。

圖1 鋼化真空玻璃結構、支撐物及試件Fig.1 Toughened vacuum glass structure, support and specimens

在建立鋼化真空玻璃模型分析時,對其作如下假設[13]:

(1)邊界無位移假設。鋼化真空玻璃邊界采用固支約束,即邊界無位移。

(2)彈性體假設。鋼化玻璃所受荷載未超出極限時(90 MPa),表現出理想彈性的特性;當分析中應力超出這個極限時,即認為鋼化玻璃破碎。

建立厚度4 mm、尺寸400 mm×400 mm的鋼化真空玻璃模型,支撐物間距為50 mm×50 mm(見圖2(a)),支撐物距玻璃邊部距離25 mm,支撐物直徑0.5 mm;封接焊料寬度0.7 mm,厚度0.5 mm。鋼化玻璃彈性模量為72 GPa,泊松比為0.2,密度為2 500 kg/m3;封接焊料為合金材料(SnAgCu合金),經過試驗確定,其彈性模量為29.04 GPa,泊松比為0.35,密度為7 340 kg/m3;支撐物為低碳鋼材質的球體,直徑0.5 mm,彈性模量為206 GPa,泊松比為0.3,密度為7 900 kg/m3。

在鋼化真空玻璃抽真空后(小于10-5Pa),玻璃板面外側受到一個大氣壓(101 kPa)的作用,此時,采用Abaqus工程軟件對鋼化真空玻璃進行受力分析,玻璃上的應力云圖如圖2(b)所示。從圖2(b)可以看出,鋼化玻璃上受力最大位置集中在球形支撐處,其最大應力可達到24.87 MPa(小于90 MPa),玻璃處于彈性狀態。

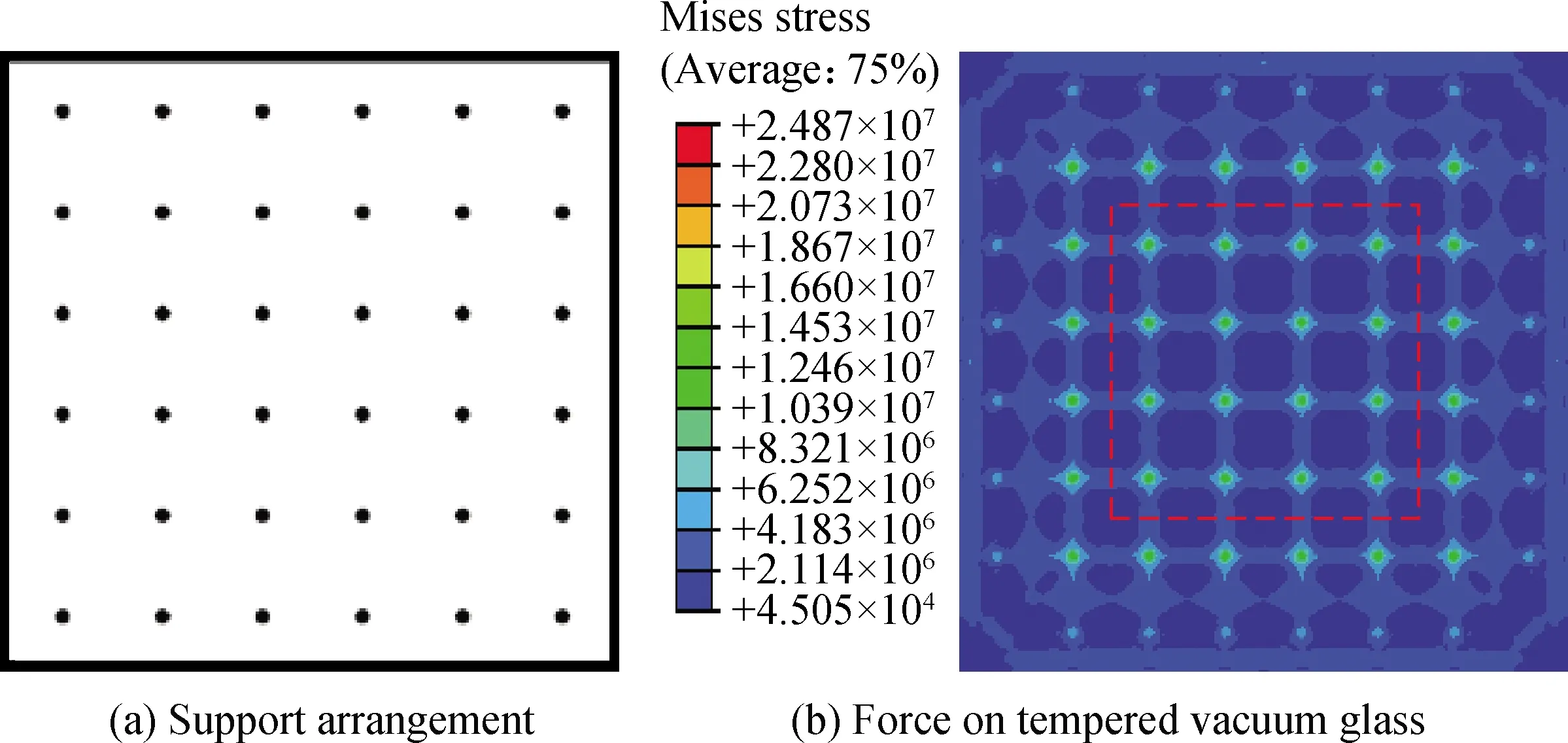

由于支撐物強度高、體積小,抽真空后支撐物與鋼化玻璃的作用力較大,進而支撐物對鋼化玻璃產生一定的壓痕,即玻璃出現微損傷(見圖3)。受鋼化玻璃的品質和鋼球作用力的影響,鋼化玻璃上的壓痕形態略有不同,但總體來說,在壓力作用下鋼球對鋼化玻璃產生一個壓應力區域,在接觸圓的邊緣產生一個拉應力區域,這種拉應力將會導致錐形斷裂。同時,統計了50個壓痕的掃描圖,球體與玻璃接觸的圓形直徑約為0.193 7 mm,玻璃內部微損傷直徑約為0.427 3 mm。

圖2 鋼化真空玻璃支撐物排布及受力圖Fig.2 Arrangement and force diagram of tempered vacuum glass supports

圖3 壓痕掃描(部分)(a)200倍放大(b)3D掃描面(c)壓痕變形曲線Fig.3 Indentation scanning (part) (a) 200 times magnification (b) 3D scanning surface (c) indentation deformation curves

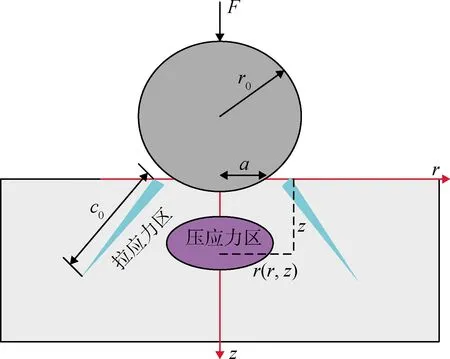

2 玻璃受力應力場理論

假設鋼化玻璃(半無限大)的楊氏模量為E,泊松比為ν;球形支撐物半徑r0,楊氏模量為E0,泊松比為ν0。當球形支撐物以法向力F作用在玻璃表面上時(見圖4),采用赫茲接觸力學表示的接觸半徑a為[14]:

圖4 赫茲壓痕示意圖Fig.4 Hertz indentation schematic diagram

(1)

式中:k為無量綱系數。

(2)

在此,采用簡化柱坐標,并令R=r/a和Z=z/a,r為玻璃內距z軸的距離,z為玻璃受壓面到玻璃內的距離。用隱式方程定義量L為:

(3)

因為L≥0,因此可以解出:

(4)

利用上述關系,可得柱坐標下的全應力場為:

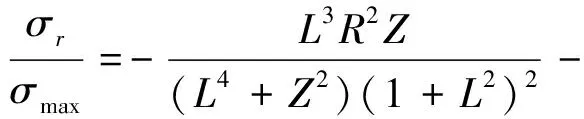

2006年,我考入中央戲劇學院編導專業。畢業后,我留在北京,交了一個男朋友,他叫周磊,也是個編劇。媽媽專門來了一趟北京見周磊,周磊做了一桌飯菜,雖然談不上多好吃,但那份用心和誠意,卻讓媽媽對他非常滿意。

(5)

(6)

(7)

(8)

(9)

基于此,主正應力和最大主剪應力可表示為:

(10)

σ2=σθ

(11)

(12)

(13)

錐形裂紋沿著與最大主拉應力σ1正交的線傳播,因此沿著以σ2和σ3應力軌跡與表面夾角α為特征的面傳播,即:

(14)

式中:σr為徑向應力;σθ為環向應力;σmax為最大應力;σz為軸向應力;τzr為軸向剪應力;τrθ為徑向剪應力;τzθ為環向剪應力;σ1、σ2、σ3分別為第1,2,3主應力;τ13為最大主剪應力。

3 玻璃應力場計算結果與分析

對于尺寸為400 mm×400 mm的鋼化真空玻璃,因為玻璃邊部支撐受封接焊料影響,為了描述支撐物對玻璃的力學性能,取中部位置受邊部影響較小的區域(200 mm×200 mm,見圖2(b)),在大氣壓作用下,每個支撐物上所受力大約為250 N。采用式(1)和式(2)及支撐物和鋼化玻璃的參數,計算可得到接觸圓面直徑2a為0.199 0 mm,與圖3(a)中內圓(玻璃接觸圓面)直徑的平均值0.193 7 mm基本一致。

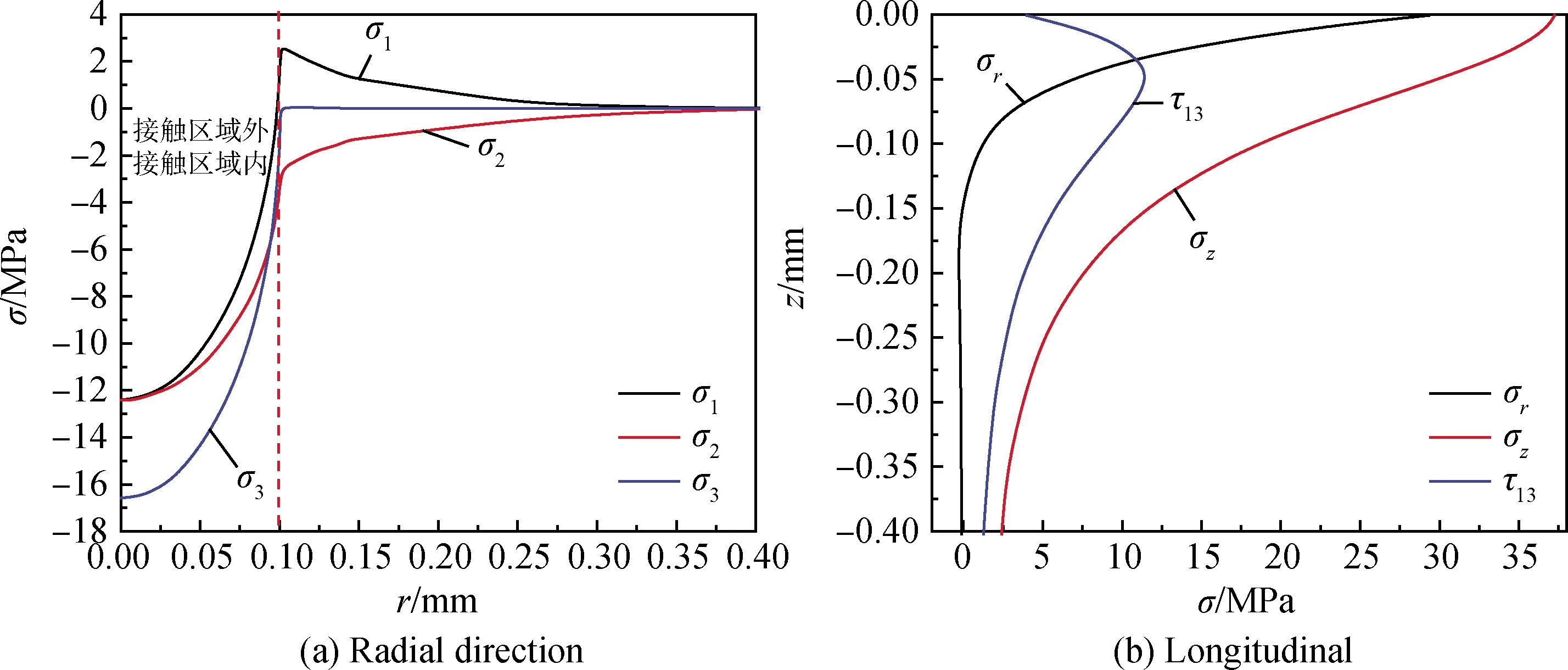

根據上述推導的應力場分布方程,采用Matlab對上述方程進行數值計算,進而獲得應力的變化及應力場分布,如圖5所示,這是典型的脆性材料應力變化圖。從圖5(a)可以看出,在接觸區域內,除了非常接近接觸邊緣處,所有的主應力都是壓應力,而且σ1>σ2>σ3;在接觸區域之外,σ3= 0,σ1成為拉應力,但σ2仍然是壓應力。徑向應力σ1是裂紋萌生的主要原因,而環向應力σ2是導致玻璃形成環形裂紋的主要原因。同時,從圖5(b)可以看出,在表面處,σr和σz達到最大,而剪切應力τ13在壓痕正下方某位置達到最大。

圖5 玻璃表面應力變化Fig.5 Changes in surface stress of glass

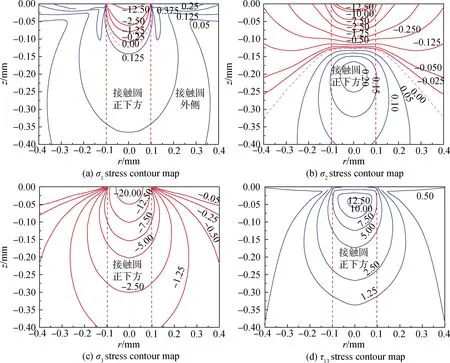

圖6 主應力的等值線圖Fig.6 Contour map of principal stress

在包含加載軸的平面上,主應力的輪廓如圖6所示。在玻璃表面擠壓的正下方,有一個水滴狀的區域,在這個區域內所有的主應力都表現為壓應力。在這個區域之外,σ1變成了拉應力,而其他應力仍然是壓應力。然而,σ2在直接接觸區域下方z=0.130 7 mm(即z/a=1.3處)也轉變為拉應力。此外,σ3處為壓應力,在接近表面的區域,它的方向朝著非常接近徑向變化。

與Mouginot等[15]所給的算法及結果相比,雖然算法的一般形式是相似的,但應力等值線的大小實質上是不同的。表面處和表面以下的拉應力變化情況可以總結為:(1)拉應力在接觸邊緣處達到最大,在玻璃表面沿接觸邊緣徑向距離增大,拉應力下降相對緩慢;(2)拉應力隨著玻璃表面以下深度的增加而迅速減小;(3)最小主應力的軌跡開始與玻璃表面正交,并迅速從接觸邊緣向外偏離,形成一系列近似平行的曲線,這些曲線緊密地再現了錐形裂紋的形狀。最大拉應力總是垂直于這些軌跡。因此,在最大主拉應力σ1的作用下,可以合理地假設圓球加載后裂紋遵循最小主應力σ3的軌跡。在本文研究中,方程(13)給出了最大主應力軌跡與玻璃表面之間的夾角,對于玻璃泊松比v=0.2,與玻璃受壓面的夾角α=35°。

4 斷裂韌性

(15)

長度為2c0的內裂紋在法向應力σ1(c)作用下的應力強度因子為:

(16)

在此,采用歸一化應力強度因子,即:

(17)

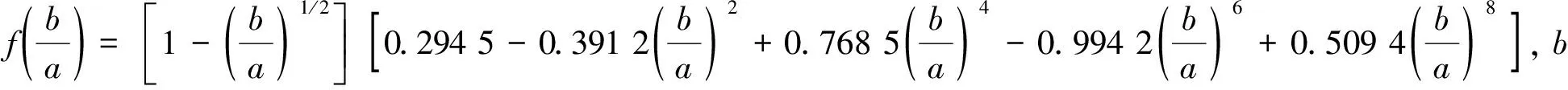

式中:σij為裂紋尖端應力;fij為與環向角度θ相關的函數;c為裂紋長度;c0為內裂紋長度(圖3);K和K0為應力強度因子,K0=σ0a1/2;由于σ0是壓痕載荷和接觸面積半徑的函數,而接觸面積半徑a也是壓痕載荷的函數,K0只是壓痕載荷的函數。這意味著式(17)給出了一系列隨著壓痕載荷變化的曲線。

當考慮錐形裂紋在建立的應力場作用下的擴展時,將作出以下假設:(1)存在的裂紋不干擾應力場;(2)赫茲錐裂紋的形成來源于最大主拉應力σ1,且該應力始終垂直于裂紋路徑;(3)初始向下裂紋相對于整個錐裂紋長度較小,可以忽略不計。可以用式(17)計算給定歸一化裂紋長度c0/a和壓痕載荷F時的應力強度因子。

對式(17)進行數值求解,可表示為:

(18)

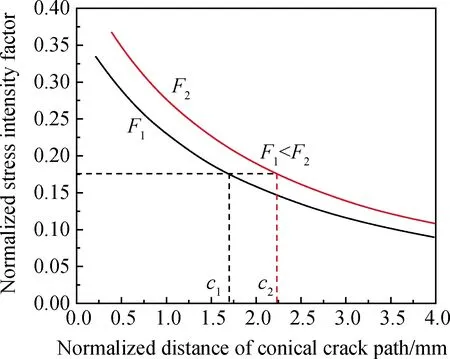

式中:c* (19) 圖7 不同壓痕載荷下歸一化強度因子Fig.7 Normalized strength factor under different indentation loads 采用式(18)計算不同載荷下歸一化圓錐裂紋路徑處的歸一化應力強度因子其結果如圖7所示。 圖7表明了從現有環形裂紋發展成錐形裂紋,曲線表示計算的應力強度在圓錐裂紋尖端的長度增加。對于已知的圓錐裂紋長度,在給定的壓痕載荷F作用下,可以求出臨界應力強度。隨著裂紋的擴展,應力強度因子減小,在離表面一定距離后,應力強度因子達到臨界值,裂紋停止。因此,裂紋尖端的應力強度因子決定了斷裂韌性。由于式(17)中的歸一化因子K0僅與壓痕載荷F有關,不同載荷下的歸一化應力強度因子曲線形狀相同,但會發生偏移。然而,在不同的載荷作用下,裂紋尖端的應力強度因子是恒定的。 (1)在壓力作用下鋼球對鋼化玻璃產生一個壓應力區域,在接觸圓的邊緣產生一個拉應力區域,這種拉應力將會導致錐形斷裂。 (2)在接觸區域內,所有的主應力都是壓應力,而在接觸區域之外,第1主應力σ1變為拉應力,第2主應力σ2仍然是壓應力。第1主應力是裂紋萌生的主要原因,第2主應力是導致玻璃形成環形裂紋的主要原因。 (3)在最大主拉應力的作用下,圓球加載后裂紋遵循最小主應力的軌跡。 (4)不同壓痕載荷下的歸一化應力強度因子曲線形狀相似,但有偏移,表明臨界應力強度因子與壓痕載荷和裂紋尺寸無關。因此,赫茲壓痕法可以直接用來估算斷裂韌性。

5 結 論