基于PLC和變頻器的針刺環保過濾材料生產線改造

林祥勇

(福建船政交通職業學院機械與智能制造學院,福建福州,350007)

1 概述

可編程邏輯控制器也稱為PLC,是目前工業上應用非常廣泛的電氣控制設備,近幾年隨著國產PLC的迅猛發展,PLC的價格也越來越平民化。編程控制器具有使用方便,編程簡單、功能強,性能價格比高、硬件配套齊全,用戶使用方便,適應性強、可靠性高,抗干擾能力強等優點。特別是隨著PLC用軟件功能取代了繼電器控制系統中大量的中間繼電器、時間繼電器、計數器等器件,使電氣控制柜的設計、安裝、接線工作量大大減少。使得系統的設計、安裝、調試、維修等較以往方便快捷,簡單易行,維修方便,同時還提高了控制的自動化水平,因此在工業上受到廣泛使用。

針刺無紡布是無紡布的一種,它以聚酯、滌綸、丙綸等原料制造,經過多次針刺后再通過適當熱壓處理而成。生產過程中結合產品的不同工藝要求,搭配不同材料,制成上萬種各種規格的產品。傳統的針刺環保過濾材料生產線的工藝流程是通過開清機將不同的纖維開包開松,然后輸入到相應的儲、喂棉箱形成克重合適的棉層喂入到相應梳理機,梳理機將棉層梳理成棉網,再由鋪網機根據工藝要求將棉網鋪成合適的棉層。在兩臺鋪網機間放置一臺基布放卷設備,使基布能夠夾在兩臺鋪網機所鋪的棉層之間,之后傳入針刺機,通過針刺機刺成胚布。

本次進行自動化改造的針刺環保過濾材料生產線是20年前的老舊產品,經過長期的使用以及中間添置一些設備后,現存在以下缺點和不足:

(1)設備來自不同的廠家,其啟動、停止等控制模式各不相同,給定時間也不一致,生產過程同步性差。

(2)基布放卷臺的過渡簾和放布羅拉等工藝自動控制水平低,一些流程需要人為手動輔助操作。

(3)鋪網機的底簾需要根據生產線單/聯動情況,需要人為切換跟隨設備,生產不夠便捷。

(4)設備之間同步性能較差,其中一臺設備一旦出現故障會導致無法全線停車。

(5)設備自動化能力不高,現有設備需要配備記錄、跟蹤等輔助人員,生產人力成本居高不下。

本次設備改造,針對針刺環保過濾材料生產線的上述問題,運用現階段先進控制設備,通過PLC和變頻器等技術,提出了基于PLC和變頻器的針刺環保過濾材料生產線改造方案。

2 針刺環保過濾材料生產線自動化改造方案

根據以上存在問題,經過與設備技術人員仔細協商,確定了以下改進內容:

(1)除塵機、儲喂棉箱、梳理機、鋪網機、放布臺、針刺機等根據針刺無紡布生產工藝及自動控制要求順序放置。

(2)將梳理機、鋪網機、放布臺和針刺機按生產工藝流程設計成生產線自動控制方式,統一設置聯動按鈕,包含手動/自動、停止和急停等功能,進一步提高生產的自動化能力和同步性能。

(3)根據生產工藝要求和以往經驗,對生產不同款式的產品通過調節電阻調節放布臺的放布頻率實現與生產線之間的同步。

(4)2號鋪網機的底簾設定聯動功能,實現其能實時跟隨放布臺啟停同步。

(5)以往的設備的運行狀態主要依賴操作員的定時巡查,運行數據依靠人工記錄分析,設計組態軟件設計數據分析列表,同時外接傳感器實現自動檢測和控制功能。

根據以上所需改造的內容,同時考慮簡化操作流程并提高自動化控制能力,進而設計生產線控制系統。

3 PLC控制系統方案設計

為提高自動化系統的安全及可靠性,本次改造采用三菱FX-48M型PLC和ACS355變頻器作為控制核心,按照針刺環保過濾材料生產工藝將除塵機、儲喂棉箱、梳理機、鋪網機、放布臺、針刺機等設備進行順序控制,通過PLC和觸摸屏和遠程通訊技術對生產設備的工作狀態進行檢測、控制,減少生產過程中的人員,提高生產線的安全、可靠、節能目標。

(1)根據針刺環保過濾材料生產工藝,針對除塵機、儲喂棉箱、梳理機、鋪網機、放布臺、針刺機等設備應用PLC按照生產工藝要求設計順序控制過程,同時為更加方便的實時查看各機臺的準備及運行情況,設計組態控制,通過觸摸屏實時顯示各機臺的準備運行情況如圖1所示。

圖1 組態控制界面

(2)根據安全生產的相關規定,對各個單元設置聯動控制開關,進行生產線各控制單元的聯動/單動控制方式的切換。改善工藝流程,對改進線路中的每個控制單元增加了單動/聯動控制功能。

(3)梳理機生產線在停車的時候,因為工藝的要求需要緩慢減速停車,這就要求啟動信號不能直接斷開,因此放布臺和2號鋪網機底簾的啟動信號在給定后設置40s延遲斷開控制功能。

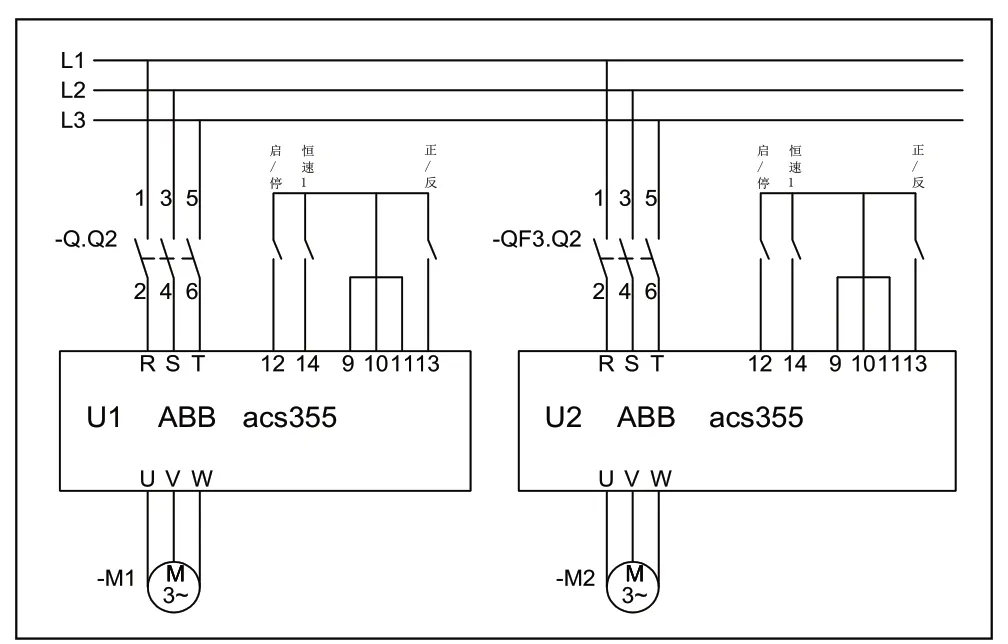

(4)2號鋪網機的底簾在聯動模式下需要跟隨放布臺的車速,在單動模式時需要按照其自身的系統速度運行。為了方便模式切換,增加了一臺3KW的ABBACS355變頻器U100用來在聯動時運行鋪網機底簾,在輸出側用接觸器KM1001和KM102來進行單/聯動切換,如圖2所示。

圖2 鋪網機聯動電路

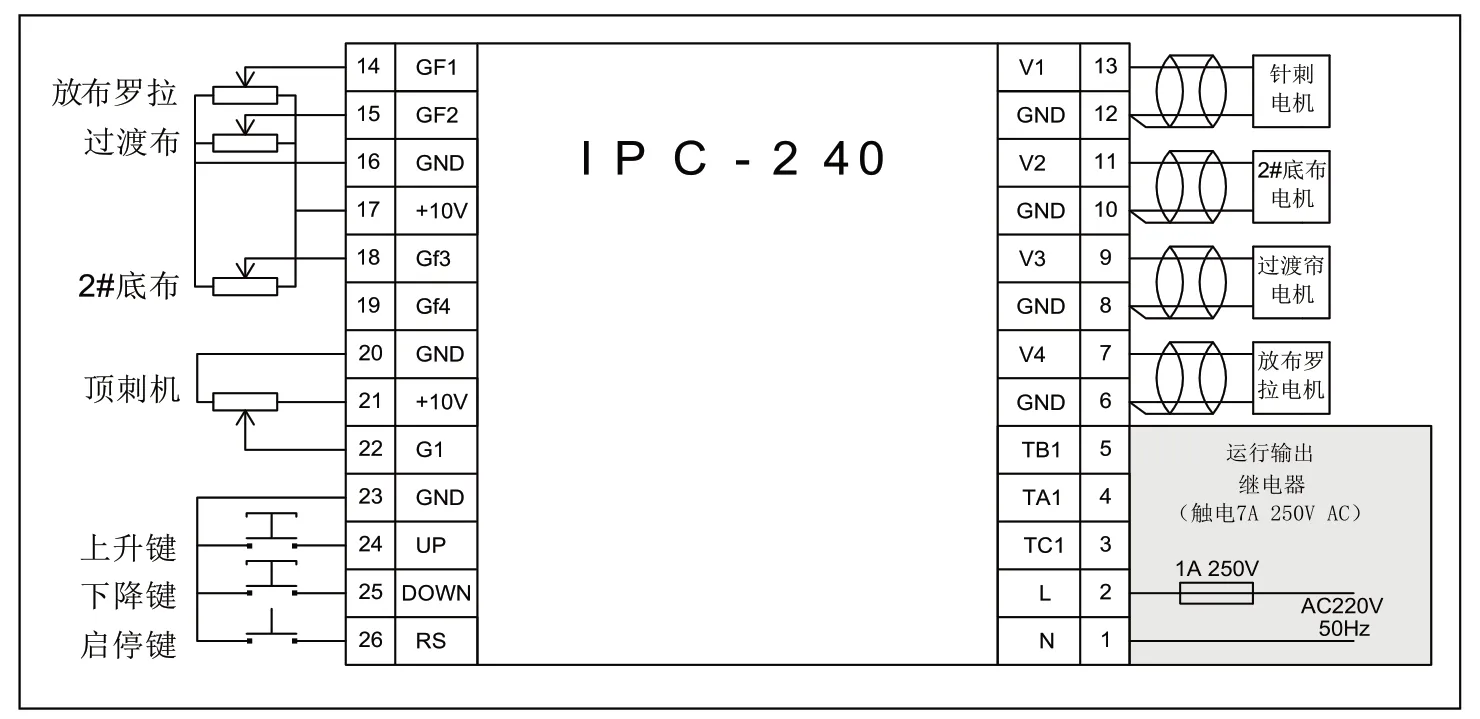

(5)放布臺和2號鋪網機底簾需要根據生產情況人工調整車速,因此采用IPC240車速同步器來協調放布臺及其后級機臺的車速,如圖3所示。

圖3 IPC-240連接圖

變頻器是通過變頻驅動技術改變交流電動機工作電壓的頻率和幅度,來平滑控制交流電動機速度及轉矩,同時變頻器具有控制方便,可靠性高,功能穩定等優點,現階段,通過變頻器實現多臺異步電機之間的同步控制技術已經非常成熟,因此本次改造采用ACS355變頻器,實現多臺電機的同步控制,ACS355是ABB公司通用機械傳動變頻器,專為滿足廣泛的機械應用需求而設計。廣泛應用于食品飲料、物料輸送、紡織、印刷、橡膠與塑料以及木工機械等行業,是較為理想的選擇。

變頻器和同步器參數如表1所示。

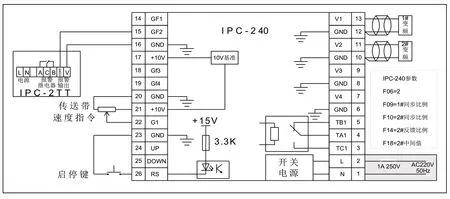

傳送帶主速度由IPC240同步器自帶的上升下降端子外接按鈕實現,角度傳感器IPC-2TT給定角度偏轉信號,傳送帶速度信號通過電位器進行調節,接線圖和參數設置如圖4所示。變頻器輸出的運行頻率通過角度傳感器信號進行微調,根據工藝要求,2臺梳理機、2臺鋪網機對應電機開機升速時間設置為45s,停機降速時間設置為45s;針刺機開機升速時間設置為40秒,停機降速時間設置為48秒。

圖4 IPC240接線圖及參數設置

4 改造成果

改造后的生產線具備下列功能:

(1)生產線的各臺設備在完成開機準備工作后,其完成狀態顯示在觸摸屏上顯示,實現了自動化控制功能。

(2)設定了單/聯動選擇開關,當開關切換到“聯動”位置時,各機臺復位到初始急停位置;可自由切換聯動和單動控制功能。控制梳理機進入聯動和單動的待機狀態。

(3)聯動操作工按下“啟動”按鈕,生產線上的各個工作單元開始按照各自的工藝設置自動運行。

(4)在生產線準備停車時,聯動操作臺或1號、2號梳理機都設置“停止”按鈕,可迅速讓生產線制動,2臺梳理機2臺鋪網機和針刺機依據自身程序設定的停車動作開始延時停車。等到預設放布臺停車時間到達后,過渡簾、放布羅拉和2號鋪網機底簾跟生產線同步停車,實現了工藝相關的延時停機功能。

(5)在生產過程中,本次設計設定了聯動控制功能,生產線上任一機臺發生故障或急停按鈕被按下,聯動操作臺控制變頻器制動功能,控制所有控制單元迅速停機。

(6)設計生產線的組態控制界面,通過觸摸屏實時顯示各機臺的準備運行情況,同時設計了報表界面,可以對生產過程中的數據進行實時采樣,配合傳感器控制,通過模擬量控制將各機臺速度等參數實時顯示在智能儀表上。極大的提高了生產過程中的自動化水平。

生產線改造完畢后,通過一段時間的測試調節,生產線各機臺升降速配合良好,能滿足現有不同產品的生產工藝要求,實現了生產線改進的目的。整個改造項目中原先運行數據記錄和巡視等需要人工在車間完成,現在通過組態軟件和監控攝像頭配合報警系統實現了監控人員在監控室就可以完成相關工作,提高了生產過程中的自動化控制程度,自動化程度的提高也大大降低了人為事故的出現概率,提高了生產過程中的安全性。原先車間工作環境較為惡劣,在提高自動化程度的同時也降低了員工患有職業病的危害幾率。