有機聚硅氮烷先驅體陶瓷涂層的耐高溫氯腐蝕性能

王杰,佟世琪,王進卿,楊菘杰,潛培豪,王智猛,池作和

(中國計量大學計量測試工程學院,杭州 310018)

2017年我國城市生活垃圾清運和處理量超過2億t[1],生活垃圾對環境造成了惡劣的影響,垃圾處理問題已經成為全球性問題。目前,垃圾焚燒作為垃圾處理的主要手段[2],可實現對垃圾的減量化、無害化和資源化利用[3-4]。

城市生活垃圾的成分復雜,氯含量遠超常規燃料,故其焚燒會產生大量的HCl、Cl2及其他堿金屬氯化物。HCl和Cl2氣體具有極強的腐蝕性,會加速鍋爐受熱面腐蝕,這是造成鍋爐受熱面金屬管壁腐蝕和減薄的重要原因。堿金屬氯化物存在于金屬管壁的積灰中,高溫下能直接與金屬管壁發生反應,破壞表面氧化膜,使其不再具有附著性和保護性[5]。高溫氯腐蝕具有自活化作用,其腐蝕產物會在氧氣作用下生成Cl2,持續對金屬進行腐蝕[6]。HCl和Cl2氣體造成的氣態腐蝕以及堿金屬氯化物引起的熔融鹽腐蝕,都會導致鍋爐受熱面減薄、強度降低,嚴重時會引發爆管事故[7-8],這極大地限制了垃圾焚燒技術的應用和發展。

陶瓷材料具有高穩定性、高強度、耐高溫、抗氧化等優異性能[9-12],已經被廣泛用于能源、化工、電子等領域。近年來,采用先驅體轉化法制備陶瓷復合材料為陶瓷涂層技術的發展開拓了新的途徑[13]。先驅體轉化法是在一定溫度下使陶瓷先驅體聚合物(例如聚硅氧烷[14]、聚碳硅烷[15]或聚硅氮烷等[16])發生高溫裂解反應生成陶瓷相產物的新工藝。

國外學者已經對采用先驅體轉化法制備陶瓷涂層及涂層性能進行了相關研究。GüNTHNER等[17]采用全氫聚硅氮烷(PHPS)和二甲基聚硅氮烷(ABSE)在不銹鋼板上制得涂層,通過靜態氧化試驗,發現該涂層可提高鋼材的耐高溫氧化性能。BARROSO 等[18]運用先驅體轉化法,先在厚1 mm的AISI441金屬薄片表面噴涂PHPS,在500 ℃下熱處理后得到過渡層,然后在其表面涂覆含Zr O2、Zr Si2陶瓷顆粒的有機聚硅氮烷(OPSZ)復合涂層,最后在1 000 ℃下燒結得到先驅體陶瓷涂層。該涂層具有高熱穩定性、良好的附著力和較低的導熱系數。SCHüTZ等[19]在13Cr Mo4-5鋼表面制備先驅體聚合物轉化陶瓷涂層,比較了有無涂層試樣在添加FeCl3的HCl氣體中的腐蝕情況,結果表明涂層試樣表現出良好的耐蝕性。

綜上所述,采用先驅體轉化法制備的陶瓷涂層可有效提高金屬在高溫環境中的耐蝕性、抗氧化性,從而延長其使用壽命。該方法適用性廣,操作簡單,可通過改變先驅體來調節陶瓷涂層的性能,在制備耐高溫氧化和耐高溫氯腐蝕涂層方面有巨大的潛力。本工作針對垃圾焚燒爐內存在的HCl氣體和堿金屬氯化物腐蝕問題,以有機聚硅氮烷為先驅體,添加低溫玻璃粉和氧化鋯粉末,在TP347不銹鋼片表面制得先驅體復合陶瓷涂層,并對有無涂層的TP347不銹鋼片分別進行HCl氣體和KCl堆鹽腐蝕試驗,采用腐蝕增重分析法,結合掃描電鏡(SEM)和能譜儀(EDS)等分析手段,比較了有無涂層試樣在不同條件下的耐蝕性。

1 試驗

1.1 料漿制備

陶瓷先驅體采用有機聚硅氮烷(KiON HTT1800,Clariant Advanced Materials),溶劑采用乙酸丁酯。先驅體陶瓷涂層原料粉末為:硼硅酸鹽玻璃粉(純度大于99%,平均粒徑3~10μm,軟化溫度小于550 ℃)、氧化鋯粉末(純度大于99%,平均粒徑0.2~0.4μm)。氧化鋯作為惰性填料,可減少聚硅氮烷裂解過程中產生的體積收縮。玻璃粉可提高涂層的致密性、熱穩定性,增強涂層與基材的附著力。為了改善涂層的性能,確保涂層制備過程的可靠性,還需添加分散劑、偶聯劑等少量助劑。

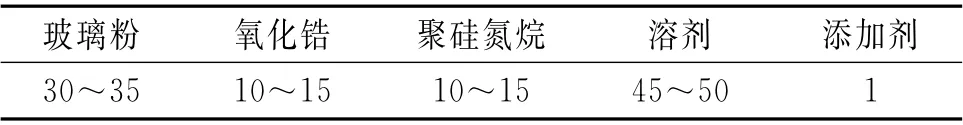

料漿制備工藝如下:陶瓷料漿成分按表1所示比例配置。將料漿攪拌均勻,然后經行星式球磨機濕法球磨1 h,使各組分充分混合后取出,過濾封裝待用。

表1 陶瓷料漿的化學組成(質量分數)Tab.1 Chemical composition of ceramic slurry(mass fraction)%

1.2 試樣

試驗基材選用鍋爐過熱器管和再熱器管常用的TP347 奧氏體不銹鋼板,將其切割成尺寸為20 mm×20 mm×3 mm 的方形薄片,再用石英砂對鋼片表面進行噴砂處理,之后進行乙醇超聲波清洗,參照GB 8923-1988《涂裝前鋼材表面銹蝕等級和除銹等級》使其除銹等級達到Sa(噴射或拋射除銹)2.5~3。鋼片預處理的目的是提高其表面粗糙度,強化基體與涂層的結合。

采用提拉法將陶瓷料漿涂覆在鋼片表面,在110 ℃干燥箱內干燥1 h,送入馬弗爐內進行700 ℃高溫燒結。燒結過程中升溫速率和冷卻速率均為3 ℃/min,并在700 ℃保溫2 h,制得先驅體陶瓷涂層試樣(記為涂層試樣)。

無涂層試樣尺寸為20 mm×20 mm×3 mm,制備時采用砂紙對試樣進行打磨拋光后經過乙醇清洗吹干,保證試樣具備統一的粗糙度(記為空白試樣)。

1.3 試驗方法

1.3.1 HCl氣體腐蝕試驗

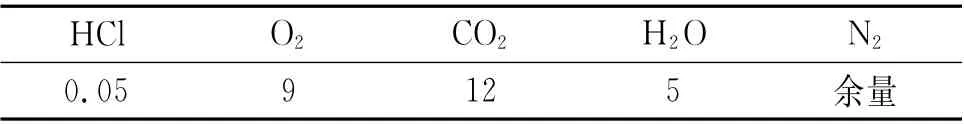

試驗溫度根據垃圾焚燒爐過熱器壁面溫度分別選取500,525,550 ℃。模擬煙氣成分見表2。如圖1所示,HCl氣體高溫腐蝕試驗系統由氣體混合器、管式爐和尾氣吸收瓶三部分組成。管式爐爐管為石英管,分為預熱段和試驗段,其加熱由可編程控制器控制,控制精度為±1 K,試驗時將試樣置于管式爐試驗段。去離子水加入量由放置于管式爐預熱段和試驗段之間的微型注射泵控制,設定注射速度,保證水進入爐內時已氣化。

表2 模擬煙氣組分(體積分數)Tab.2 Composition of simulated flue gas(volume fraction)%

試驗過程如下:儲氣罐內氣體通過控制器在混合器內均勻混合,經高溫管式爐預熱段預熱,再與水蒸氣協調作用,對試樣進行腐蝕,為避免腐蝕氣體污染空氣,裝置尾部需安置NaOH 溶液以吸收腐蝕后的剩余氣體。腐蝕試驗混合氣體總流量為100 m L/min。

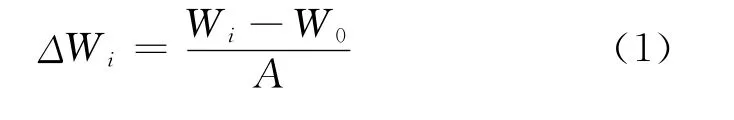

采用增重法表征試樣的腐蝕程度,試驗周期為24 h,每個試驗周期后對試樣進行稱量,記錄試樣質量,并按式(1)計算腐蝕質量增加:

式中:A為試樣的表面積,cm2;W0為腐蝕前試樣的質量,mg;W i為第i次腐蝕后試樣的質量,mg;ΔW i為第i次腐蝕后試樣單位面積的質量增加,mg·cm-2。

1.3.2 KCl堆鹽腐蝕試驗

采用堆鹽法,即稱取一定量的KCl晶體溶于去離子水中,配制成飽和溶液。將KCl飽和溶液用毛刷涂刷在試樣表面形成一層液膜,在干燥箱中干燥后取出觀察,在沒有KCl晶體覆蓋的表面進行涂刷修補后干燥,最終保證整個試樣表面附著一層KCl晶體。涂覆KCl后試樣的總質量記為W0,將其置于馬弗爐中,分別在500,525,550 ℃下進行腐蝕試驗。試驗時間為168 h,每隔24 h取出試樣冷卻后稱量,記為W1~W7。本試驗也按式(1)對試樣的腐蝕程度進行表征。

采用SU-8010型掃描電鏡對腐蝕試驗前后試樣的表面及截面微觀形貌進行觀察,利用TEAM Apollo XL型X 射線能量色譜儀對試樣截面的元素分布和含量進行分析。

2 結果與討論

2.1 涂層的微觀形貌

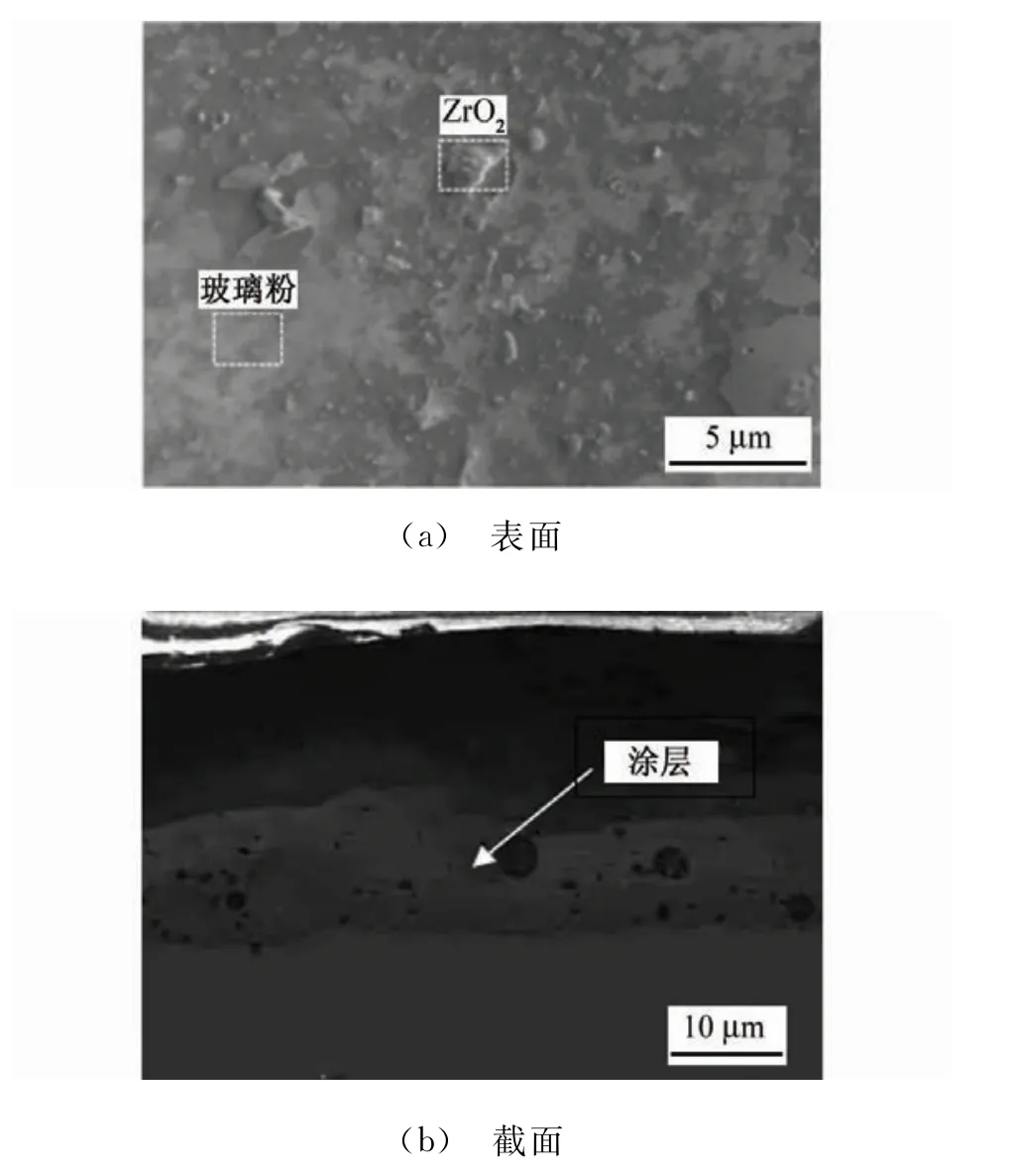

由圖2可見,涂層中含有玻璃粉,表面附著氧化鋯,涂層表面較光滑致密;涂層與基材緊密結合,其內部存在一些孔洞,尺寸較小,最大的孔洞尺寸不足涂層厚度的二分之一,孔洞大大增強了涂層的抗熱震性能。

圖2 涂層試樣的表面及截面形貌Fig.2 Surface(a)and cross-section(b)morphology of coating sample

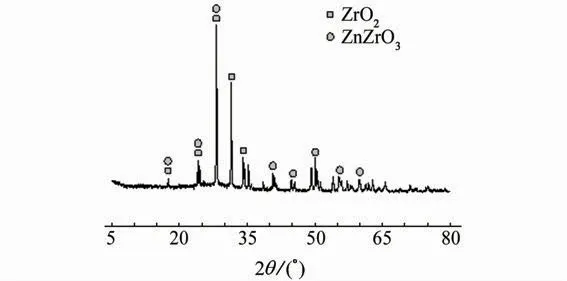

如圖3 所示,涂層的主要成分為Zr O2和Zn Zr O3,玻璃粉為非晶體,不存在明顯的峰。ZnZr O3是Zr O2和玻璃粉中的ZnO 在高溫下形成的共晶體[20]。

圖3 涂層試樣的XRD 圖譜Fig.3 XRD pattern of coated sample

2.2 腐蝕質量增加曲線

2.2.1 HCl氣體腐蝕試驗

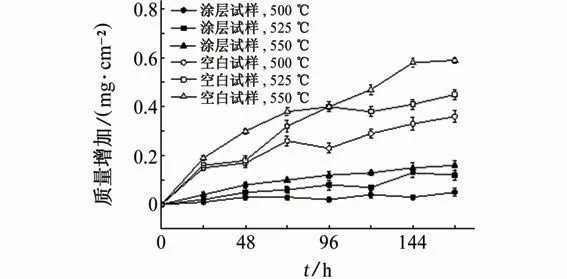

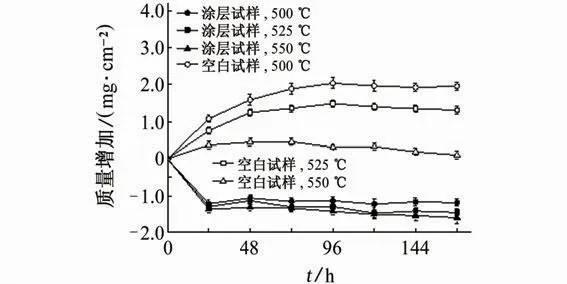

如圖4所示,隨腐蝕時間的延長,空白試樣的質量明顯增加,且隨腐蝕環境溫度的升高,空白試樣的質量也增加;經過腐蝕試驗后,涂層試樣質量小幅增加,其程度明顯低于空白試樣的。

圖4 試樣在不同溫度HCl氣體中的腐蝕質量增加曲線Fig.4 Corrosion mass gain curves of samples in HCl gas at different temperatures

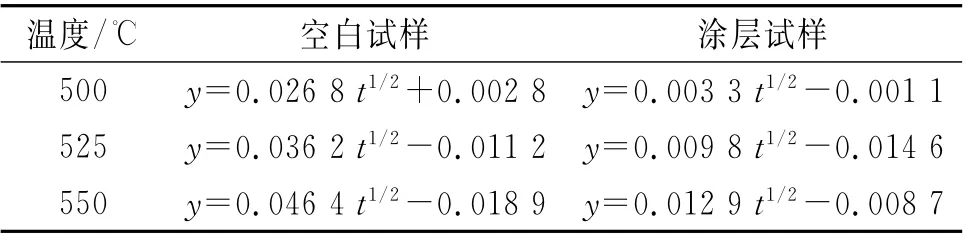

高溫HCl氣體腐蝕過程中,有無涂層試樣的質量增加與腐蝕時間呈拋物線關系,對質量增加曲線按照式(2)進行拋物線擬合:

式中:K為拋物線常數,表征試樣的腐蝕速率,K值越大說明試樣腐蝕越劇烈;C為積分常數,表征腐蝕反應初始時刻各影響因素對質量增加曲線造成的影響;t為腐蝕時間。

由表3可見,HCl氣體腐蝕試驗中有無涂層試樣的腐蝕速率均隨溫度的升高而加快,相同溫度下涂層試樣的腐蝕質量增加速率低于空白試樣的。空白試樣在500,525,550 ℃的K值分別為0.026 8,0.036 2,0.046 4 mg·cm-2·h-1,涂層試樣的分別為0.003 3,0.009 8,0.012 9 mg·cm-2·h-1,其腐蝕速率較空白試樣的均有所降低。

表3 HCl氣體中試樣的腐蝕質量增加曲線擬合結果Tab.3 Corrosion mass increase curve fitting results of samples in HCl gas

2.2.2 KCl堆鹽腐蝕試驗

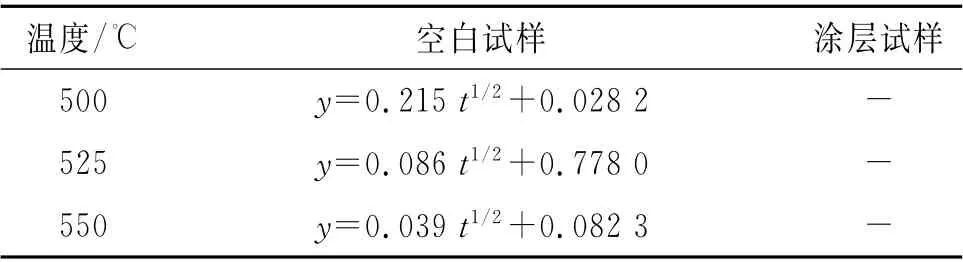

由圖5可見,空白試樣的質量隨腐蝕時間的延長呈先增加后減少的趨勢、隨著腐蝕溫度的升高呈減少的趨勢。涂層試樣在前24 h內質量減小后基本處于穩定狀態,故不進行曲線擬合。對于空白試樣的質量增加曲線進行拋物線擬合,見表4。其在500,525,550 ℃環境中的K值分別為0.215,0.086,0.039 mg·cm-2·h-1,質量增加速率隨溫度的升高反而降低。

圖5 試樣在不同溫度KCl堆鹽中的腐蝕質量增加曲線Fig.5 Corrosion mass gain curves of samples in KCl heap salt at different temperatures

表4 KCl堆鹽中試樣的腐蝕質量增加曲線擬合結果Tab.4 Corrosion mass increase curve fitting results of samples in KCl heap salt

在高溫KCl堆鹽環境中,試樣表面氧化膜會發生腐蝕并反應生成氯氣,氯氣擴散至試樣內部會造成試樣的進一步腐蝕。腐蝕過程會生成低熔點和高蒸氣壓的腐蝕產物(如FeCl2),溫度越高,腐蝕產物蒸氣壓越高,揮發速率越快,故腐蝕質量增加速率隨溫度的升高反而降低[21-22]。反應原理如式(3)和式(4)所示。

涂層試樣在前24 h的腐蝕過程中均有質量損失,這主要由于涂層中殘余的有機成分在高溫下氧化揮發。腐蝕后期涂層試樣的質量基本不變,說明涂層具有極高的穩定性并且能有效阻止KCl對金屬的腐蝕。

從HCl氣體和KCl堆鹽腐蝕試驗中試樣的質量增加曲線還可以看出,涂層的耐高溫氯腐蝕性能顯著提高,而且KCl對試樣的腐蝕程度高于HCl對試樣的,并且在KCl腐蝕試驗中,空白試樣的質量先增加后減小,因此需對KCl堆鹽腐蝕后的有無涂層試樣進行掃描電鏡觀察和能譜分析。

2.3 KCl堆鹽腐蝕后試樣的微觀形貌

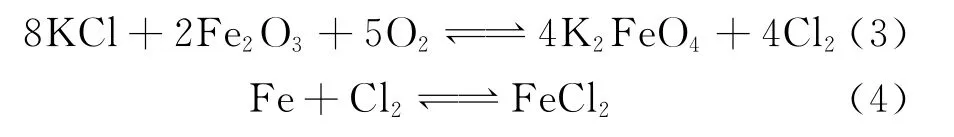

由圖6(a)可見,在550 ℃KCl堆鹽環境中,KCl破壞了氧化膜與基體的黏附性和氧化膜的致密性,故空白試樣外側氧化膜裂紋較多,易剝落。Cl元素主要存在于空白試樣外側的腐蝕區域,這是由于Cl在高溫下具有“催化氧化”[21]作用,Cl元素不斷向試樣內部擴散,因此在空白試樣內部Cl含量較高。

由圖6(b)可見,在500 ℃KCl堆鹽環境中,涂層試樣的基體完整,涂層結構依舊致密,說明涂層在此環境中具有極高的穩定性。此外,涂層和基體內部幾乎檢測不到Cl元素,說明涂層有效阻止了Cl-向基體擴散。

由圖6(c)可見,在550 ℃KCl堆鹽環境中,涂層試樣未發現腐蝕跡象。涂層外側Cl含量較高,往涂層內側Cl含量逐漸減少,說明550 ℃時Cl-逐漸向基體擴散,這是因為涂層中玻璃粉的軟化溫度低于550℃,當服役溫度為550℃時,涂層結構會因為玻璃粉的軟化而被破壞,Cl-就會穿過涂層擴散至試樣內部造成基體腐蝕,因此涂層的使用溫度必須小于玻璃粉的軟化溫度。

2.4 涂層耐氯腐蝕機理

由圖2可見,涂層表面均勻致密,與基體緊密貼合,可形成一層致密穩定的防護屏障。圖6(b)中涂層及基體中無Cl元素存在,表明在500 ℃條件下,涂層依舊均勻致密,可有效阻止Cl-向試樣內部擴散。在550 ℃時涂層結構遭到破壞,Cl-擴散進入試樣內部,圖6(c)涂層試樣內部Cl含量較高。

圖6 空白試樣和涂層試樣在不同溫度KCl堆鹽中腐蝕168 h后的截面形貌及Cl元素含量分布Fig.6 Cross-sectional morphology and Cl element content distribution of blank sample(a)and coating samples(b,c)after corrosion in KCl heap salt at different temperatures for 168 h

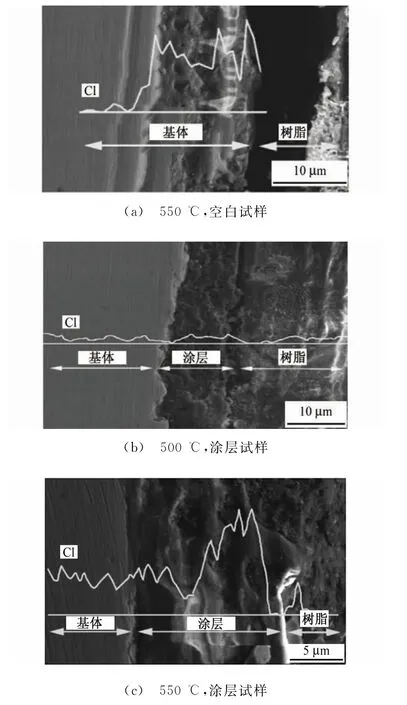

如圖7所示,服役溫度低于玻璃粉軟化溫度時,表面涂層致密,可隔離Cl-,起到防護作用。溫度升高導致玻璃粉軟化,Cl-比較容易通過玻璃相擴散至試樣內部,腐蝕內部基體,涂層失去耐氯腐蝕性能。因此,服役溫度低于涂層玻璃粉軟化溫度時,涂層具有優異的耐氯腐蝕性能,若要提高涂層的使用溫度,須選用具有更高軟化溫度的玻璃粉。

圖7 涂層耐氯腐蝕機理及高溫下的失效原理圖Fig.7 Chlorine corrosion resistance mechanism of coating and failure principle diagram at high temperature

3 結論

(1)在HCl氣體中,有無涂層試樣的腐蝕質量增加曲線均符合拋物線規律,涂層試樣的腐蝕速率明顯低于空白試樣的。在500,525,550℃溫度下,涂層試樣的腐蝕速率較空白試樣的均有所降低,涂層具有優異的防護性能。

(2)在高溫KCl堆鹽環境中,空白試樣的質量隨腐蝕時間的延長呈先增加后減小、隨著腐蝕溫度的升高呈減小的趨勢。涂層試樣質量在腐蝕初期減小后基本處于穩定,表明涂層對基體腐蝕也具有較好的防護作用。

(3)當溫度高于550 ℃時,涂層中的玻璃粉會發生軟化,涂層被破壞,Cl-就會穿過涂層擴散至試樣內部腐蝕基體,因此陶瓷涂層的使用溫度必須控制在玻璃粉軟化溫度以下。