乙烯裂解爐對流段化學清洗情況綜述

位衛衛,孫波林

(中國石油化工有限公司天津分公司烯烴部,天津 300000)

裂解爐是乙烯裝置的主要耗能設備,隨著節能工作的不斷深入和發展,對流段爐管外壁積灰和結垢對傳熱所產生的影響越來越受到關注。裂解爐長周期運行后,煙氣中的油焦、碳粉、硫化物、礦化物質等固體顆粒在與對流段管表面相互碰撞時,部分顆粒在慣性力的作用下沉積在預熱盤管外壁的翅片表面。同時,煙氣中的腐蝕介質對預熱盤管有一定的腐蝕作用,腐蝕產物也容易粘附在爐管表面,導致預熱盤管表面結垢嚴重,污垢物將預熱段盤管全部包裹,加劇爐管腐蝕,甚至導致爐管穿孔,而且大幅降低對流段預熱盤管的傳熱性能,導致對流段煙氣出口溫度升高,熱效率降低。因而,裂解爐在經過長周期運行后,給對流管爐管外壁進行清洗非常必要。

1 裂解爐對流段化學清洗方法

化學清洗單位以活性劑、螯合劑、油分散劑、助劑、緩蝕劑為主要成分的清洗配方,由藥劑產生的堿金屬陽離子附在煙灰微粒表面,發生催化作用使煙灰碳粒和油垢完全燃燒,藥劑還起到降低灰垢黏性的作用,使之成為松散干裂易剝落的浮灰,便于清除。

裂解爐對流段化學清洗分為三步,即預清洗、清洗和沖洗。清洗時使用專用噴頭垂直均勻噴射清洗藥劑,讓藥劑逐步達到潤濕污垢的表面、滲透到污垢內部,從而使污垢疏松和易于溶解,已達到爐管清洗的效果。

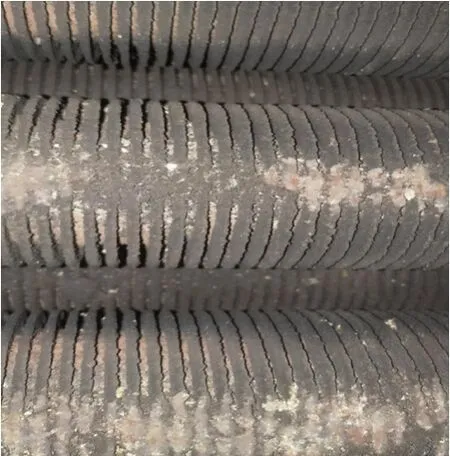

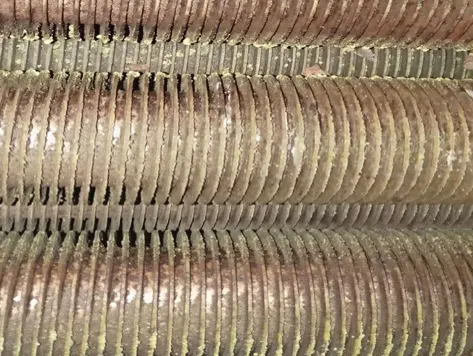

2 裂解爐對流段爐管化學清洗前后潔凈度對比

裂解輕質原料和重質原料的裂解爐排煙溫度較高,熱效率比較低。在2020年裝置停工檢修改造期間,對裂解輕質原料的2#爐和裂解重質原料的5#爐對流段進行了化學清洗。清洗前后對流段翅片管潔靜度對比見下圖(2#爐對比見圖1、圖2,5#爐對比見圖3、圖4)。

圖1 2#爐對流段頂部翅片管結垢情況

圖2 2#對流段頂部翅片管清洗后情況

圖3 5#爐對流段頂部翅片管結垢情況

圖4 5#對流段頂部翅片管清洗后情況

從圖1~4中不難看出,化學清洗前對流段翅片管外壁有雜物和灰塵堆積,污垢已覆蓋翅片管,從外面基本無法看見翅片根部,且爐管之間部分流道被堵死。化學清洗后,翅片管表面已經基本無污垢、無腐蝕物。

3 化學清洗前后主要數據對比分析

裂解爐對流段排煙溫度以及噸原料燃料氣使用量受裂解原料制約,因而需逐臺爐按照裂解原料搜集檢測數據,對檢測進行計算和對比分析。

3.1 2#裂解爐化學清洗前后排煙溫度和熱效率檢測情況對比分析

2#裂解爐在裝置檢修后主要裂解液相原料、氣相原料運行時間相對較短,分別以輕石和輕烴工況為例來分析檢測數據。化學清洗前后對流段排煙溫度和熱效率以及噸原料燃料氣使用量對比分析如下。

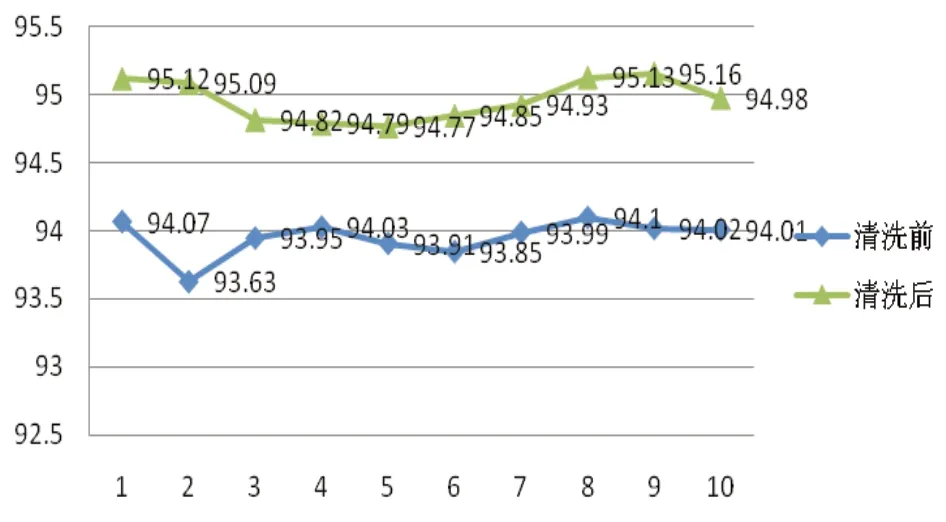

輕石工況下,2#裂解爐對流段化學清洗前后排煙溫度檢測數據見圖5,化學清洗前后熱效率情況見圖6。

圖5 輕石工況2#爐清洗前后排煙溫度對比

圖6 輕石工況2#爐清洗前后熱效率對比

從圖5和圖6可以看出,輕石工況下,化學清洗后排煙溫度較清洗前降低了將近20℃,化學清洗后熱效率較清洗前提升了1%左右。

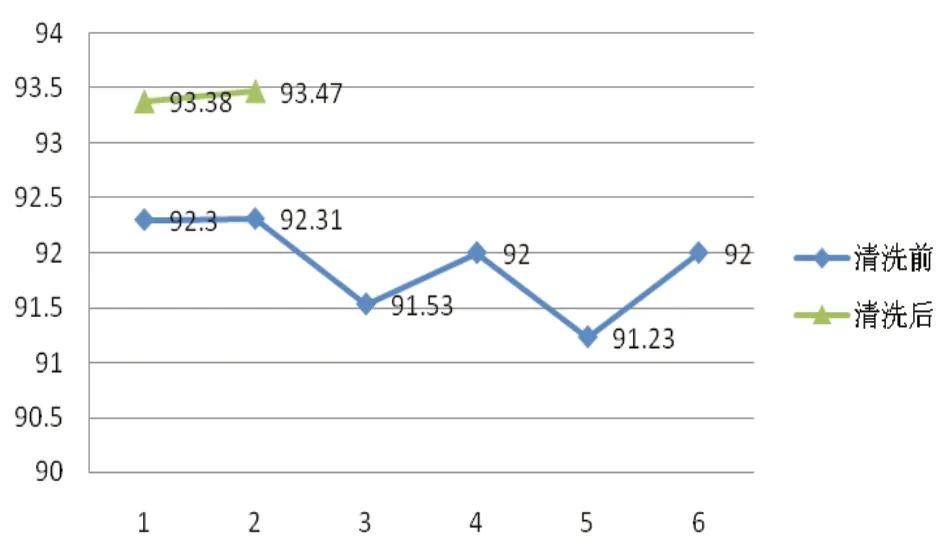

裝置停工檢修后,2#爐裂解輕烴的時間比較短,只有兩周檢測數據。輕烴工況下,2#裂解爐對流段化學清洗前后排煙溫度檢測數據見圖7,化學清洗前后熱效率情況見圖8。

圖7 輕烴工況2#爐清洗前后排煙溫度對比

圖8 輕烴工況2#爐清洗前后熱效率對比

從圖7和圖8可以看出,輕烴工況下,化學清洗后排煙溫度較清洗前降低了20℃左右,化學清洗后熱效率較清洗前提升了1%左右。

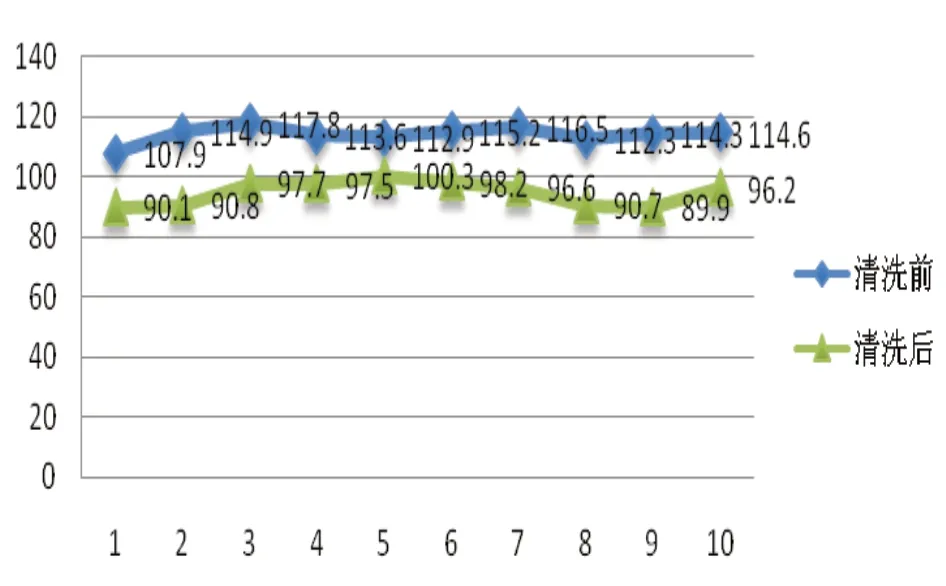

3.2 5#裂解爐化學清洗前后排煙溫度和熱效率檢測情況對比分析

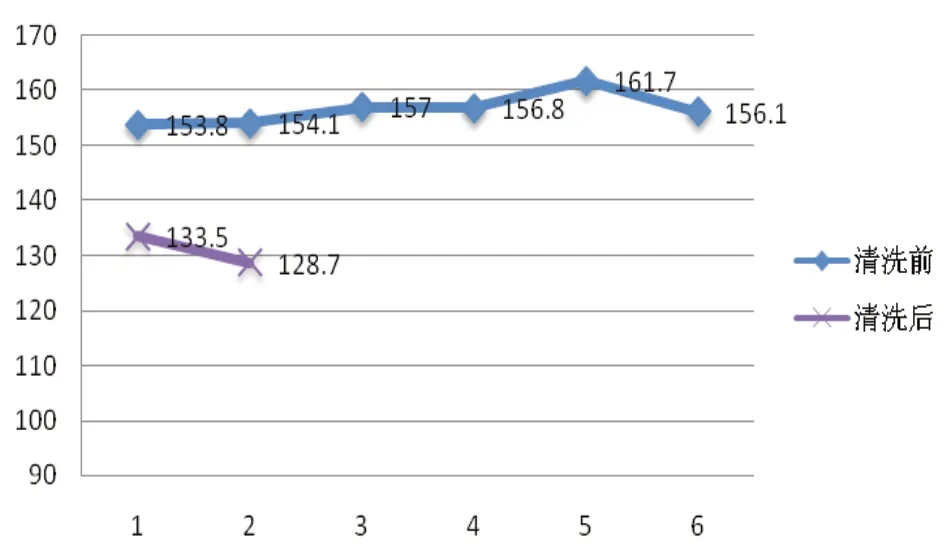

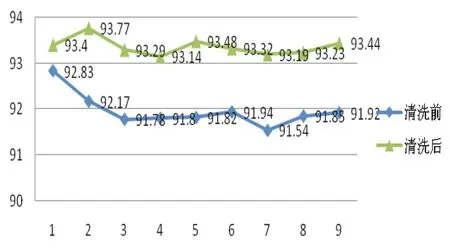

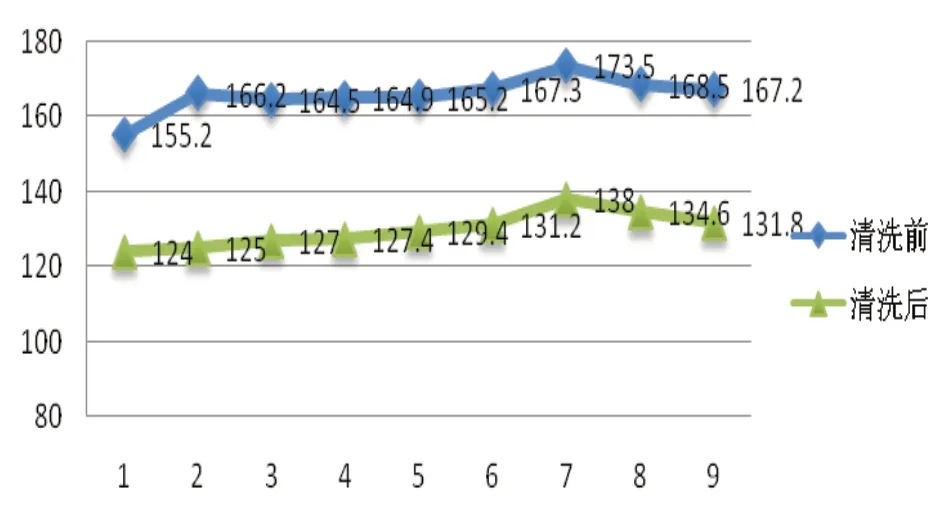

5#裂解爐在裝置檢修后主要裂解加氫尾油,以加氫尾油工況為例來分析檢測數據。化學清洗前后對流段排煙溫度和熱效率檢測情況見圖9和圖10。

圖9 尾油工況5#爐清洗前后排煙溫度對比

圖10 尾油工況5#爐清洗前后熱效率對比

從圖9可以看出,裂解加氫尾油工況下,5#裂解爐化學清洗后排煙溫度較清洗前降低了35℃左右;從圖10可以看出,裂解加氫尾油工況下,5#裂解爐化學清洗后熱效率較清洗前提升了近1.4%。

4 裂解爐對流段化學清洗后運行效果

2020年,裝置停工檢修改造后已運行數月,通過對乙烯裝置2#和5#裂解爐對流段煙氣數據進行檢測、搜集和計算、對比分析,得出如下結論:2#裂解爐不論是輕石工況還是輕烴工況,化學清洗后排煙溫度較清洗前降低了20℃左右,熱效率較清洗前提升了1%左右;5#裂解爐在加氫尾油工況下,排煙溫度較清洗前降低了35℃左右,熱效率較清洗前提升了近1.4%;對流段化學清洗后,裂解爐排煙溫度大大降低,熱效率提升比較明顯。

5 結語

裂解爐對流段爐管尤其是翅片管外壁比較容易積灰和結垢,對傳熱影響較大,裂解爐在經過長周期運行后,清洗裂解爐對流段爐管以提升對流段傳熱,降低對流段排煙溫度,進而提高裂解爐熱效率,為裂解爐長效運行提供保障。