海上風電內護筒運輸綁扎工藝研究

林振東 王雨生

摘 要:內護筒是海上風電嵌巖施工的重要工裝,使用頻繁,常規的內護筒海運綁扎形式為通過綁扎件將內護筒與運輸船甲板進行焊接并在內護筒頂部牽拉鋼絲繩,該種綁扎形式雖結構簡單,但大量的焊接和打磨作業耗時較長且對內護筒本體會造成一定損傷。本文依據工程實例,設計一種新型內護筒綁扎工裝,無需在內護筒本體上進行焊接作業且海上施工操作便捷、安全高效、可重復使用,并通過有限元建模分析證明了該新型綁扎工裝的可行性。

關鍵詞:海上風電;內護筒;海上運輸;綁扎工藝;有限元分析

中圖分類號:U674? ? ? ? ?文獻標識碼:A? ? ? ? ? ? 文章編號:1006—7973(2021)11-0131-03

1前言

隨著社會不斷發展,人們對環境保護越來越重視,新能源的開發利用成為一大趨勢。我國海岸線綿長,風能資源豐富,發展海上風力發電既能為東南部沿海城市提供電力能源,又清潔無污染,是國家倡導的綠色能源發展方式[1]。海上風電的開發利用離不開相應的風電管樁等設施,這些設施需由運輸船運輸到海上指定位置。海上作業受天氣影響較大,合適的天氣窗口期很短,安全高效的運輸綁扎形式可大大節約寶貴施工時間,有利于后續安裝工作的開展。

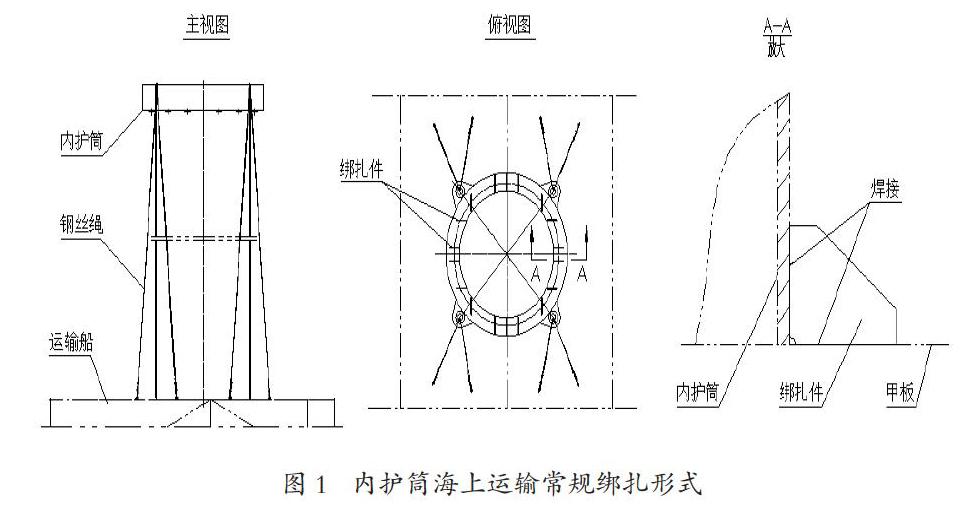

嵌巖平臺內護筒是海上風電水下嵌巖施工用的圓筒工裝,直徑通常6m-8m,高度20m至60m不等,重量約300t-800t。內護筒在基礎樁鉆孔施工前打入海底一定深度,起到隔離水土壓力的作用,為后續的水下鉆孔施工提供穩定的作業環境。待基礎樁安裝到位后,需將內護筒拔出,放置在運輸船上運輸至下一個機位繼續作業。為了提高運輸船甲板使用率、減少內護筒吊裝翻身等作業工序,通常將內護筒豎立放置在甲板進行運輸。運輸過程中需保證運輸船甲板強度滿足要求、綁扎工裝足以克服內護筒所承受的環境載荷。常規的內護筒海運綁扎形式為通過綁扎件直接將內護筒焊接在運輸船甲板指定位置上,用以克服內護筒海運時的橫、縱向力;通過在內護筒頂部加裝鋼絲繩連接到運輸船甲板上,用以克服內護筒海運時的傾覆力,如圖1所示。內護筒運輸到目的地后將綁扎件割除、鋼絲繩拆除,內護筒焊接位置打磨光滑后投入使用。這種綁扎方式結構簡單,對于單次使用的管樁比較合適,但內護筒需要多次重復使用,此種綁扎形式存在如下缺點:

(1)多次的焊接、打磨作業對內護筒本體有較大損傷,會減小內護筒的使用壽命;

(2)海上高空牽拉鋼絲繩作業需要登高設備,而且風險性較高;

(3)海上施工受天氣影響大,施工窗口期很短,而大量的焊接和切割作業需要較長時間,增加巨大成本。

因此,這種傳統的內護筒綁扎形式已不能很好適用于海上風電大發展的趨勢,需要開發新的高效型綁扎形式。

2新型綁扎工裝設計

為克服目前內護筒海上運輸綁扎形式的上述缺點,針對內護筒需多次重復使用、經常性短距離海上運輸等特點,從操作便捷、安全高效、節省海上施工時間等角度出發設計綁扎工裝,該工裝需滿足如下使用要求:

(1)內護筒可豎立放置;

(2)綁扎工裝可重復利用;

(3)無需在內護筒本體上進行焊接作業;

(4)工裝具有克服內護筒傾覆的作用,無需牽拉鋼絲繩;

(5)海上施工方便快捷、節約時間。

本文依據福建海域某風電項目所用內護筒來設計綁扎工裝,該內護筒高40米,外徑8米,壁厚70-80毫米,垂向重心約20米,吊裝重量約620噸。設計綁扎工裝由底座、撐桿結構組成,如圖2所示。底座由環形鋼板焊接而成,起到承擔內護筒垂向力、增加內護筒與運輸船甲板接觸面積以均勻分布載荷的作用。撐桿結構是由不同管徑的圓鋼管焊接而成的空間立體結構,其外周設置圓弧面,與內護筒內壁曲面相匹配。撐桿結構具有一定高度,既起到海運時承擔內護筒橫、縱向力的作用,又可有效克服內護筒的傾覆彎矩。底座及撐桿結構在陸上場地制作完成后,提前焊接到運輸船指定位置,作為本風電項目船上固定工裝使用。運輸內護筒時,通過撐桿結構頂部設置的導向裝置將內護筒吊裝放置在底座上,施工人員通過底座上設置的人孔進入內護筒內部,將內護筒內壁與撐桿結構指定位置之間的間隙用特制的楔形塊塞實固定,即可完成綁扎作業;內護筒運輸到目的地后去除楔形塊即可完成解綁作業。所有綁扎與解綁工作無需在內護筒本體上進行焊接、打磨作業,無需在內護筒頂部牽拉鋼絲繩,操作方便高效,可大大節約海上施工時間。

3海運環境載荷

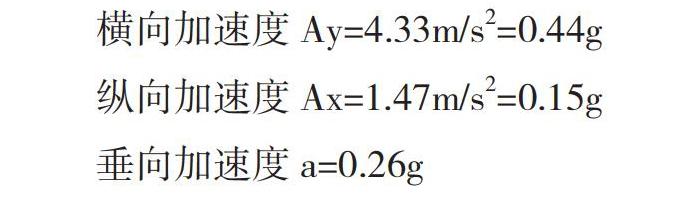

本項目所使用的運輸船總長128米,型寬40米,型深7.5米,吃水5米,風場所處位置在中國沿海海域。依據中國船級社CCS《海上拖航指南》(2011)來計算運輸時內護筒所承受的環境載荷[2],求得內護筒重心處加速度結果如下:

4 綁扎工裝強度校核

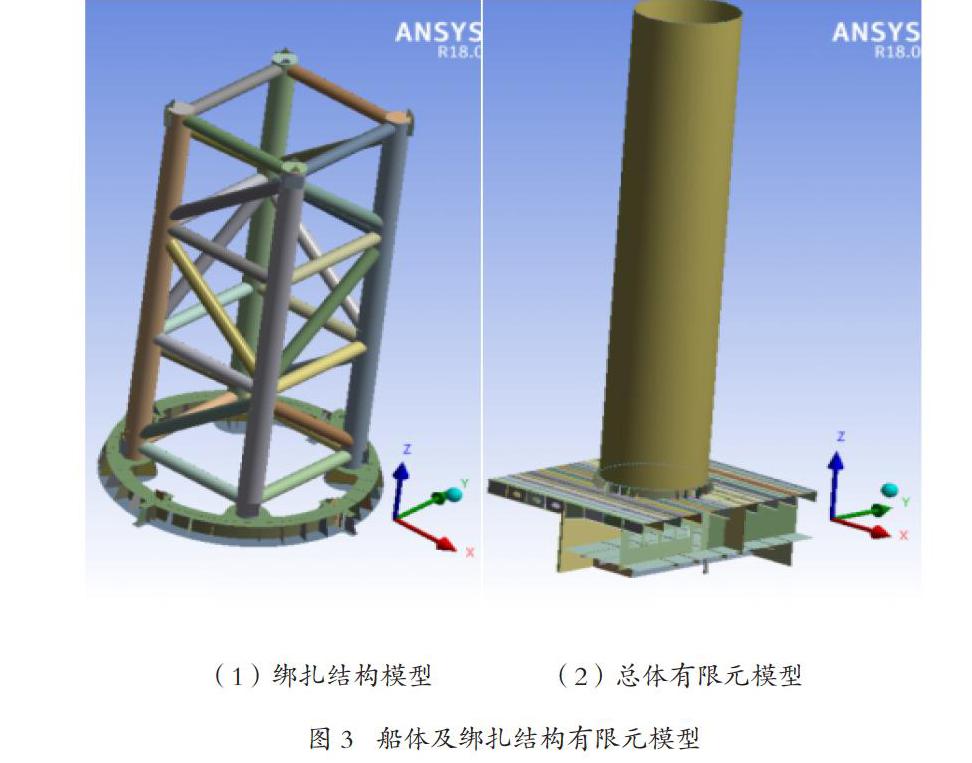

依據相關規范要求[3],采用Ansys Workbench軟件對內護筒底座、撐桿結構及運輸船船體結構建立有限元模型并進行直接計算,以驗證綁扎結構及船體局部強度是否滿足規范要求。綁扎結構及船體有限元模型如圖3所示,模型約束條件為運輸船船體結構的四周邊界全約束。

內護筒底座和撐桿結構的材質為Q355B,運輸船船體結構材質為Q235,兩種材質屈服應力及許用應力[3-4]如表2所示。

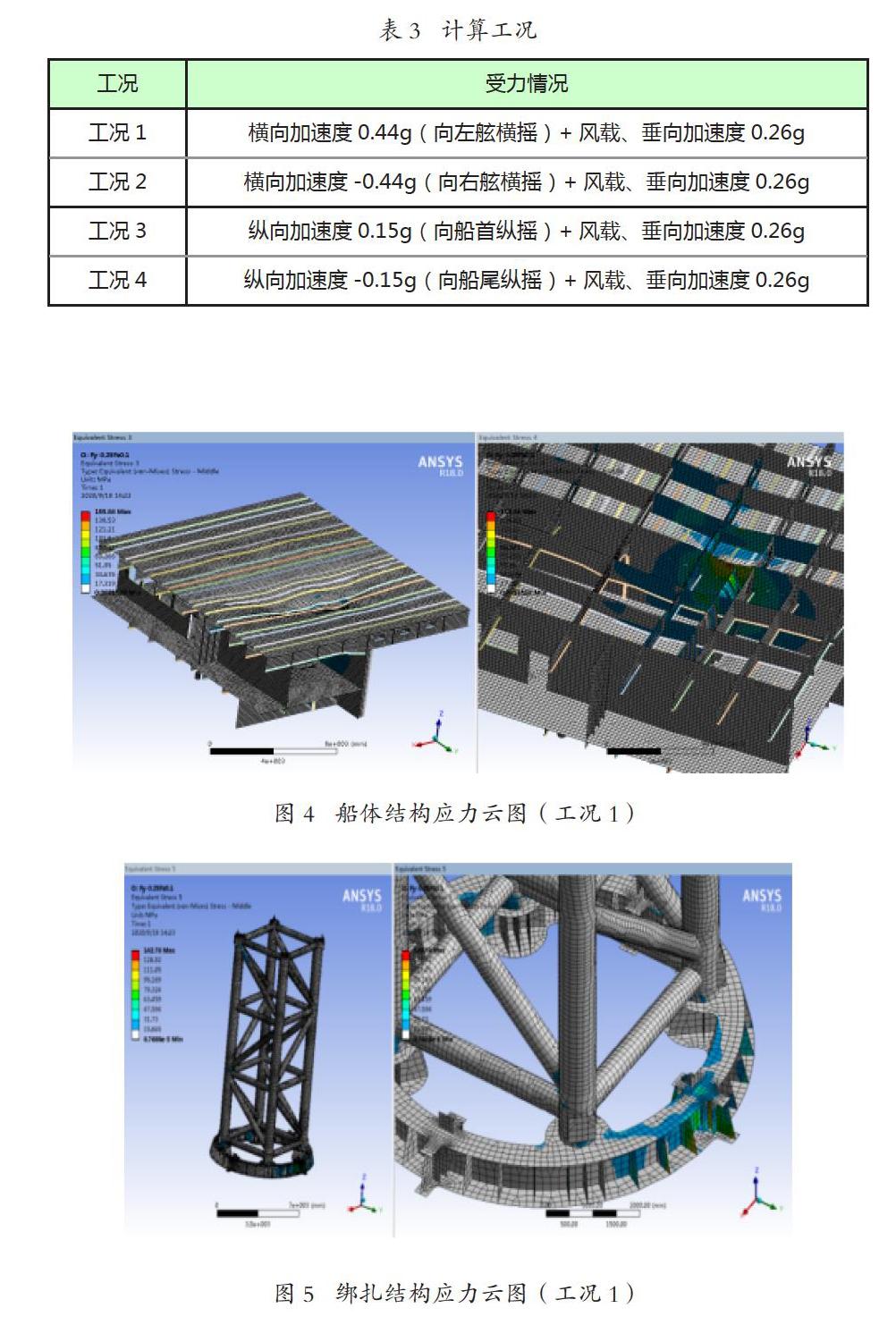

根據內護筒海運狀態所承受的環境載荷,分四種工況施加相應的橫向、縱向和垂向力,其中垂向力包括內護筒自重,如表3所示,分析綁扎工裝及運輸船的應力結果。內護筒底座下表面與運輸船甲板之間采用焊接固定方式,內護筒與底座和撐桿結構之間采用只承受壓力的接觸連接方式。

經分析,船體結構及綁扎件應力云圖如圖4、5所示(以工況1為例)。

四種工況下船體及綁扎結構應力結果如表4所示。結果表明,在本文海運環境條件下,該綁扎工裝強度、船體強度滿足規范要求。

5 結論

國內海上風電已經進入大發展的熱潮,風場逐步由淺水區域走向深水區域,環境條件及地質條件愈發復雜,所需的船機設備要求也越來越高。昂貴的船機租賃費用促使海上風電施工要搶抓短暫的時間窗口,加快工程進度。內護筒作為海上嵌巖施工用的重要工裝,使用頻率高,其安全高效運輸對于加快海上施工進度、節約成本等方面有重要意義。本文設計的新型內護筒綁扎工裝及綁扎工藝具有海上施工方便快捷、可重復利用、不損傷內護筒本體等優點,經分析,其結構強度滿足工程需要。該新型綁扎工裝的推廣使用對海上風電高效發展具有良好的促進作用。

參考文獻:

[1]李輝,林振東.深水導管架式風機基礎安裝平臺設計及施工工法[J].中國港灣建設,2021,(2):62-66.

[2]CCS.海上拖航指南(2011)[Z].

[3]ABS,Rules for Building and Classing Mobile Offshore Drilling Units 2012.

[4]GB/T 1591-2018,低合金高強度結構鋼[S].