氨堿法純堿生產中的節能降耗措施

馬成棟,冶發明,郝金軍

(青海發投堿業有限公司,青海 德令哈 817099)

節能減排是社會發展的一項長遠戰略方針,也是當前一項極為緊迫的任務,我公司作為青海省海西柴達木循環經濟重點企業之一,積極組織實施“深挖潛力降低成本,節能技改創效益”目標。我公司在蒸汽凝結水系統、循環水涼水塔、石灰車間消化反應過程、濁水外排項目上存在一定缺陷,造成了燃料、水資源、電能、化工余熱的損失和浪費,同時也造成了環境的污染,能耗的浪費。對此,我公司對以上四項項目進行了節能技術改造,對有效節能降耗有著十分重要的意義。

1 蒸汽凝結水系統節能優化

青海發投堿業有限公司蒸汽凝結水系統龐大、復雜,管理和使用難度較大,需要從用能等級匹配、能源使用效率和相關制備工藝要求,通過計算全廠蒸汽系統壓力平衡、水平衡、熱平衡等,并結合項目投資的經濟性、合理性、可行性,做好能源的合理回收和合理利用。

1.1 煅燒車間

1)新建一套1.6 MPa閃蒸系統

新增的1.6 MPa閃蒸系統,收集七臺疏水槽防凍閥排放凝結水,同時可收集3.1 MPa輕灰煅燒爐的事故排水,進入新增的閃蒸系統閃蒸,閃蒸1.6 MPa蒸汽并入1.6 MPa蒸汽管網,閃蒸后的高溫凝結水進新建的0.5 MPa閃蒸系統。

2)新建一套0.5 MPa閃蒸系統

新建一套0.5 MPa閃蒸系統。輕灰一閃防凍閥排放的高溫、高壓凝結水,重灰1.6 MPa疏水槽排放的高溫、高壓凝結水,通過新建的凝結水管道進新增的閃蒸系統閃蒸,閃蒸0.5 MPa蒸汽并入0.5 MPa蒸汽管網。不僅回收利用了凝結水,而且二次閃發蒸汽也得到了充分利用。新增的0.5 MPa閃蒸系統,同時可收集單臺重灰煅燒爐的事故放水。

說明:新建的1.6 MPa閃蒸系統和0.5 MPa閃蒸系統,均按60 t/h的凝結水量設計,即輕灰煅燒爐和重灰煅燒爐的單臺事故狀態,輕灰和重灰煅燒爐事故狀態不同時發生。

3)新建一條凝結水管線至熱電車間

根據煅燒車間的蒸汽凝結水系統和沿途0.5 MPa蒸汽用戶,結合蒸汽凝結水管道內介質為“汽液兩相流”的特點,新建一條凝結水回收管線(DN200)至熱電車間,此凝結水管道的主要作用是收集煅燒車間導淋防凍放水及沿途管線疏水等低壓蒸汽(0.5 MPa)用戶的凝結水回收,提高凝結水回收率;同時此凝結水管道也可通過煅燒爐凝結水罐底部的導淋閥,根據新老凝結水管線的運行情況調劑,適當分流原凝結水管網的部分凝結水,減少原管網的阻力,促進煅燒車間逐級閃蒸疏水系統的安全穩定運行。

4)重灰方箱伴熱安裝疏水閥

重灰方箱伴熱線,共13個疏水點,全部選用耐水擊、耐雜質、耐背壓的倒置桶式疏水閥,更換疏水閥后的凝結水,優先經原凝結水回收管線回收利用;如果原凝結水回收管線因背壓高影響伴熱疏水系統的正常運行,即影響方箱伴熱效果,將方箱伴熱凝結水進新增凝結水回收管線,進新增的DN200凝結水回收管線。

5)煅燒車間蒸汽管線安裝疏水閥

蒸汽管線疏水,共16個疏水點全部選用耐水擊、耐雜質、耐背壓的倒置桶式疏水閥,更換疏水閥后的凝結水,通過新增的凝結水回收管線,凝結水全部回收利用。

1.2 熱電車間

1)煅燒新增的凝結水回收管線回收的凝結水,進熱電車間熱力除氧器。

2)新增定排擴容器乏汽回收冷凝器和定排水余熱回收換熱器,冷源采用抽凝式汽輪機的凝結水,回收定排擴容器乏汽和定排擴容器高溫水的余熱。

3)定排擴容器乏汽冷凝后的凝結水,經新增凝結水回收管道至鍋爐房疏水擴容器水箱。

4)定排擴容器底部熱水經定排水余熱回收換熱器與透平冷凝液取熱后,定排水經降溫至50 ℃以下,經新增電機設施和管道,將取熱后的定排擴容器出口水送煤場用做沖灰水,減少沖灰生水的消耗。

1.3 沿途管廊管線疏水

1)沿途管廊管線疏水,共38個疏水點蒸汽管線疏水選用耐水擊、耐雜質、耐背壓的倒置桶式疏水閥。

2)更換疏水閥后,新增凝結水回收管線,利用疏水閥后余壓,將沿途管線疏水就近并入煅燒車間新增的DN200的凝結水回收管網。

2 無電耗水輪機節能技術改造

青海發投堿業有限公司水氣車間有五臺4 200 m3/h循環水冷卻塔,用于生產系統循環水降溫。目前循環水系統5臺冷卻塔風機均由電機帶動,電機功率為132 kW。為了達到節電降耗的目的,我公司把水氣車間1#、2#、4#冷卻塔冷卻風機電機拆除,在原電機基礎安裝無電耗水輪機,冷卻塔塔頂風機由原先的電動機驅動改為水輪機驅動。

水輪機效率:87%~93%

水輪機進水量:≥4 200 m3/h

水輪機進口壓力:0.06~0.10 MPa

水輪機技術特點:

1)節能:無電耗貫流式水輪機利用循環水系統富余水壓驅動水輪機轉輪,利用傳動軸、減速機帶動風葉轉動,既完全省去了冷卻塔配備風機所用的電機,又不增加循環水泵的電耗,因此省電達100%。

2)安全可靠:無電耗貫流式水輪機由于不帶電機,杜絕了電機的漏電、電控設備、損壞等故障。

3)冷卻效果好:隨著季節的變化,無電耗貫流式水輪機的轉速是隨著循環水的回水流量的增減而增減,風量也隨之增減,使冷卻塔的汽水比穩定在最佳狀態,達到的冷卻效果更好。

改造過程中僅拆除電機,保留傳動軸和減速機,保留風機及配套輪轂,水輪機則安裝在塔頂指定位置。位于冷卻塔南側的進水管經過改裝后連接到水輪機的進水管,循環水經過水輪機并對其做功后從水輪機出水管引出。出水管連接到原冷卻塔的進水管上,確保循環水正常通往配水系統進行霧化。為了保證改造后水輪機運行更平穩,以及減小熱脹冷縮對設備的影響,在水輪機進水端和出水端都要安裝軟連接;為了更好的監測水輪機的運行狀態,在水輪機的進水端和出水端都要安裝壓力表。

3 濁水資源化再利用

我公司生產污水集中至水氣排水泵房,經水泵直接外排。排水量350 m3/h左右,由1臺280 kW渣漿泵將水輸送至渣場二級泵站。污水外排造成大量水資源浪費。

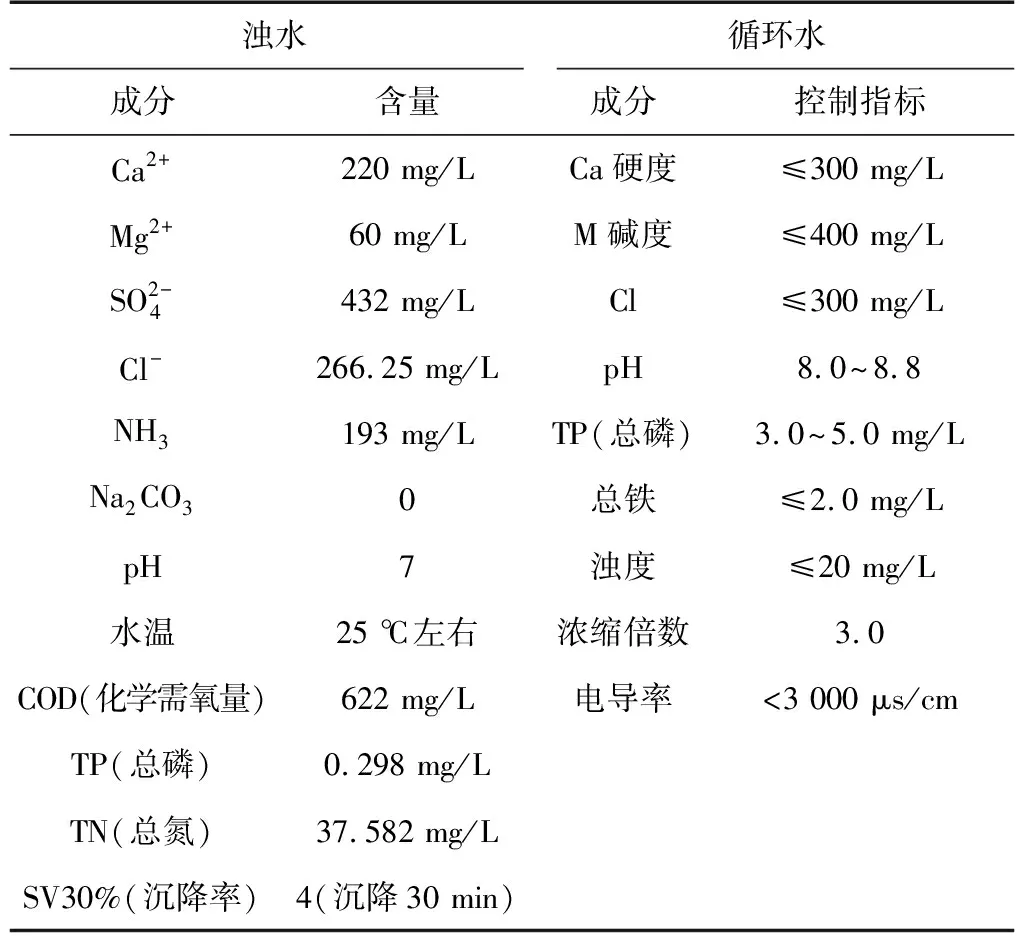

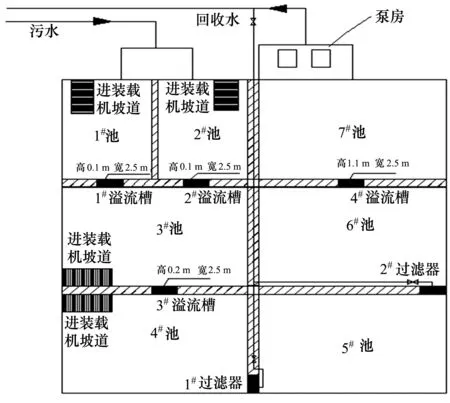

利用我公司廢棄的1.8×105m4水池中6個水池,將原水池西北角水池隔離劃分為2個池,隔離后總共為7個水池,4個水池為沉降池,3個為清水池,1#、2#、3#、4#沉降池制作進車坡道,用于沉降池清理。各池之間流水通道為溢流槽, 廢水經過排水渠集中輸送至水池進行沉降后,經泵加壓后送至蒸吸樓,接入5#、6#蒸氨塔塔頂冷卻器上下層高壓水管線,與氨氣間接換熱后回水從5#、6#蒸氨塔原出水管線接到鹽水雜水桶及洗泥桶。

表1 濁水所含主要成分/循環水控制指標

圖1 濁水沉降處理示意圖

4 石灰車間化灰余熱回收利用

石灰消化時放出大量的熱,但石灰消化產生的熱量約有一半未被利用,以熱量損失及排氣的形式放出,排氣溫度在80~95 ℃,排氣中含水蒸汽60%~80%,因此可利用這部分廢汽加熱化灰用水。將重堿車間來的二次水與化灰機內石灰消化產生的蒸汽進行逆流熱交換,充分利用化灰機本身的消化熱來提高化灰水溫度,降低石灰石消耗,減少廢氣外排。

由于原設計的熱回收塔蒸汽回收裝置不能滿足實際生產需要,無法正常運行,造成大量蒸汽排空熱能浪費。因此為了充分回收排空蒸汽,節能減排,需對熱回收塔進行改型,通過預熱化灰用水來達到熱量回收的目的。通過計算,在不影響化灰機正常運行的前提下,化灰機熱回收裝置拔汽筒內安裝換熱列管,采用間接換熱的方式,冷介質為蒸吸裝置來的二次水,熱介質為化灰機產生的飽和水蒸汽,使二次水溫升達到5 ℃以上,達到進一步提高消化反應的反應速率的目的。

在熱回收裝置DN2200筒體內安裝三層φ51×4換熱管,每層四排,管內的化灰水與殼程蒸汽進行換熱,使化灰水溫度由目前的55 ℃左右提升到60 ℃。為了減少蒸汽阻力,取除原設計中的錐帽,DN2200筒體長5.2 m,層與層之間距離800 mm,φ51×4換熱管之間距離200 mm,每層高度約為850 mm,安裝3層。

每層換熱管分上下兩排,中間用折流板分開,下兩排換熱管進水(32根換熱管進水),另外一端通過彎頭與上兩排一端連接,從上兩排管另一端出水,換熱后的化灰水通過DN200的鋼管送至化灰機使用。

5 經濟效益

蒸汽凝結水系統的節能技術改造,重點解決了蒸汽系統現存的問題,每年可產生節能效益約300萬元,進一步提高了能源綜合利用率,降低了生產成本。

無電耗貫流式水輪機利用循環水系統富余水壓驅動水輪機轉輪,利用傳動軸、減速機帶動風葉轉動,既完全省去了冷卻塔配備風機所用的電機,又不增加循環水泵的電耗,因此省電達100%。無電耗貫流式水輪機由于不帶電機,杜絕了電機的漏電、電控設備、損壞等故障。該項目實施后,每年可節約用電2 827 440 kW·h,按每度電0.40元計算,每年可節省電費1 130 976萬元。

濁水池每小時回收水量約350 m3,按照每年生產330天計算,年節約水量277萬m3左右。

化灰水溫升高5 ℃,流量為360 m3/h,則化灰水吸收熱量:7 524 MJ,標煤熱值按29 310 kJ/kg計算,一年330天計算,年節約標煤2 033.09 t。

6 結 論

氨堿廠生產純堿過程中產生的大量廢汽、廢水,只要合理治理并綜合利用,不但能解決環境污染問題,而且能變廢為寶,做到資源的合理利用,并提高企業的經濟效益,使企業增產增收。通過對氨堿法純堿生產節能技術的廣泛應用,為降低企業的生產經營成本,提高市場競爭力,加強和推進企業的節能降耗工作做出貢獻。