無人駕駛汽車轉向系統參數自整定及優化研究

張中原,張幽彤

(北京理工大學 機械與車輛學院,北京 100081)

無人駕駛作為汽車領域的主流研究方向,高速復雜工況下的汽車轉向亟待解決,而轉向執行機構的控制性能作為關鍵需要學者進行研究攻關[1]。永磁同步電機(Permanent Magnet Synchronous Motor,PMSM)由于具有效率高、節能環保、高效能、結構類型多樣等優點,廣泛應用于機器人、數控加工、汽車、航空航天等領域[2]。目前,PMSM 伺服系統大都采用三閉環PID 級聯的矢量控制方式,而PID 控制參數的整定對系統的控制性能起到決定性的作用[3]。

近年來國內外學者在PID 參數自整定建模及策略方面做了許多工作。FREIRE 等[4]通過試驗驗證了適用于非線性系統的自適應神經元PID 控制器(AN-PID)。YADAV 等[5]提出了自適應神經模糊推理系統(Adaptive Neural Fuzzy Inference System,ANFIS),解決了固有的非線性問題。BOILEAU 等[6]利用卡爾曼濾波器辨識電機角速度及磁鏈實現了無位置傳感器控制。JUNG 等[7]提出了一種新型自適應PID 控制器,由解耦項、PID 項和監控項組成,分別補償非線性因素、自動調節控制增益和保證系統穩定性。賀云波等[8]提出通過RBF 神經網絡在線辨識,結合現在流行的學習算法進行位置環PID 參數自整定。陳天等[9]根據相角裕度、頻率響應等參數,通過使系統穩定計算出速度環PID 參數。左月飛[10]簡化了系統模型后,基于狀態方程設計了復合PI 控制器。蔣捷等[11]提出改進的差分進化算法,選取誤差絕對值與時間乘積的平方項作為目標函數,同時引入懲罰項抑制超調量。

傳統PID 參數的整定往往通過人工試湊的方法得出,導致PID 出廠參數固定,無法隨著系統負載工況的變化而變化,進而影響系統在不同工況下的超調量和響應速度[12]。針對傳統人工試湊法改進的PID 整定技術可分為基于模型和基于規則的參數整定[13],基于模型方法整定PID 參數用時短,但控制效果不夠理想,基于規則方法整定PID 控制效果顯著,但計算時間較長[14]。

為了滿足無人駕駛高速復雜工況轉向機構的控制要求,本文提出一種綜合模型和規則的參數自整定方法。首先,設計三閉環各環為典型I、II 型系統求取PID 初值;其次,用模型參考自適應算法對PMSM 轉動慣量辨識;最后,結合目標函數和共軛梯度法在初值鄰域求取最優PID 參數。

1 PMSM 伺服系統控制結構

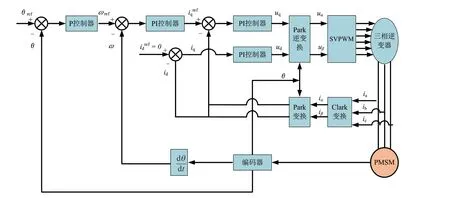

本研究所用的PMSM 伺服控制系統結構在傳統三閉環基礎上進行改進,如圖1 所示。

圖1 id=0 的PMSM 伺服系統控制系統結構

首先,建立合適的PMSM 數學模型,考慮到PMSM 是一個非線性、強耦合的復雜對象,為了簡化分析,需要作出如下假設[15]:(1)忽略磁路飽和、渦流和磁滯損耗。(2)定子繞組空間中每兩相相差120°,感應電動勢是正弦的。(3)永磁體無摩擦力作用,無電導率。

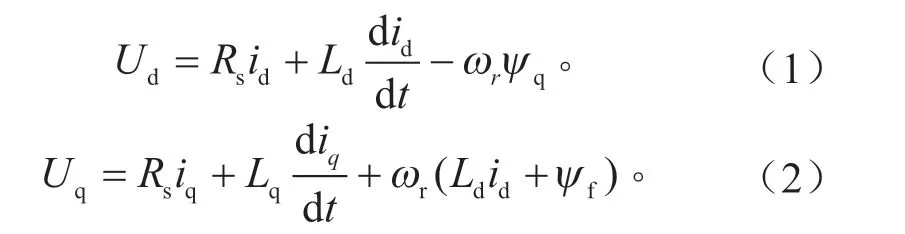

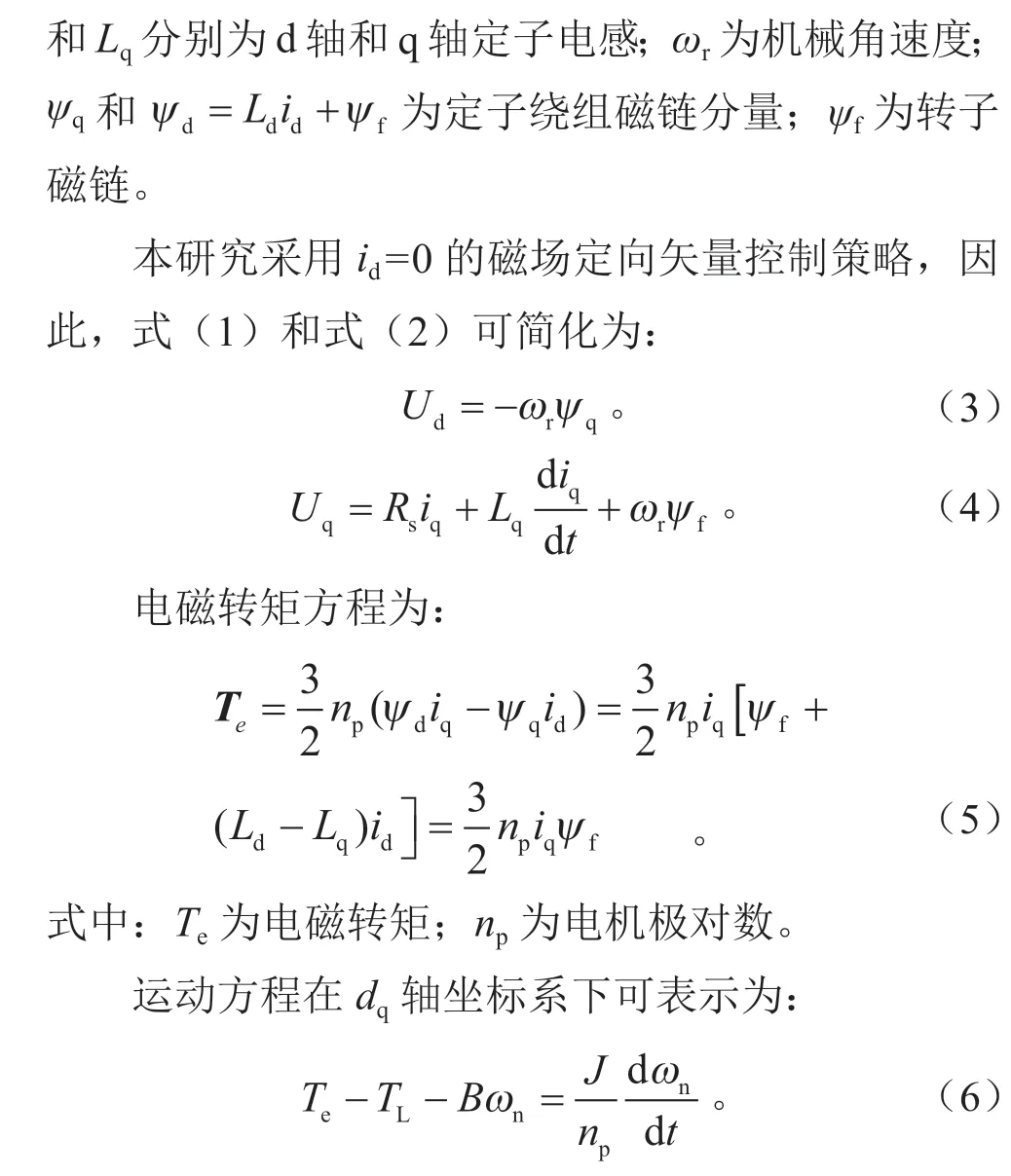

電機的電壓方程在dq軸旋轉坐標系下為:

式中:TL為負載轉矩;B為粘性阻尼系數,本文中由于假設電機沒有阻尼力,因此B=0;J為轉動慣量;ωn為電角速度。

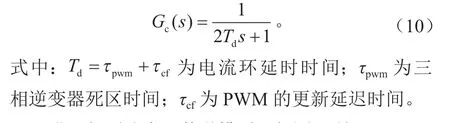

在圖1 中,位置環控制器為P 控制器,速度環與電流環控制器均為PI 控制器,傳遞函數分別為:

2 PI 參數自整定策略

2.1 基于典型系統的參數整定

2.1.1 速度環參數整定

電流環是PMSM 伺服系統最內環,由于電流環的參數整定可由電機電氣參數、采樣方式和逆變器決定[16],與轉動慣量無關,較為簡單,本文將其推導詳細過程省略。

由圖1 可知,將速度環單獨剖析出來,包括速度PI控制器、電流控制閉環、編碼器、PMSM和負載。電流閉環傳遞函數可以設計為典型I 型系統,由于電流環響應速度比速度環快10 倍左右,所以電流閉環傳遞函數可近似為:

進而得到速度環數學模型,如圖2 所示。

圖2 速度環數學模型

式中:未知量轉動慣量J為電機與負載轉動慣量之和,因此需要對系統參數進行在線辨識。

2.1.2 位置環參數整定

對位置環進行參數整定時,速度環處于內環可作為一階慣性環節處理,因此簡化為:

根據圖1,將位置環單獨剖析出來,位置控制器為純P 控制器,同時要加入1 個位置前饋,以改善系統的超調量和響應速度。帶前饋位置閉環數學模型如圖3 所示。

圖3 帶前饋位置環數學模型

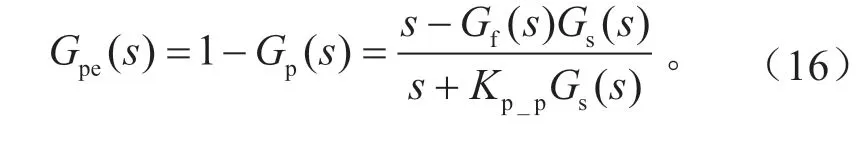

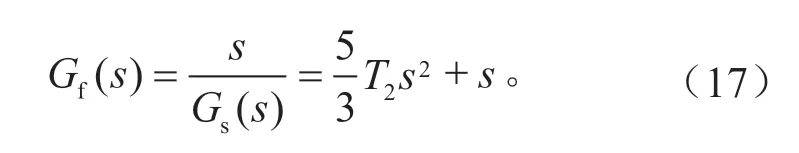

圖中,Gf(s)為前饋控制器。由圖3 可推出誤差傳遞函數為:

要使系統實現無誤差跟蹤,則誤差傳遞函數應為0,可推出前饋傳遞函數為:

式(17)由速度前饋項和加速度前饋項構成,工程應用中采用速度前饋即可滿足控制需求,于是前饋傳遞函數簡化為:

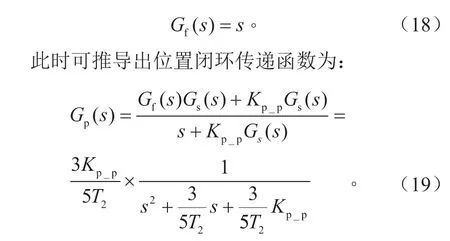

2.2 轉動慣量辨識

由于速度環PI 參數整定需要進行轉動慣量在線辨識,本文提出利用模型參考自適應算法對電機及負載的轉動慣量進行識別。自適應律根據兩個模型輸出誤差調節可調模型中相應的參數,如果算法收斂,最終參考模型和可調模型有相同的輸入輸出,可調模型的參數值就是參考模型對應參數的辨識值[17]。

對于PMSM,參考模型是電機的機械特性,轉動慣量是要識別的參數。電機機械特性運動方程如式(6)所示。將其離散化可得:

圖4 轉動慣量在線辨識結構

2.3 共軛梯度法優化

上文利用模型推導出電機三閉環的PI 參數,其隨著電機的負載變化而變化,但基于單一性能指標所得到的參數并不能全面反映系統的動態性能,因此需要提出一個基于多項性能指標的評價指標函數,將上文所得參數作為初值,利用共軛梯度法在其鄰域內進行尋優,使電機的穩定性和快速性達到最佳平衡態。

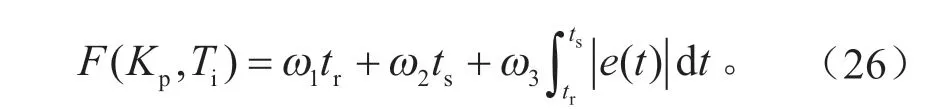

在三閉環的控制中,由傳遞函數時域特性可知,最優的PI 參數會盡量縮短上升時間和調整時間,減小超調量,所以設計評價指標函數為:

式中:Kp,Ti為待優化參數,分別為比例系數和積分時間;tr為上升時間,取系統輸出第1 次達到目標值的90%的時間為準;ts為調整時間,為系統輸出首次穩定在目標值的±統輸范圍以內的時間;e(t)為系統輸出達到目標值后的輸出偏差;ω1,ω2,ω3為權重因子,可以通過調節加權系數的大小,調節評價指標函數各項的比重,實現評價指標對不同相應性能的著重描述。顯然,評價指標函數的值越小,說明系統的響應性能越好。

尋優問題有很多高級算法。例如:遺傳算法,最小二乘法等,但其計算復雜,不適用于本研究只尋求兩個參數的最優解,因此采用共軛梯度法,僅需利用一階導數信息,就可以快速尋優,既保證了收斂速度快,又解決了大量數據的存儲問題。

共軛梯度法的具體步驟如下:

(5)由式(27)確定d(k-1),令k=k+1,轉到第2 步繼續迭代。

3 仿真與試驗驗證

3.1 Simulink 仿真

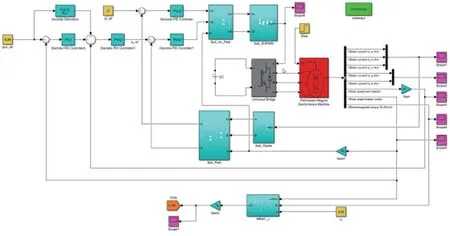

根據上文理論推導,在Matlab/Simulink 中搭建PMSM 伺服系統三閉環控制模型如圖5 所示,主要包括PMSM、CLACK 變換、PARK 變換、反CLACK 變換、SVPWM、轉動變量辨識以及各環控制器。圖中電機的仿真參數見表1。

表1 仿真電機參數

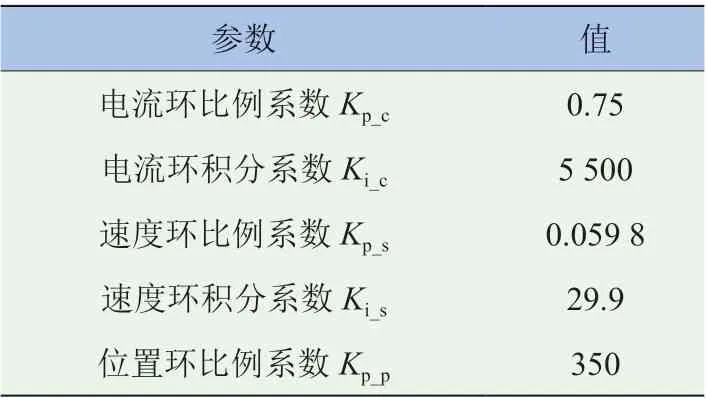

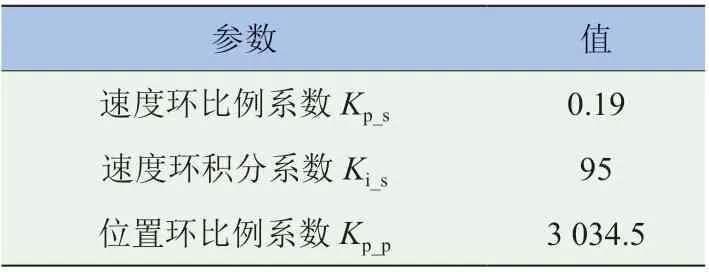

如圖5 所示,根據式(14)和式(20)整定初始PI 參數見表2。

圖5 PMSM 伺服系統Simulink 模型

表2 初始PI 參數

然后采用共軛梯度法在初始PI 參數鄰域進行控制參數尋優,共軛梯度法尋優算法在.m 文件中編寫,評價指標函數中權重系數分別取ω1=10 000,ω2=1 000,ω3=0.001。

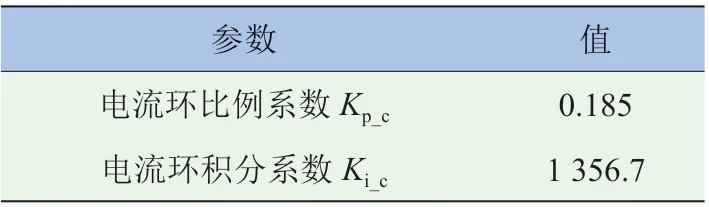

三閉環調試要由內向外,首先調節電流環,設計目標電流為2 A,設定仿真時間0.05 s,針對電流環優化,在共軛梯度法尋優算法中,PI 參數最終確定見表3。

表3 電流環優化PI 參數

兩組PI 參數可得到優化前后的電流響應曲線對比,如圖6 所示。由圖中曲線最大值坐標點可知,超調量優化前為0.696 A,優化后為0.243 A,則優化后超調量較優化前降低了16.8%;上升時間有所縮短;評價指標函數值由優化前的6.532 2 降低為3.939 3。評價指標函數值的降低證明了優化后的PI參數有更好的系統響應,是平衡了超調量、上升時間和調整時間的綜合最佳PI 參數。

圖6 電流環響應曲線對比

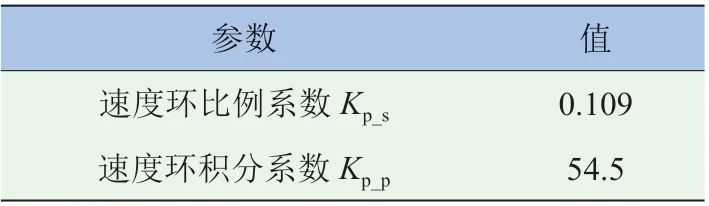

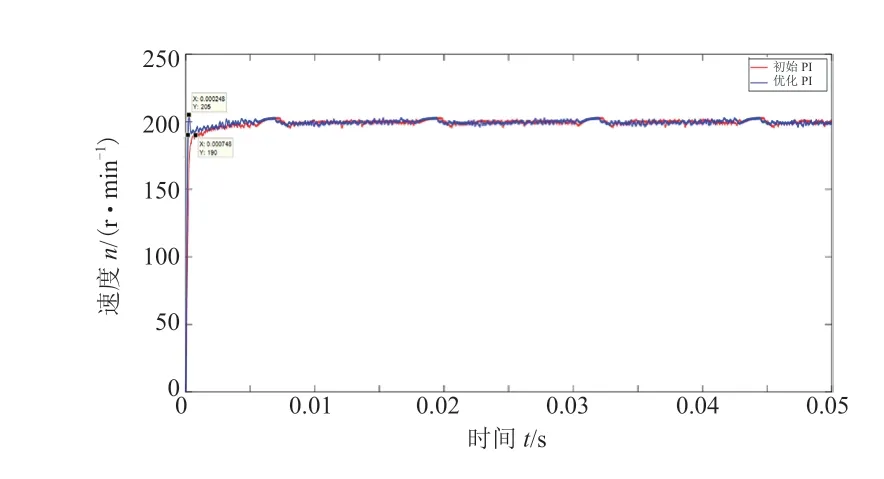

而后調節速度環,將電流環PI 參數設定為優化后PI 參數,設計目標轉速200 r/min,設定仿真時間0.05 s,針對速度環進行優化,在共軛梯度算法中優化最終PI 參數,見表4。

表4 速度環優化PI 參數

兩組PI 參數可以得到優化前后的速度環響應曲線對比,如圖7 所示。由圖可知,優化前速度環響應曲線沒有超調,優化后超調量為5 r/min,則優化后超調量較優化前上升了2.5%;上升時間優化前為0.000 748 s,優化后為0.000 17 s,則上升時間大幅度降低,下降了77.27%;評價指標函數值由初始的41.52 下降到優化后的17.38。盡管超調量上升而上升時間降低無法很好地判斷優化效果,但通過評價指標函數值可以很簡單地看出上升時間,調整時間的降低程度對系統響應的影響遠大于超調量的上升程度,因此,優化后的PI 參數同樣為最佳PI 參數。

圖7 速度環響應曲線對比

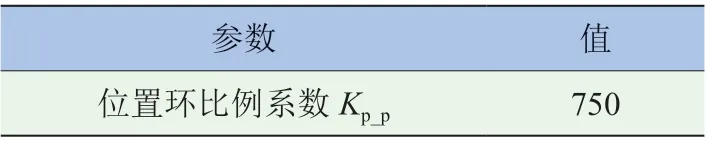

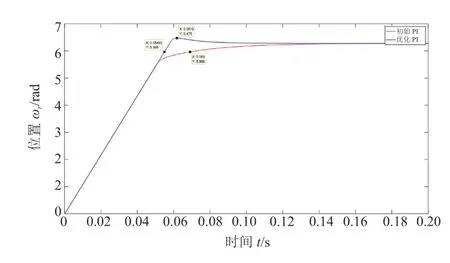

最后調節位置環,先將內部兩環PI 參數設定為優化好的參數,而后設計目標位置2πrad,設定仿真時間0.2 s,同時將評價指標函數中權重系數改為ω1=ω2=100,ω3=0.001,負載設為0,優化位置控制器P 參數見表5.

表5 位置環優化P 參數

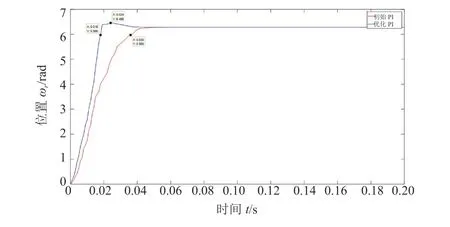

兩組PI 參數可以得到優化前后的位置環空載響應曲線對比,如圖8 所示。由圖可知,優化前沒有超調,優化后超調量為0.195 rad,則優化后超調量較優化前上升了3.10%;上升時間優化前為0.069 s,優化后為0.054 93 s,則上升時間大幅度降低,下降了20.39%,同時評價指標函數值由初始的20.705 5下降到優化后的12.306 3。位置環優化效果與速度環相近,盡管超調量有所上升,但不及上升時間與調整時間的下降程度,因此,優化后的PI 參數仍為最佳PI 參數。

圖8 位置環空載響應曲線對比

最后將負載設為0.28 Nm,優化前的各項系數設定為位置環空載優化后的PI 參數,其他仿真環境不變,經共軛梯度法優化,得到優化后的PI參數,見表6。

表6 帶負載優化PI 參數

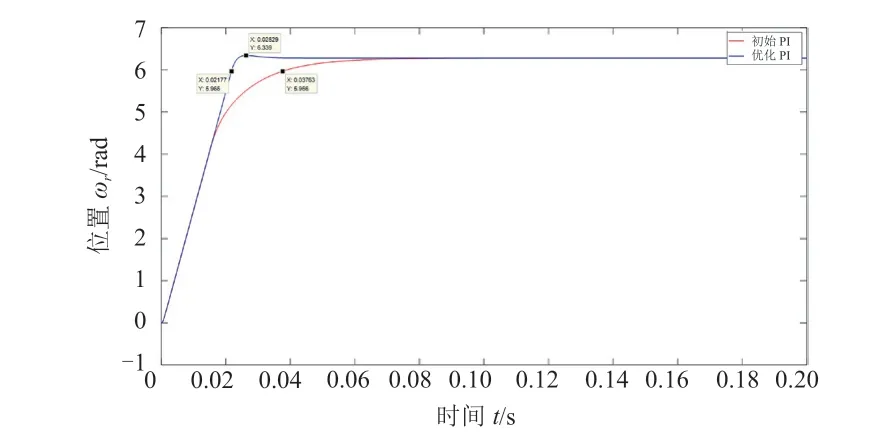

分別仿真得到帶負載條件下優化前后的位置環響應曲線對比,如圖9 所示。由圖可知,優化前無超調量,優化后超調量為0.059 rad,則優化后超調量較優化前上升了0.94%;上升時間優化前為0.037 63 s,優化后為0.021 77 s,則上升時間大幅度降低,下降了42.15%,同時評價指標函數值由初始的11.444 下降到優化后的4.867 7。可以得到類似的結論,即優化后的PI 參數為最佳PI 參數,同時證明了固定的PI參數無法適應變負載工況,而共軛梯度法的實時優化PI 參數可以滿足負載變化的工況。

圖9 位置環負載響應曲線對比

綜上所述,經過“電流環-速度環-位置環”的分別仿真,可以在仿真的層面驗證本文參數自整定算法的有效性,下面將進行試驗驗證。

3.2 試驗驗證

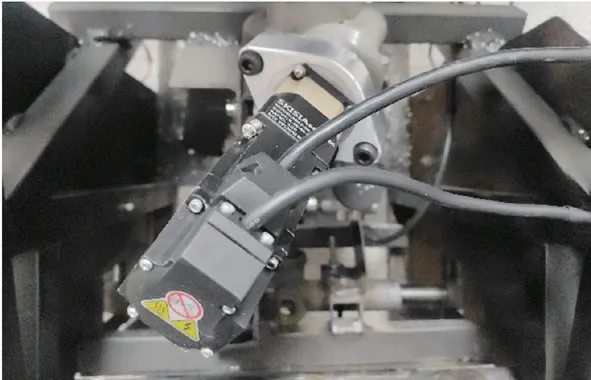

上文通過理論推導、仿真分析驗證了本研究算法的有效性,為了進一步證明其可靠性,針對本文所述PMSM搭建單人車作為試驗平臺,如圖10所示,詳細參數見表7。

表7 試驗平臺參數

圖10 試驗平臺

用本文所述PMSM 取代傳統轉向助力電機,通過速比為10 的減速器進行轉向傳動。控制器為控制板+驅動板結合而成,控制板選用TI 公司的TMS320F28335 作為主芯片,驅動板選用IR2136 作為MOSFET 驅動芯片,電機通過2 500 線增量式編碼器進行位置、速度和電流反饋。

針對位置環進行實車測試,首先進行空載試驗,與空載仿真環境設置一致,可得到如圖11 所示的位置環空載試驗響應對比。由圖可知,優化前無超調量,優化后超調量為0.2 rad,則優化后超調量上升了3.18%;上升時間優化前為0.069 31 s,優化后為0.053 46 s,則上升時間下降了22.87%。由于超調量上升和上升時間下降程度與空載仿真基本相似,可以證明優化后PI 參數為最佳PI 參數。

圖11 位置環空載試驗響應對比

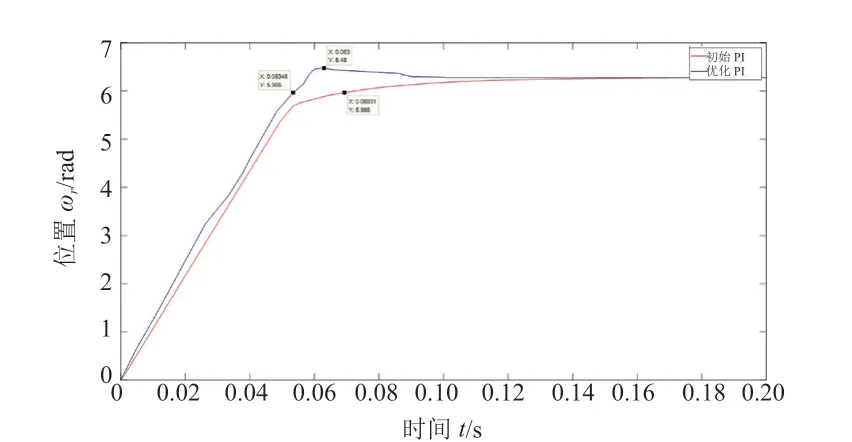

最后進行負載試驗,同樣與負載仿真環境設置一致,可得到如圖12 所示的位置環負載試驗響應對比。由圖可知,優化前無超調量,優化后超調量為0.175 rad,則優化后超調量為2.8%;上升時間優化前為0.036 s,優化后為0.018 s,則上升時間下降了50%。同樣根據負載仿真數據指導,可以證明優化后的PI 參數為最佳PI 參數。

通過對比圖8、圖9、圖11 和圖12,可從試驗層面驗證以下兩個結論:

圖12 位置環負載試驗響應曲線對比

(1)固定PI 參數無法適應PMSM 變負載工況,一旦負載變化,會導致超調量和響應速度的變化,無法做到快速準確的位置響應。

(2)本文提出的綜合PI 參數自整定算法可以快速、準確地調整PMSM 的PI 參數,從而適應無人駕駛的各種駕駛工況。

4 結論

(1)針對高速復雜工況下的無人駕駛汽車轉向,對PMSM 伺服系統進行了PID 參數自整定控制策略研究。提出了一種模型與規則相結合的新型PID 參數自整定控制策略,較單純的模型PID 參數自整定更為精確,較單純的規則PID 參數自整定更為快速。

(2)本文所述的控制策略采用模型參考自適應算法進行PMSM 轉動慣量辨識,利用典型系統整定三閉環PI 初值,再利用共軛梯度法在初值鄰域尋優。對優化前后的PI 參數進行仿真試驗對比發現,利用共軛梯度法優化的PI 參數有更快的響應速度,超調量上升不大,基本在5%以內,上升時間下降20%~50%。通過對比空載和負載的PI 參數曲線響應,可以看出PI 參數自整定策略可以使控制器跟隨負載工況實時變化,以滿足無人駕駛汽車轉向的各種工況,如原地起步轉向、車道保持、緊急避讓等。