焊裝門蓋模后輸送變形技術研究

馮小斌,程康康,邵金金

奇瑞汽車股份有限公司 安徽蕪湖 241001

隨著汽車在普通家庭中的普及,消費者對產品的質量要求也越來越高,不僅局限于動力和空間,對外觀質量要求也越來越苛刻。車身表面的平整度及光順度直接影響消費者的審美選擇,所以控制減輕車身表面變形,提升車身外觀質量,對于當前汽車制造企業來說至關重要。

現狀調查

據調查統計,以往車型四門兩蓋外板料厚均為0.7mm,壓合模后臺常用輸送臺輸送方式滿足工藝和質量要求。近年來,隨著汽車設計技術水平、工藝制造水平的提高和輕質材料的推廣、新材料的應用及新工藝的實施,門蓋外覆蓋件的設計側重于從輕量化、低油耗等方向出發,重點保證行駛過程中的安全和舒適性,料厚逐步從0.7mm降至0.65~0.6mm,常用輸送臺輸送方式已無法滿足工藝和質量要求,影響CP5交車、白車身、油漆及整車AUDIT等審核打分。近年來,焊裝門蓋模后區域總成輸送機構在公司近幾款新車型運用上出現了一些典型質量問題,表1、表2是公司近5款新車型調查數據統計信息。

表1 四門外板料厚和質量問題統計

表2 發動機蓋外板料厚和質量問題統計

通過現場逐一調查確認發現,公司目前模后輸送方式主要有3種:輸送臺、坦克鏈和人工,如圖1所示。門蓋模后輸送沒有形成統一標準化,無法普遍滿足設計輕量化/輸送自動化的質量要求,極易引發各類變形、斷膠等質量性問題頻發。

圖1 模后輸送方式

針對該類嚴重問題,技術部門迅速成立攻關團隊并列入了年度重點技術攻關課題研究,團隊成員通過持續調查、分析、驗證、總結等多個環節,最終提出四門采用大平板輸送臺解決方案,發動機蓋和行李艙蓋采用條狀坦克鏈式皮帶輸送機解決方案。

原因分析

1.外板變形

經過反復排查發現五類外板變形:在用的輸送臺光滑皮帶破損老化(見圖2);輸送臺皮帶機與壓機皮帶機過渡轉接點間距過大(見圖3);轉接點滾筒與外板變形點未避讓(見圖4);輸送臺非整體式大平板結構(見圖5);外板與輸送臺直接接觸隨行擠壓導致(見圖6)。

圖2 皮帶破損老化

圖3 轉接點間距過大

圖4 變形點未避讓

圖5 非整體式

圖6 隨行擠壓

2.內板隔振膠開裂

經過反復排查發現,外板變形原因是兩類內板隔振膠開裂:發動機蓋外板與輸送臺直接接觸隨行(見圖7),導致內板上的隔振膠受力擠壓膠斷裂(見圖8)。

圖7 擠壓前

圖8 擠壓后

制定對策及實施

經過詳細原因分析得知,造成外板變形和內板隔振膠開裂的主要原因為輸送臺結構方式及相應機構存在不足之處。

1.顆粒狀皮帶

輸送臺光滑狀皮帶破損老化(見圖9),壓合后的總成件落在轉動的輸送帶上,依靠輸送帶摩擦帶動運送到人工取件端,在整個輸送過程中出現不規則的竄動且不能起到緩沖的作用。因此需要更換顆粒狀皮帶(見圖10),常規的輸送帶有橡膠、帆布、PVC等多種材質,該類皮帶具備輸送平穩的特點。四門兩蓋總成與輸送帶之間沒有相對運動,能夠有效避免對外板表面質量的再次傷害,顆粒狀皮帶能夠進一步增大摩擦,且對沖擊力可以緩沖吸能。

圖9 光滑狀皮帶

圖10 顆粒狀皮帶

2.壓合模內輸送臺與出料輸送臺轉接間距

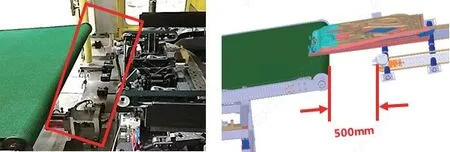

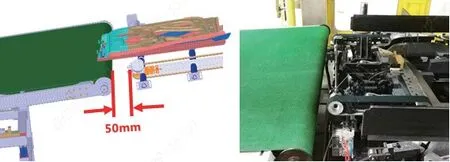

壓合模內輸送臺主要是配合模內輸送皮帶設置的門蓋總成的擋塊和停止感應器;出料輸送臺主要由兩個端點滾筒、閉合輸送帶、改向滾筒及驅動滾筒組成,改向滾筒主要是改變輸送帶的運動方向,驅動滾筒用于帶動輸送帶的轉動。壓合模內輸送臺與出料輸送臺過渡轉接點間距過大(見圖11),導致過渡轉接點頻繁沖擊,外板從而受力導致批量變形,經過反復驗證最終將轉接點間距從500mm調整至50mm(見圖12),調整后輸送經過轉接點時,運行平穩過渡,有效減少和規避了沖擊。

圖11 間距調整前

圖12 間距調整后

3.過渡轉接點轉接滾筒

壓合模內輸送臺與出料輸送臺過渡轉接點間的轉接滾筒,方案初衷是實現或承受較大的沖擊荷載,經過不斷驗證并在上述對策及實施中得出最終結論:需要取消,轉接滾筒對輸送過渡轉接點間的變形吸收無效果。

(1)整體式大平板支撐輸送臺 常用出料輸送臺機構落后且老化(見圖13),門總成輸送過程中不能有效平穩運行,輸送臺為滾筒支撐皮帶的輸送方式,滾筒與外板間為點接觸,且滾筒間距使工件磕碰晃動。經充分驗證,實施搭載整體式大平板支撐輸送臺(見圖14),可以增大門總成表面與輸送皮帶間接觸面積,有效杜絕外板磕碰和晃動問題。

圖13 輸送臺改善前

圖14 輸送臺改善后

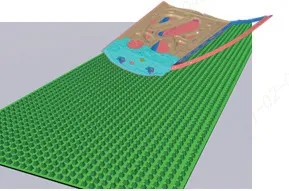

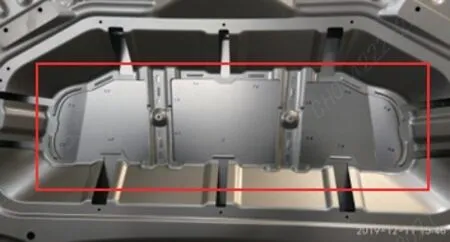

(2)條狀皮帶輸送機 發動機蓋造型較大,因法規要求整體結構設計偏軟(見圖15),發動機蓋與常用輸送臺直接接觸隨行擠壓導致內板上的隔振膠受力從而膠斷裂。經在公司某款車型上充分驗證,輸送方式改成可調節角度條狀坦克鏈式皮帶機(見圖16),兩條坦克鏈式輸送機可以有效避讓外板易變形區域,徹底解決外板與輸送臺直接接觸隨行擠壓導致變形斷膠的質量問題。

圖15 發蓋結構偏軟

圖16 條狀輸送機

實施效果

質量方面:白車身/油漆/整車AUDIT扣分徹底消除。

成本方面:人工5200/26/8=25元/h,返工工時單車1200s計算,預計節省25×1200/3600=8.33元/h;打磨材料P80砂碟/0.95元,P120圓環砂碟/1.47元;按單車計算,預計節省0.95+1.47=2.42元;單車節省8.33+2.42=10.75元。

效率方面:單車工時縮減,生產效率提升。

客戶滿意度方面:由抱怨到滿意,由滿意到認可;CP5單車缺陷降低,交車順暢;生產人員投入減少;尊重客戶,了解客戶的需求并及時解決。

推廣方面:已形成標準并推廣,跟蹤效果持續服務和改進;后續項目策劃中。

創意方面:用低成本解決了“卡脖子”難題。

輸送方式標準化

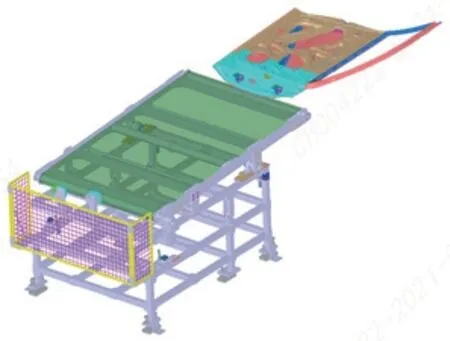

四門模后輸送方式由傳統滾筒結構升級優化,隨行套筒優化至下方,皮帶優化成顆粒狀,門外板接觸面由鏤空式優化成整體式大平板,可有效解決過程變形問題(見圖17)。

圖17 四門模后輸送方式標準化

發動機蓋/后蓋由傳統大平板和條狀結構改進升級優化,可有效解決過程變形和斷膠問題,并可實現至少4種車型切換。電缸可對2條窄皮帶實現至少4種角度調節,大平板改成條狀皮帶機可實現與產品設計缺陷互補(見圖18)。

圖18 發動機蓋/后蓋模后輸送方式標準化

結語

未來汽車的發展方向趨勢是節能環保和輕量化,汽車車身輕量化并非是簡單地將汽車質量減輕,而是在保證車身的強度和安全性能的前提下,盡可能地降低汽車車身質量,同時要保證汽車車身的制造成本在合理范圍內。

在四門兩蓋壓合模的后臺輸送方式工藝設計時應根據企業實際情況,按照生產線總體規劃方案,綜合考慮成本、節拍、效率及質量目標等因素,選擇合格的生產工藝。