康耐視In-Sight 7802視覺系統幫助博世解決汽車電動機繞線檢測問題

康耐視視覺檢測系統(上海)有限公司

博世集團是全球領先的技術和服務供應商,涵蓋汽車與智能交通技術、工業技術、消費品以及能源與建筑技術領域。作為全球領先的汽車技術和服務供應商,博世將車輛技術專業知識與硬件、軟件和服務相結合,提供完整的出行解決方案。其中,博世汽車部件有限公司主要提供汽車零配件研發制造和售后服務,其產品線涉及汽車電子驅動和起動機/發電動機、底盤系統控制裝置、汽車電子設備及火花塞等。

汽車電動機繞線檢測不穩定,很難精確定位

電動機是汽車上的重要部件,而繞線是制造電動機的關鍵工藝。任何纏繞不準確的地方都會對電動機效率產生負面影響且難以發現。因此,在電動機生產過程中,必須對電動機繞線進行缺陷檢測,以保證最后成品的質量達到要求。

在博世的汽車電動機產線中,應用了大量的視覺技術來檢測電動機繞線的質量。但是,在生產過程中,存在一系列的檢測難題,傳統視覺技術難以應對。

1)繞線機的剪線方式是通過應力扯斷,會造成回縮現象,從而導致首線過短無法通過Blob寬度判斷。

2)工件在夾具上經過繞線機繞線,繞線完后會回擺到拍照位置。由于設備的不穩定性,導致每次回擺的角度不一致,在視野內的位置會存在一定的高低偏差。未到達相機的拍攝角度拍照,會造成擬合的檢測縮小,影響對于銅線伸出比例的判斷。

3)在相機拍照時,回擺還未結束,造成相機的圖像焦距不清晰。繞線掛鉤表面凹痕會影響銅線斑點的寬度判斷,而單根銅線的像素數僅有約30。如果表面有其他的凹坑就會超過正常的范圍。

4)檢測時還需要對彎鉤處的銅線進行判斷,如果前面的工藝不穩定,就會導致彎鉤處有電木未清理干凈,影響檢測判斷。

5)若兩根銅線同時存在一個檢測框內,而另一個檢測框沒有銅線。此時通過擬合工具擬合斑點最大外接矩形,若是兩根銅線并在一起,則無法去判斷產品是否合格。

這些諸如銅線表面亮度反光、銅線繞線不規則、旋轉角度未到達相機拍攝位置等因素都會造成檢測的不穩定。如果問題得不到解決,將無法滿足檢測要求,從而需要人工進行處理,進而直接影響產線的生產效率。

性能卓越的康耐視In-Sight 7802視覺系統

康耐視公司作為全球領先的機器視覺廠商,其強大的技術能力和豐富的設備部署經驗,能為博世的檢測難題提供解決方法。而且,博世與康耐視公司合作已達10年之久,公司的很多產線上都應用了康耐視產品,彼此都很了解和信任。

在接到博世的咨詢后,康耐視就第一時間派出工程師團隊到現場進行考察。根據調研結果,康耐視推薦了In-Sight 7802視覺解決方案,并提供了檢測驗證方案。

優化后的檢測方案如下:

1)由于工件位置可能存在的偏差會改變圖案模型區域,從而使得到的坐標產生偏差,造成檢測不穩定。于是就放棄傳統的FindPatterns圖案定位方式,選擇邊定位的方式。分別以工件上兩條高對比度的邊定位X軸、Y軸,最終達到精確定位的效果。此定位方法可不受工件整體左右、上下移動的影響。

2)建立自定義區域分布在掛鉤外側,當有銅線伸出進入外部檢測區域時,檢測工具即可判斷銅線不良,也可調整外部區域增加穩定性。

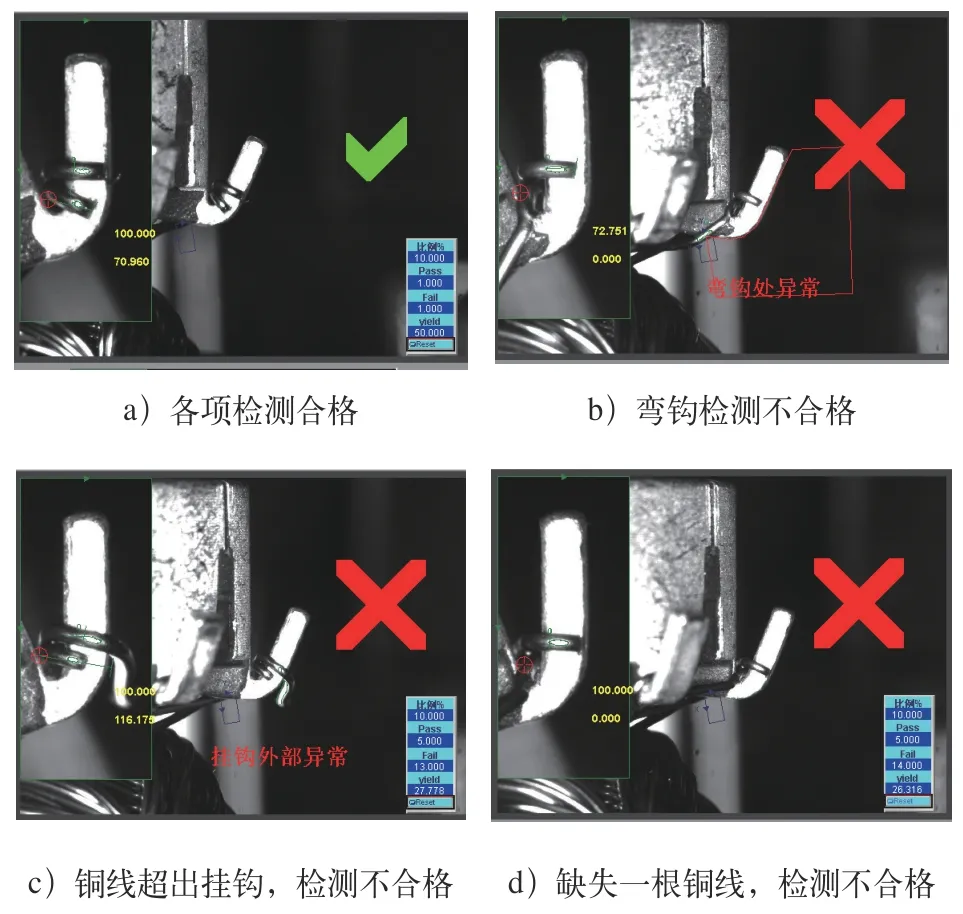

3)若兩個斑點分別存在于兩個檢測框之內,兩個區域內分別可以找到對應斑點,則判斷存在掛鉤,通過視覺計算工具就可計算出兩斑點之間最遠的距離。當只存在一個掛鉤時,該掛鉤位于另一個檢測框之間,即A、B檢測區域。依舊能找到A、B兩點,且距離閾值也在正常值范圍內,這時可通過斑點之間的最遠距離,判斷此時存在幾個掛鉤。只有一根銅線時,兩斑點的最遠距離會遠小于兩根銅線存在時的值,合理設置銅線最遠距離閾值,即可準確判斷此種情況(見圖1)。

圖1 康耐視檢測驗證方案

4)若兩根銅線同時存在同一個檢測框內時,另一個檢測框則沒有銅線,此時通過擬合工具擬合斑點最大外接矩形。如果兩根銅線并在一起,外接矩形面積將遠大于一根銅線存在時的面積,此時即可判斷產品合格,在可視化界面可設置閾值。

憑借康耐視強大的In-Sight 7802視覺系統,原來困擾博世公司的諸多檢測難題不但得到成功解決,而且還實現了產品的質量追溯。

而卓越的PatMax?圖像匹配技術只需簡單設置就可以輕松完成工作,憑借極快的采集和行業領先的視覺工具,In-Sight 7802 能夠執行快速、精確的檢測,可準確地驗證各種繞線缺陷。

良品率提升到97%,經濟效益顯著

目前,依靠康耐視的In-Sight 7802視覺系統,博世的電動機繞線檢測穩定性大幅提高。而且In-Sight Explorer簡潔易用的界面,并配合合適的光源,從而達到了超高的檢測合格率。博世很快就實現了電動機繞線的高效檢測,不但節省了人力而且大幅度提升了生產速度。良品率從原先的86%提高到97%,并直接帶動了生產效率的增長。

與原來相比,每天由于消除未繞線而節省的成本估計為100美元,每年總計10萬美元。加上降低產品召回所節省的成本,以及處理消費者投訴的成本,公司每年將節省20萬美元。

圖2 檢測現場圖片

In-Sight 7802視覺系統操作簡單,不用編程,只需要簡單的拖拉工具,就可以實現檢測,且強大的工具庫可以滿足大部分的項目需求。產品的穩定性極好,在十分惡劣的環境也可以穩定工作。同時康耐視團隊具有高度服務意識,在合作期間當接到客戶緊急需求時,連夜安排技術人員進場調試,解其燃眉之急,愛崗敬業的態度給博世留下深刻印象。

“基于康耐視先進視覺系統的質量管控措施得到了我們的高度認可,”博世的生產負責人最后指出,“如今汽車的需求量越來越大,汽車器件產量和質量都至關重要,采用康耐視先進視覺系統后,我們同時解決了這兩大問題,還降低了生產成本,保證了高質量的產品品質和對客戶的承諾。康耐視為公司提供了不可估量的價值,是值得信賴的合作伙伴!”