基于CIVA仿真的管帽焊縫相控陣超聲檢測工藝

劉禮良,饒耀平,鄧 進(jìn),楊 齊

(1.中國特種設(shè)備檢測研究院,北京 100029;2.國家市場監(jiān)督管理總局無損檢測與評價重點(diǎn)實(shí)驗(yàn)室,北京 100029;3.北京燕華工程建設(shè)有限公司,北京 102501)

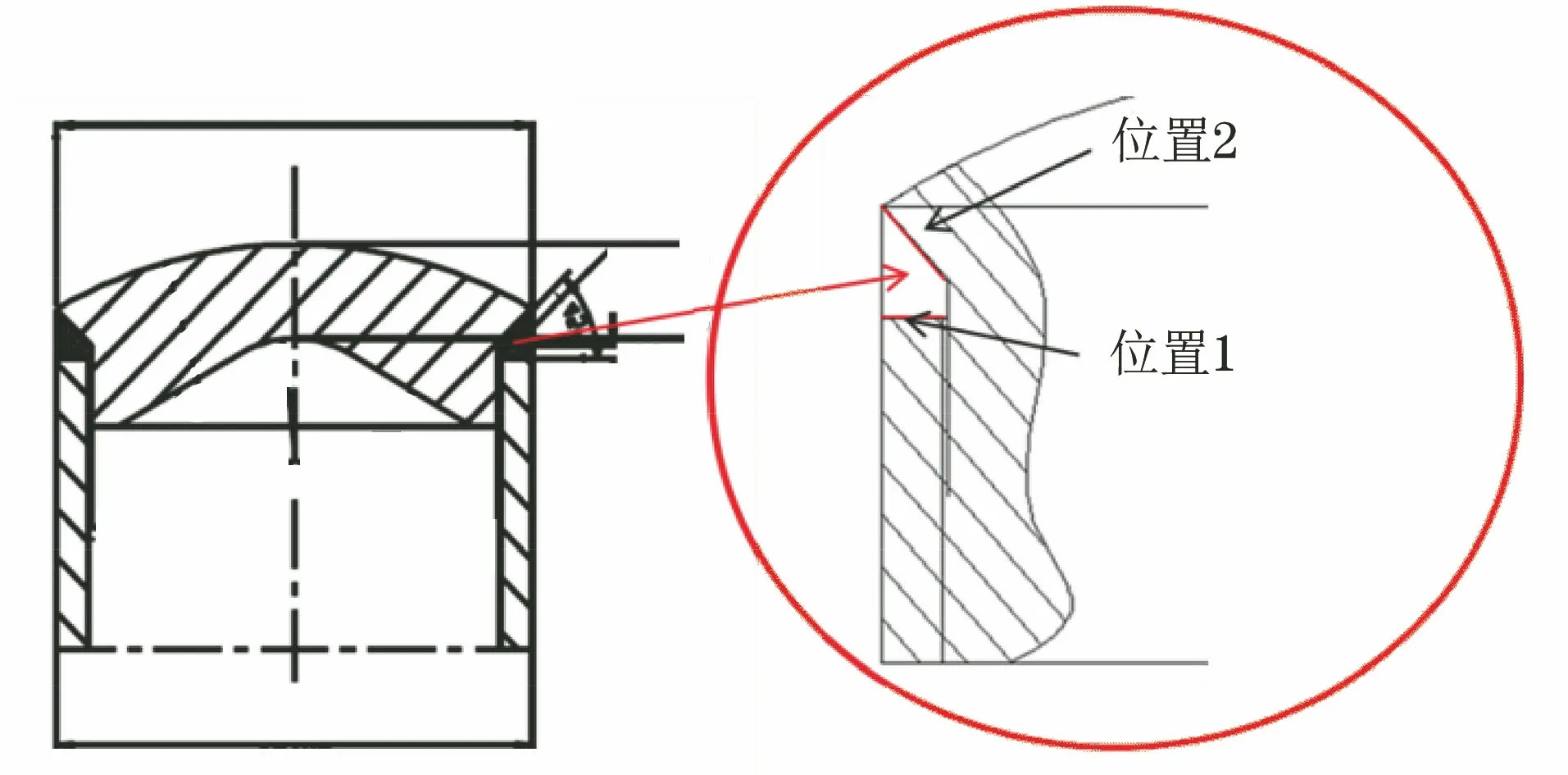

某廠在安裝合成反應(yīng)器換熱管管帽的過程中,發(fā)現(xiàn)其焊縫坡口面處存在未熔合類缺陷,曾采用射線雙壁雙影垂直照射法對現(xiàn)場換熱裝置的端部φ89 mm管帽焊縫進(jìn)行射線檢測,因管帽局部壁厚較厚且焊縫結(jié)構(gòu)復(fù)雜,所以其檢測靈敏度較低且難以得到缺陷的尺寸信息。換熱管材料為S32168,管帽結(jié)構(gòu)檢測位置如圖1所示,重點(diǎn)檢測部位為兩側(cè)坡口面(位置1和位置2分別為焊接接頭坡口面,以下稱位置1為側(cè)壁坡口,位置2為斜邊坡口)。

圖1 管帽結(jié)構(gòu)檢測位置示意

筆者對焊縫組織進(jìn)行金相檢驗(yàn)[1],并基于金相檢驗(yàn)結(jié)果,分析相控陣超聲檢測工藝[2],設(shè)計并研制了專用楔塊,根據(jù)檢測對象設(shè)計制作了專用對比試塊,將仿真工藝在模擬試塊上進(jìn)行檢測,對檢測工藝進(jìn)一步優(yōu)化,在實(shí)際工件上進(jìn)一步檢測,以驗(yàn)證檢測工藝的可行性。

1 相控陣超聲檢測工藝及檢測裝置研制

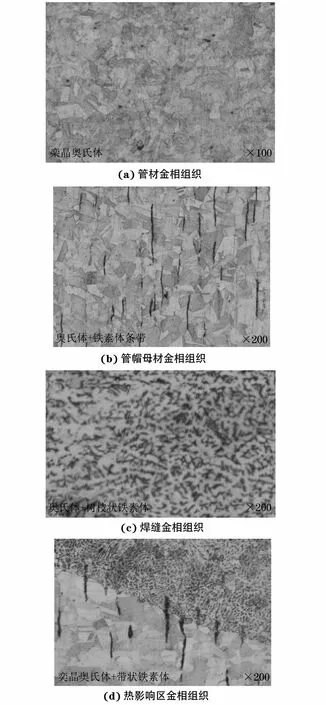

1.1 焊縫金相檢驗(yàn)

抽取一個外徑為89 mm,管壁厚度為6 mm,管帽厚度為17 mm的試件進(jìn)行解剖,觀察焊縫組織結(jié)構(gòu)、晶粒大小及特點(diǎn),用于指導(dǎo)相控陣仿真[3]與工藝制定。其金相檢驗(yàn)結(jié)果如圖2所示。

圖2 管帽母材焊縫金相檢驗(yàn)結(jié)果

1.2 相控陣檢測工藝仿真分析

對上述規(guī)格工件進(jìn)行建模,焊縫參數(shù)與現(xiàn)場實(shí)際焊縫坡口一致。經(jīng)仿真分析,探頭放置在管帽端面上較放置在管壁上的檢測結(jié)果更好,仿真得到的工藝參數(shù)如表1所示。

表1 管帽端面上探頭仿真工藝參數(shù)

將探頭放置在管帽上,采用一次波垂直入射進(jìn)行相控陣超聲檢測,仿真結(jié)果如圖3所示。

圖3 探頭放置在管帽端面處的相控陣超聲檢測仿真結(jié)果

從仿真結(jié)果可知:① 將相控陣探頭放置在端面不同位置,采用不同角度入射,可使超聲聲束垂直入射于側(cè)壁坡口和斜邊坡口,若存在未熔合類面狀缺陷,將會有較好的檢測效果;② 采用該種檢測方式,聲束不僅能完全覆蓋,還可調(diào)整儀器和探頭參數(shù),使超聲聲束聚焦于整個坡口面,可更有效地提高缺陷檢出率和缺陷定量精度;③ 從管帽端面檢測,管帽上方有足夠的檢測空間。

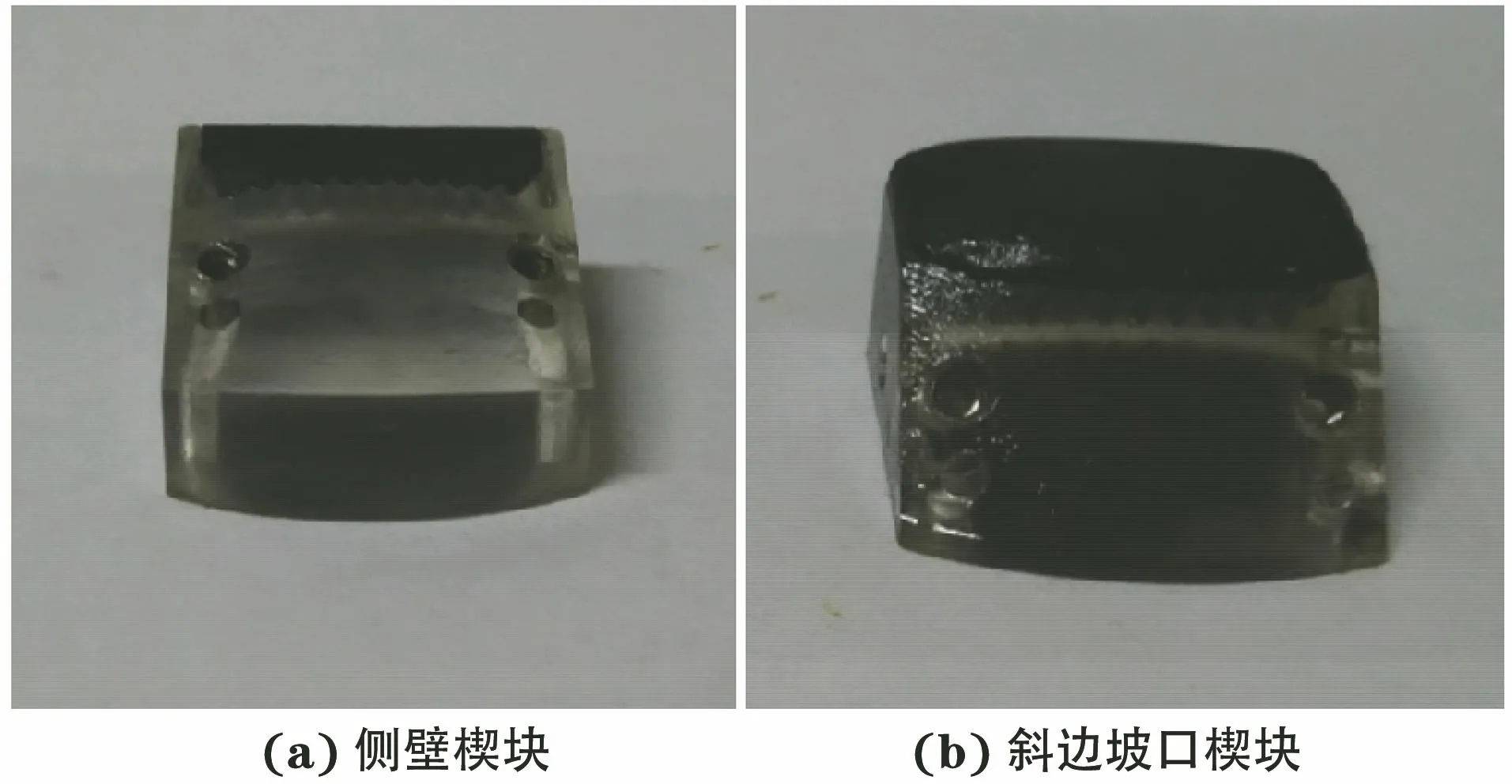

1.3 專用楔塊的研制

由仿真分析結(jié)果可知,需選用特殊角度的楔塊進(jìn)行檢測,由于市場上無合適匹配的楔塊,故根據(jù)需求通過SolidWorks 3D軟件進(jìn)行探頭結(jié)構(gòu)設(shè)計,確定相關(guān)技術(shù)參數(shù);加工制作完成后,將楔塊連接探頭進(jìn)行聲場測試。經(jīng)多次調(diào)試修改,最終確定楔塊聲學(xué)參數(shù)和結(jié)構(gòu),其外觀如圖4所示。

圖4 相控陣專用楔塊外觀

1.4 專用對比試塊的研制

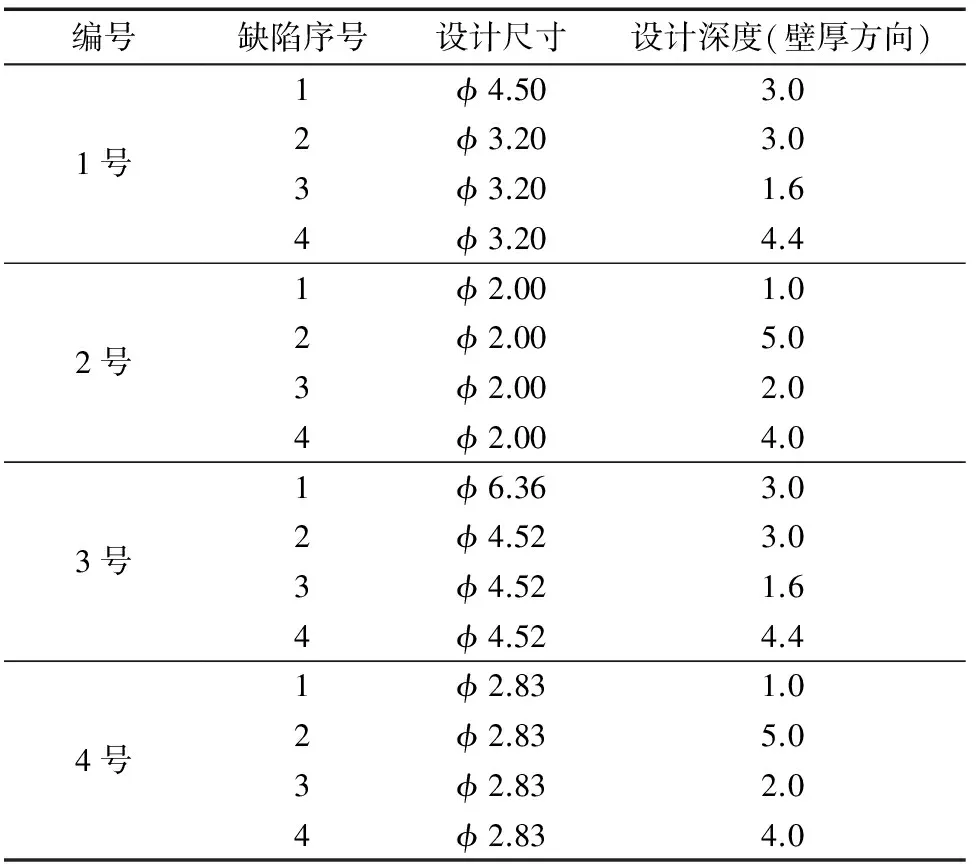

根據(jù)需求設(shè)計對比試塊,檢測針對的主要是側(cè)壁及斜邊坡口處未熔合類缺陷,故反射體類型為平底孔比較合理[4]。對比試塊需要在側(cè)壁及斜邊坡口的不同位置分別設(shè)置φ2,φ3.2,φ4.5 mm平底孔,共設(shè)計加工4塊對比試塊,各對比試塊中的平底孔尺寸及位置如表2所示。經(jīng)加工制作,對比試塊實(shí)物如圖5所示。

表2 專用對比試塊平底孔尺寸及位置 mm

圖5 專用對比試塊實(shí)物

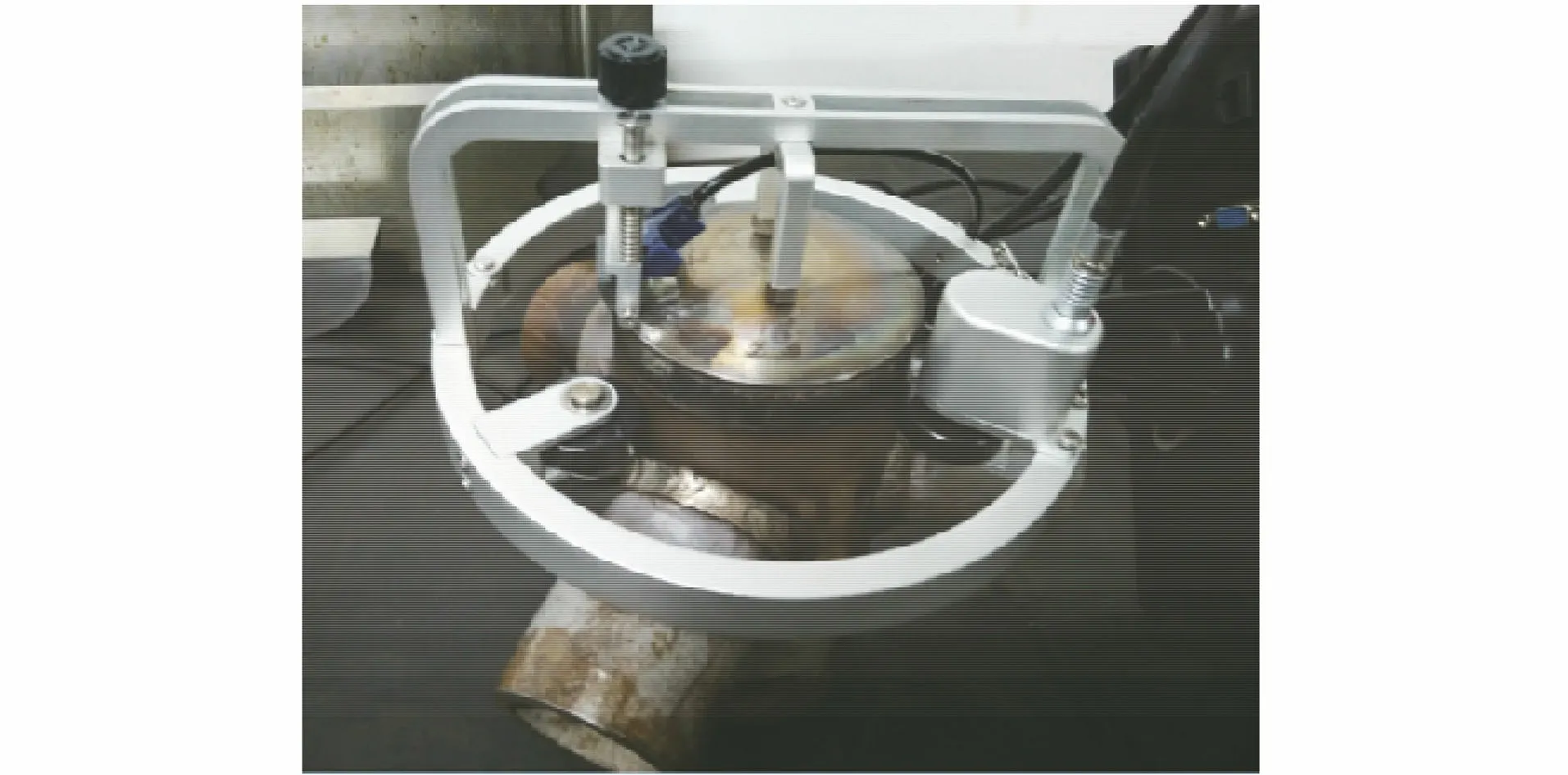

1.5 專用掃查裝置的研制

管帽結(jié)構(gòu)較為特殊,目前國內(nèi)外現(xiàn)有的掃查裝置均無法滿足檢測要求,故需研制專用掃查裝置。根據(jù)工件特點(diǎn)設(shè)計的掃查裝置如圖6所示。

圖6 管帽結(jié)構(gòu)專用掃查裝置

2 試驗(yàn)驗(yàn)證及結(jié)果分析

試驗(yàn)所需的儀器和耗材包括:Isonic 2009相控陣超聲檢測主機(jī)、相控陣超聲探頭(頻率為7.5 MHz,晶片個數(shù)為16)、專用楔塊、專用掃查裝置;CSK-ⅠA試塊、專用對比試塊及模擬試塊。

2.1 對比試塊試驗(yàn)結(jié)果

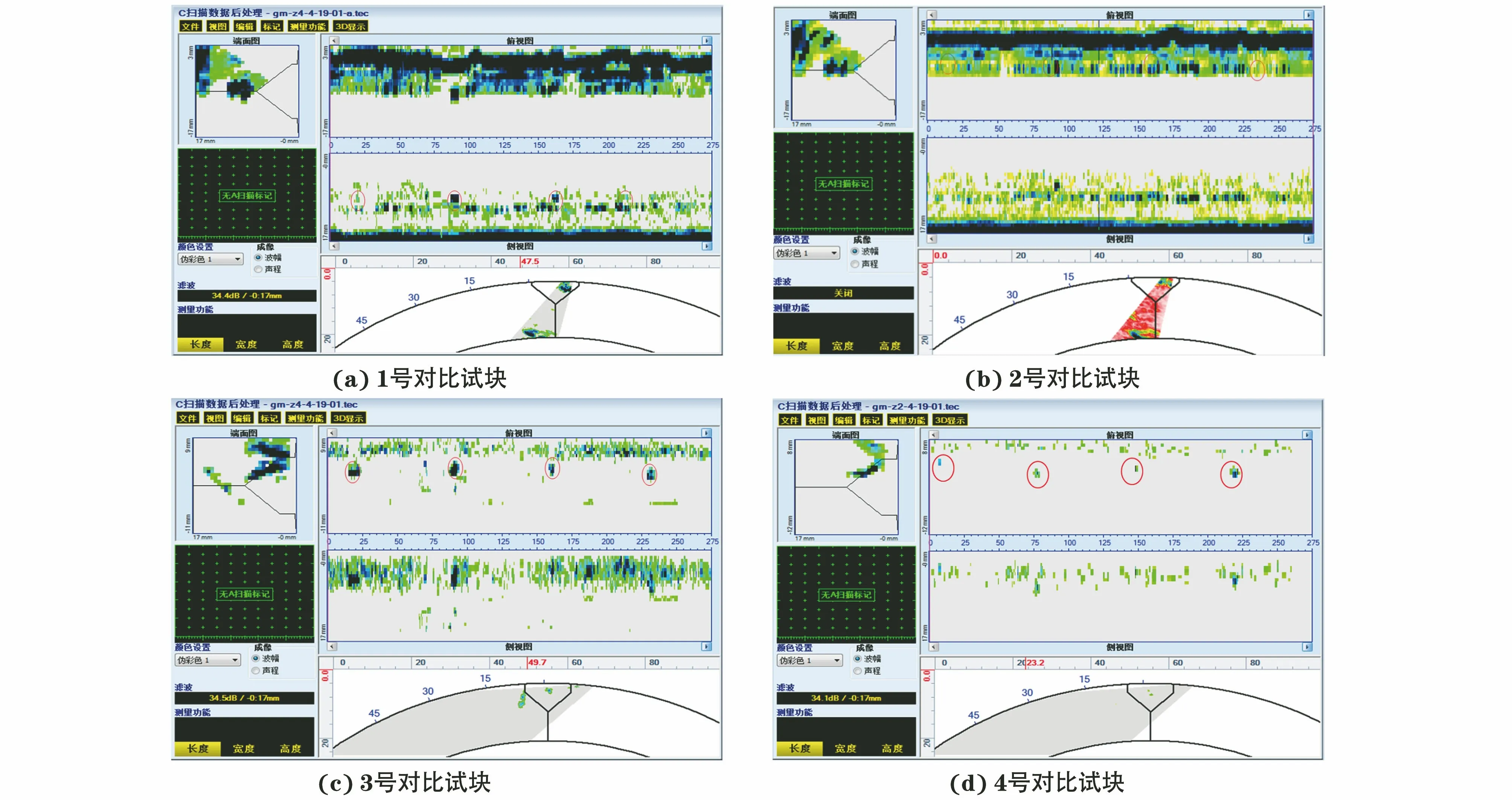

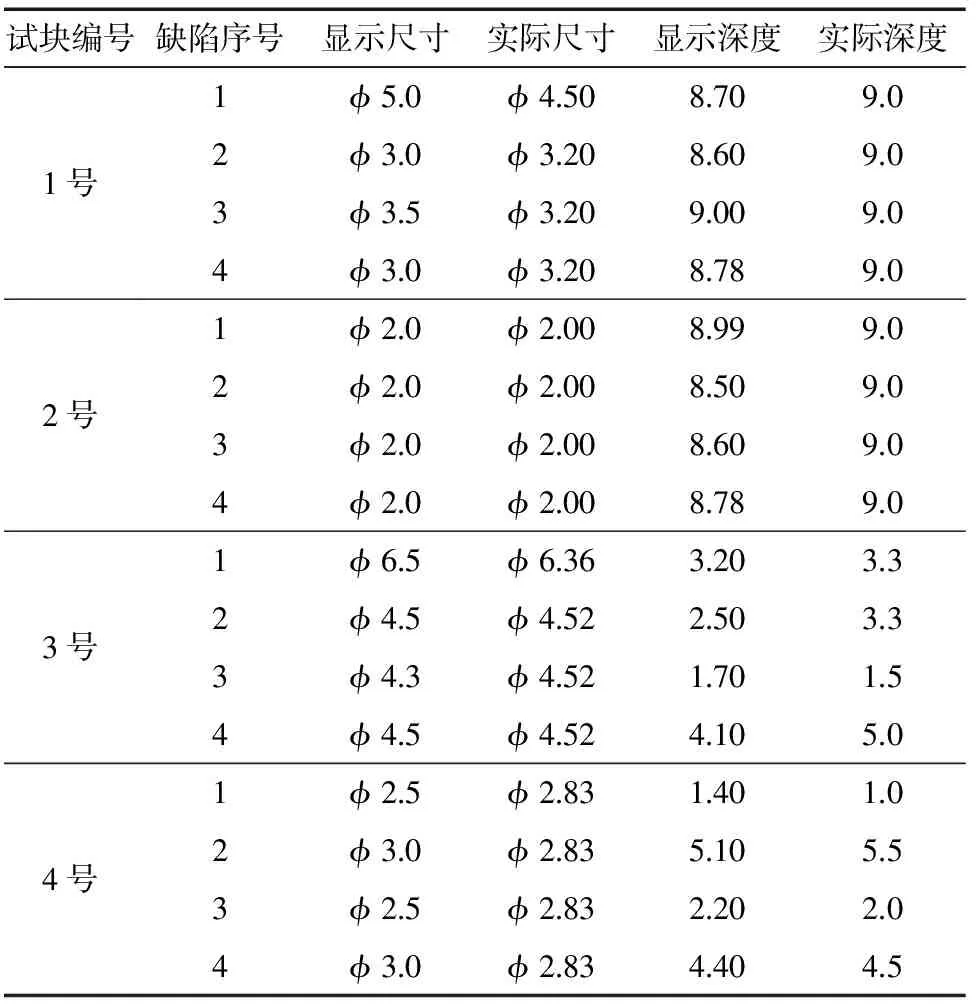

將仿真得到的相控陣超聲檢測工藝應(yīng)用在對比試塊上,并采用專用掃查裝置進(jìn)行調(diào)校,檢測結(jié)果如圖7所示。

圖7 各對比試塊的相控陣超聲檢測結(jié)果

將對比試塊檢測結(jié)果進(jìn)行分析,結(jié)果如表3所示。

由表3可知:① 采用該相控陣檢測系統(tǒng)和專用檢測工藝,能夠檢出對比試塊中所有的反射體;② 缺陷當(dāng)量與實(shí)際缺陷尺寸偏差可控制在±0.5 mm以內(nèi)。

表3 管帽焊縫相控陣檢測數(shù)據(jù) mm

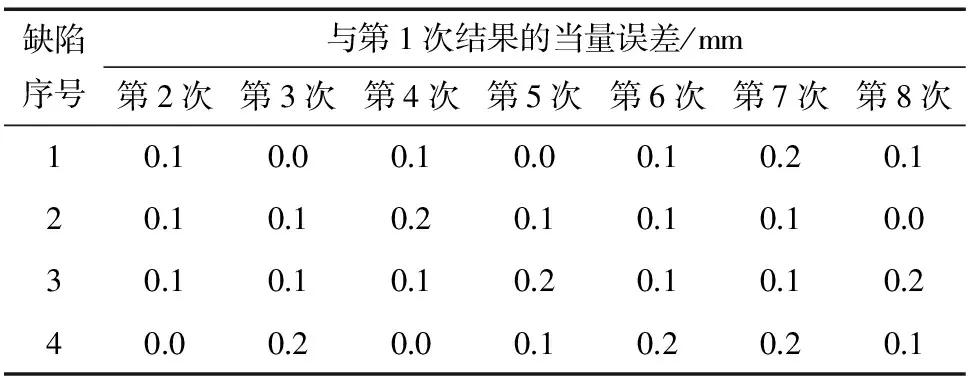

對3號對比試塊缺陷進(jìn)行重復(fù)測量,在試驗(yàn)過程中,探頭位置不變,掃查裝置不拆卸,總共進(jìn)行了8次試驗(yàn),將后面7次試驗(yàn)結(jié)果分別與第1次試驗(yàn)結(jié)果進(jìn)行對比分析,結(jié)果如表4所示。

由表4可知,進(jìn)行重復(fù)測量時,其誤差不大于0.2 mm,重復(fù)測量結(jié)果基本一致。

表4 3號對比試塊重復(fù)試驗(yàn)與第1次試驗(yàn)結(jié)果對比

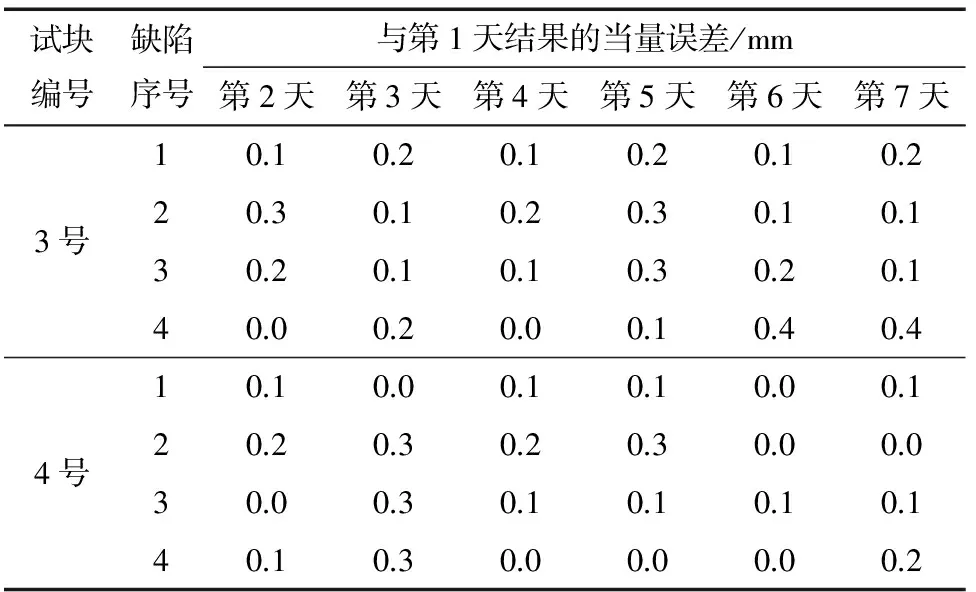

每天每次對3號與4號對比試塊進(jìn)行一次檢測,每天均重新安置掃查裝置,總共進(jìn)行了7天試驗(yàn),將后6天試驗(yàn)結(jié)果與第1天結(jié)果進(jìn)行對比,結(jié)果如表5所示。

表5 3,4號對比試塊每天定點(diǎn)試驗(yàn)與第1天試驗(yàn)結(jié)果對比

由表5可知:① 檢測結(jié)果可重復(fù)性好;② 定點(diǎn)監(jiān)測時,當(dāng)量誤差不大于0.4 mm。

2.2 模擬試塊工藝驗(yàn)證

采用該相控陣檢測系統(tǒng)和專用檢測工藝[5]對其他管帽焊縫工件(即模擬試塊)進(jìn)行相控陣檢測,發(fā)現(xiàn)2個管帽工件在側(cè)壁處存在缺陷。

將第1個管帽工件(缺陷當(dāng)量為φ1.5 mm)現(xiàn)場解剖(見圖8)。

圖8 第1個管帽模擬試塊解剖現(xiàn)場

將第2個管帽工件(缺陷當(dāng)量為φ1.5 mm)進(jìn)行現(xiàn)場解剖(見圖9)。

圖9 第2個管帽模擬試塊解剖現(xiàn)場

3 結(jié)語

(1) 采用專用楔塊和掃查裝置的相控陣檢測系統(tǒng)和專門的檢測工藝,在硬件設(shè)計和靈敏度設(shè)置等重要環(huán)節(jié),已盡可能排除了人為因素的影響,可充分保證檢測的可重復(fù)性,減小了定量誤差,有效提高了檢測效率。

(2) 采用該相控陣超聲檢測系統(tǒng)及專用相控陣檢測工藝對管帽焊縫側(cè)壁和斜邊坡口面未熔合類面狀缺陷檢測具有良好的檢出率及定量精度。

(3) 采用該相控陣超聲檢測系統(tǒng)與專用檢測工藝可解決管帽焊縫的實(shí)際檢測需求。